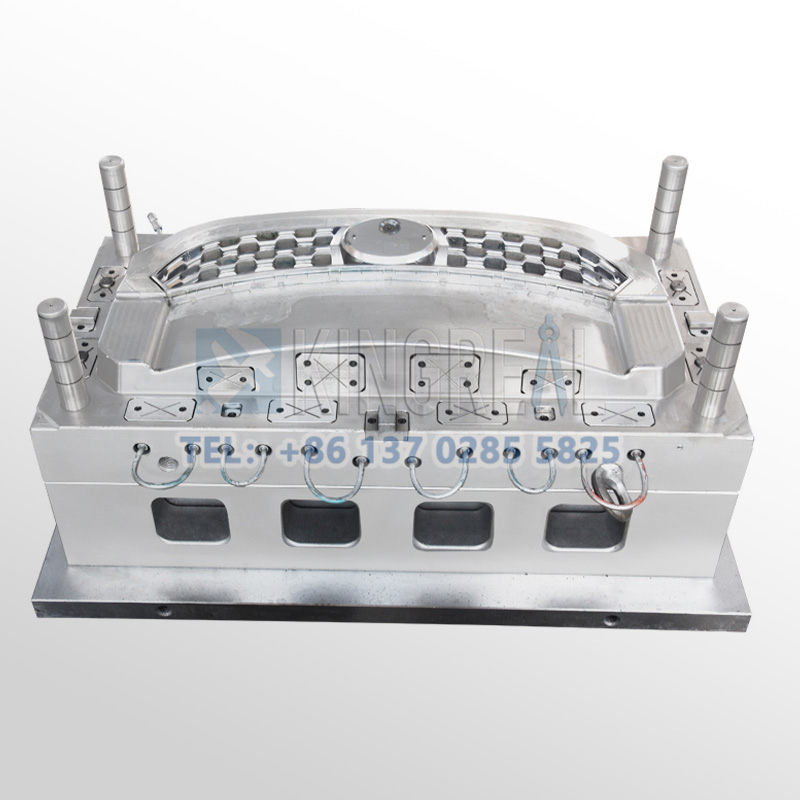

Technische Spezifikation der Kühlergrill-Spritzgussform

——

| Formbasis | S50C |

| Formkern | DIN2312,2738,2344,718,S136,8407,NAK80,SKD61,H13 usw. |

| Härte von Stahl | 46~56 HRC |

| Formhohlraum | Einzeln/Mehrfach |

| Formläufer | Heiß-/Kaltkanal |

| Formgröße | 1500*1500 mm |

| Oberfläche der Form | EDM / Hochglanzpolitur und Textur |

| Härte | 20-60HRC |

| Design-Software | UG, Pro, Auto CAD, Solid Works usw. |

| Auswerfersystem | Hydraulikzylinder |

| Formkühlsystem | Wasserkühlung oder Berylliumbronzekühlung usw. |

| Schimmellebensdauer | 500.000 Schüsse |

Beschreibung der Kühlergrillform

——

Kühlergrillformen (Kühlergrillformen) sind Spritzgussformen, die speziell für die Herstellung von Kühlergrills für Kraftfahrzeuge entwickelt wurden. Sie dienen zur Herstellung von Gitter- oder Streifenkühlergrills aus thermoplastischen Materialien wie ABS, ASA, PC/ABS-Legierungen usw. im Hochdruck-Spritzgussverfahren zur Wärmeableitung, Wärmeableitung und zum Schutz der Fahrzeuginnenteile. Kunststoff-Kühlergrillformen für Kraftfahrzeug-Kühlergrills.

Der Kühlergrill ist eine der Kernkomponenten des Kühlsystems eines Fahrzeugs. Er befindet sich normalerweise an der Vorderseite des Fahrzeugs, ist in die vordere Stoßstange oder die Motorraumabdeckung integriert und bietet Luftstromkanäle für den Motor, den Kondensator der Klimaanlage und andere Komponenten, um eine effiziente Wärmeableitung zu gewährleisten und die wichtigsten internen Komponenten zu schützen. Er besteht normalerweise aus einer Kühlergrillform.

Der Kühlergrill wird üblicherweise im Spritzgussverfahren mittels einer Mehrschieberform hergestellt, um die komplexe Gitterstruktur nachzubilden. Der Kühlergrill ist ein zentrales Element des Frontdesigns, und die meisten Autokunden legen Wert darauf, die Designsprache der Marke zu integrieren. Daher muss der Kühlergrill verchromt, strukturiert und mit leuchtenden Oberflächen versehen werden können.

Kühlergrill-Spritzgussform Gängige Spritzgussverfahren

——

Kühlergrill IMD Spritzgussverfahren

Vor dem Einspritzen wird die verchromte, strukturierte oder leiterplattenartige Folie (Dicke 0,1–0,3 mm) im Formhohlraum positioniert, um durch Vakuumadsorption oder mechanische Klemmung eine Passgenauigkeit von ±0,05 mm für gekrümmte Oberflächen zu erreichen. Durch Einspritzen bei niedriger Temperatur und hohem Druck (80–100 MPa) wird eine Verformung der Folie oder ein Eindringen der Schmelze in die Dekorschicht vermieden. Die Temperatur der Spritzgussform wird auf 70–90 °C geregelt, um die Fließfähigkeit der Schmelze und die Festigkeit der Folie zu gewährleisten. Ein eingebettetes Heizelement oder eine Radom-Funktionsschicht zwischen Dekor- und Strukturschicht unterstützt intelligente Interaktion (z. B. dynamische Beleuchtung, Ladezustandsanzeige).

Technische Merkmale der Kühlergrill-Spritzgussform

——

1. Entformungsdesign mit mehreren Schiebern

Für Kühlergrill-Spritzgussformen ist die Waben- oder Gitterform von Kühlergrillprodukten erforderlich. KRMOLD-Kühlergrill-Spritzgussformen verwenden mehrere Schieber (5–12 Stück) und einen schrägen Mechanismus. KRMOLD-Kühlergrill-Spritzgussformen verwenden mehrere Schieber (5–12 Stück) und einen kippbaren Mechanismus für ein koordiniertes Entformen, um Belastungen und Verformungen der Feinstruktur zu vermeiden.

2. Gießsystemoptimierung

Die Kühlergrill-Spritzgussform ist für den Spritzguss von Fertigprodukten mit Querstrebenstruktur konzipiert. Jede Querstrebe ist mit einem separaten Anguss versehen, um Schmelzspuren durch die Kreuzung mehrerer Materialströme zu vermeiden. Die komplexe Struktur wird durch den unteren, versenkten Anguss gefüllt. Bei der Konstruktion der Spritzgussformen kommt ein Nadelventil-Heißkanalsystem zum Einsatz, um die Bindenaht durch phasenweises Füllen zu reduzieren und so die Gleichmäßigkeit des Gitters und die Oberflächengüte (Ra ≤ 0,8 μm) zu gewährleisten. Der versenkte Anguss wird häufig verwendet, um den Hochglanzbereich zu verbergen und zu verhindern, dass Angussspuren das Erscheinungsbild beeinträchtigen.

3. Intelligentes System-Upgrade

Die Kühlergrill-Spritzgussform von KRMOLD unterstützt aktive Gitter (AGS) und eingebettete Sensorhalterungen, wie beispielsweise Millimeterwellen-Radom (Signaldämpfung ≤ 0,5 dB), und ist mit einer KI-Echtzeitüberwachung des Schmelzflusses, einer dynamischen Anpassung der Haltedruckkurve und einer Kühlergrill-Ausbeute von ≥ 99,5 % ausgestattet.

Was sind einige der Erfolgsgeschichten von KRMOLD im Automobil-Spritzguss?

——————

KRMOLD-Spritzgussformen für Automobile sind Spezialwerkzeuge für die Herstellung von Kunststoffteilen für Automobile. Geschmolzener Kunststoff wird unter hohem Druck in die Form gespritzt und anschließend abgekühlt und ausgehärtet, um Automobilteile mit spezifischen Formen, Größen und Funktionen herzustellen. KRMOLD-Spritzgussformen für Automobile unterstützen die Prozesse In-Mold-Decorating (IMD), Insert-Molding und das Formen elektrisch leitfähiger Materialien usw. und ermöglichen die Herstellung von leichten, hochproduktiven und witterungsbeständigen Kunststoffteilen für Automobile. KRMOLD hat bereits Dutzende international renommierte Automobilunternehmen, darunter Ford, GAC Legend, BMW, Mercedes-Benz, Jaguar und Kia, bei der Entwicklung, Produktion und Inbetriebnahme von Automobilformen unterstützt. Zum Beispiel:

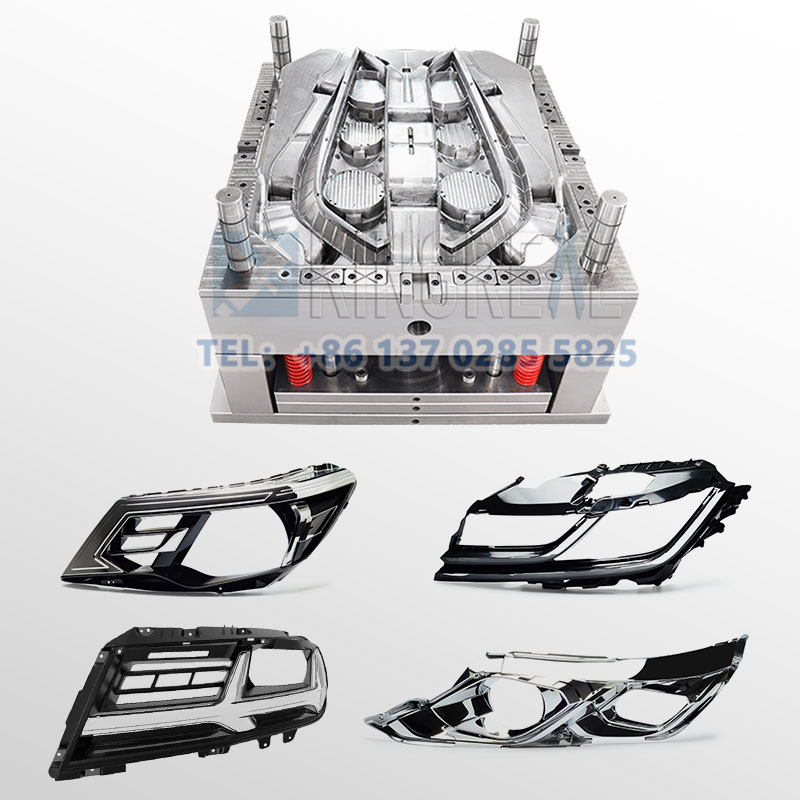

★Spritzgussformen für Autoaußenteile:

Spritzgussformen für Autostoßstangen, Autokühlergrills und Lampenkomponenten

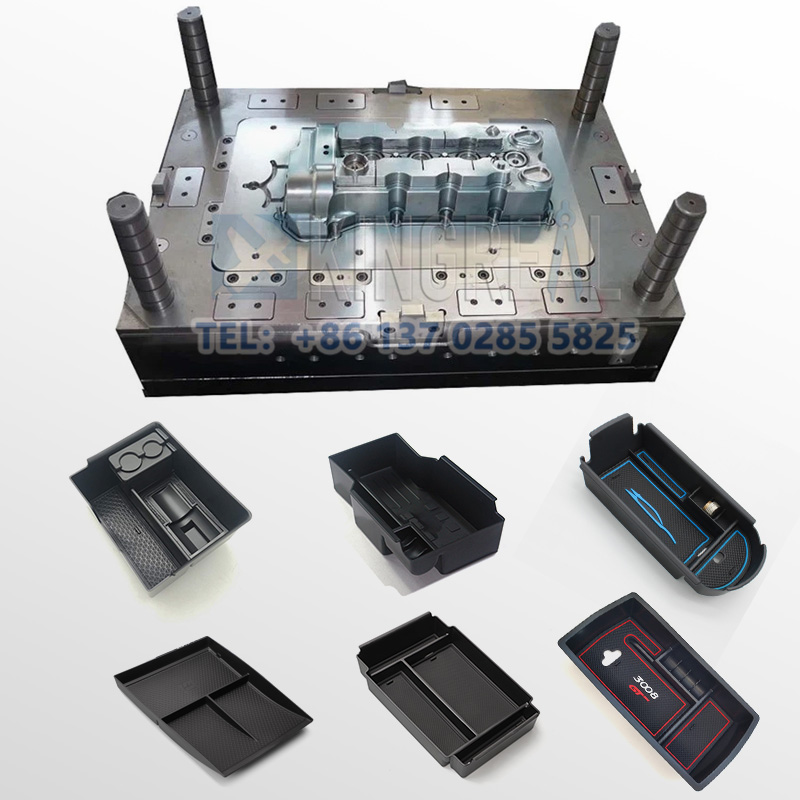

★Spritzgussformen für Autoinnenteile

Formen für Auto-Instrumententafeln, Formen für Autotürschutzgitter/Dächer

★Spritzgussform für Autofunktionsteile

Spritzgussformen für Lenksäulenverkleidungen, Drosselklappen-/Kraftstofftankabdeckungen

Häufig gestellte Fragen

—

1. Formen verschleißen leicht oder haben eine kurze Lebensdauer. Wie kann man sie verbessern?

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

2. Warum sind die Kosten für das Formenöffnen höher?

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

3. Worauf sollten die Kriterien für die Annahme von Formen ausgerichtet sein?

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

4. Welche Schlüsselfaktoren beeinflussen die Kosten der Form?

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.