Spezifikation der Spritzgussform für Getriebegehäuse

——

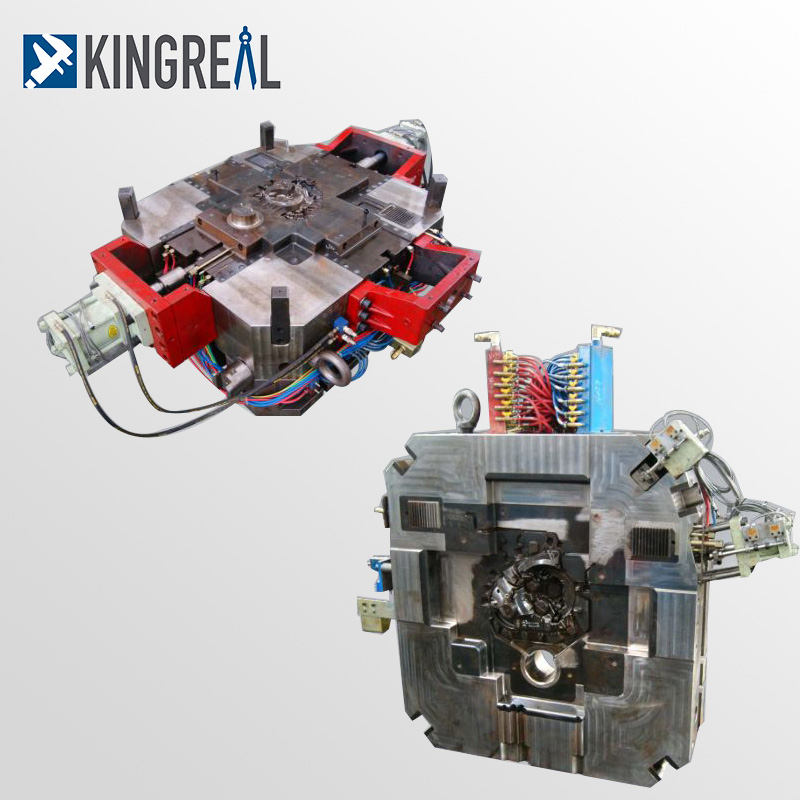

| Formname | Form für Auto-Radkastenverkleidung |

| Formhohlraumstahl | 8407 |

| Formgröße | 350*350*332 MM |

| Spritzgusssystem | Heißkanal mit 3 Platten-Punkttoren |

| Formauswurfsystem | Buchsenauswerfer |

| Lebenszyklus der Form | 50.000 Schuss |

| Produktgröße | 33 x 16,5 mm |

| Formhohlraum | 4 Hohlräume |

| Produktmaterial verfügbar | ABS, PC, POM, PE, PP, PVC, PTFE usw. |

| Bewerbungsformular | Verschiedene Kunststoff-Automatikgetriebe |

Beschreibung der Spritzgussform für Getriebegehäuse

——

KRMOLD kann die Spritzgussform für Autogetriebegehäuse nach Kundenwunsch liefern und hat erfolgreich dazu beigetragen, mehr

als ein Dutzend international renommierter Automobilunternehmen, um die Konstruktion und Produktion von Antriebsstrangformen für Automobilstrukturteile zu lösen.

Bei der Spritzgussform für Getriebegehäuse handelt es sich um eine spezielle Spritzgussform zur Herstellung von Getriebegehäusen aus Kunststoff, die in der Automobilindustrie, bei Industrieanlagen und im Bereich der neuen Energien weit verbreitet ist. Dabei wird geschmolzener Kunststoff unter hohem Druck in die Formhöhle eingespritzt, um die Massenproduktion von Getriebegehäusen aus Kunststoff abzuschließen.

Für die Kunststoffform des Getriebegehäuses von KRMOLD werden S136H, H13 oder ASP23 gewählt, um die Eigenschaften Korrosionsbeständigkeit und hohe Härte zu erfüllen, wodurch die Lebensdauer der Form mehr als 500.000 Mal erreicht werden kann. Die Kunststoffform für Getriebegehäuse verwendet einen LKM-Standardformrahmen, um die Steifigkeit und Stabilität der Form zu gewährleisten, und durch CNC-Präzisionsbearbeitung zur Gestaltung der Gehäusegeometrie kann die Genauigkeit ±0,005 mm erreichen.

Die Kunststoffform für Getriebegehäuse verwendet einen LKM-Standardformrahmen, um die Steifigkeit und Stabilität der Form zu gewährleisten. Die CNC-Präzisionsbearbeitung gewährleistet eine Schalengeometrie mit einer Genauigkeit von ±0,005 mm. Die Moldflow-Software simuliert den Füll-, Halte- und Kühlprozess, um die Position der Anschnitte zu optimieren.

Vorteil der Kunststoffform für Getriebe

——

1. Kunststoff-Getriebegehäuseformen können Metall durch technische Kunststoffe (wie PA66-GF30, PPS) ersetzen. Das Gewicht des Getriebegehäuses kann um 30–50 % reduziert werden, was den Energieverbrauch des gesamten Fahrzeugs senken kann (die Reichweite von Elektrofahrzeugen erhöht sich um ca. 3–5 %). Komplexe Strukturen (z. B. Verstärkungen, Befestigungslöcher) werden im Spritzgussverfahren in einem Stück geformt, wodurch die Anzahl der Teile und Montageverbindungen reduziert und das Gesamtgewicht des Systems gesenkt wird. Die von KRMOLD Gear Box Plastic Mold hergestellten Kunststoff-Getriebegehäuse zeichnen sich durch hervorragende Leichtgewichts- und Hochfestigkeitseigenschaften aus, wodurch das Gewicht des gesamten Fahrzeugs effektiv reduziert wird. Gleichzeitig bieten sie zuverlässigen Schutz und Abdichtung, um die Lebensdauer des Getriebes zu verlängern und die hervorragende Leistung und Zuverlässigkeit des Fahrzeugs zu gewährleisten.

2. Eine Kunststoff-Getriebegehäuseform kann nur aus Kunststoff als Rohmaterial hergestellt werden. Im Vergleich zu metallischen Rohmaterialien beträgt der Preis für Kunststoffrohmaterialien nur 1/3 bis 1/2 des Preises für Aluminiumlegierungen und der Energieverbrauch bei der Verarbeitung wird um mehr als 40 % reduziert (z. B. ist der Energieverbrauch beim Spritzgießen von PA66 50 % niedriger als beim Aluminiumdruckguss). Die Effizienz der Massenproduktion von Getriebegehäuse-Spritzgussformen kann Automobilverarbeitungsunternehmen dabei helfen, ihre Produktionskosten zu senken.

3. Kunststoff-Spritzgussgetriebe erfüllen verschiedene Designanforderungen. Die Kunststoff-Spritzgussform ermöglicht die Extraktion mehrerer Schieberkerne (z. B. seitliche Ölkanalbohrungen) und die Form des Kühlwasserkreislaufs. Sie ermöglicht die Herstellung dünnwandiger (≥ 0,8 mm), hochpräziser (Toleranz ± 0,05 mm) Getriebegehäuse. Eingebettete Metalleinsätze (z. B. Lagersitze, Gewindebuchsen) können direkt im Spritzgussverfahren hergestellt werden, wodurch die Anzahl nachfolgender Verarbeitungsschritte reduziert wird.

4. Die aus Kunststoff gefertigte Getriebeform des elektrischen Untersetzungsgetriebes passt sich der Entwicklung von Fahrzeugen mit neuer Antriebstechnologie an. Die geringe Wärmeleitfähigkeit des Kunststoffs kann die Motorwärme isolieren und so die umgebenden elektronischen Komponenten schützen.

Einlegeform für Getriebe-Kunststoffform

——

„Einlegeformteilist ein Schlüsselprozess beim Kunststoffformen von Fahrzeuggetrieben. Dabei werden Metall- oder Kunststoffeinsätze in der Form vorpositioniert und mit dem geschmolzenen Kunststoff verbunden, um metallische Lagergehäuse oder Gewindebuchsen in die Fahrzeuggetriebe einzubetten und so die Tragfähigkeit oder Verbindungsfestigkeit zu erhöhen. Getriebegehäuse benötigen integral geformte Verstärkungen, Befestigungslöcher und andere Strukturen, um die Anzahl der Teile und Montageschritte zu reduzieren. Seitliche Öldurchgangslöcher oder geformte Montageflächen werden direkt durch Insert Molding geformt.

1.Vorbehandlung der Einlagen

Der Einsatz von korrosionsbeständigen Metalleinsätzen mit hoher Temperaturbeständigkeit und eine optimierte Beschichtung haben Priorität, um zu verhindern, dass beim Spritzgießen hohe Temperaturen entstehen und Kurzschlüsse auftreten können.

2.Formendesign und Debugging

Die Toleranz der Einsatzdichtungsgröße sollte auf ±0,02 mm begrenzt sein, die Dichtungstoleranz der Formmutter beträgt +0,02/+0,005 mm. Ein Führungsmechanismus (z. B. ein automatisches Roboter-Einbettungssystem) sorgt für eine stabile Position des Einsatzes, um ein schiefes Stanzen oder Druckverletzungen zu vermeiden. Das Design der Angusskanalsteuerung der Spritzgussform muss den Mehrformhohlraum im Klebstoff ausbalancieren, um zu verhindern, dass die Klebstofföffnung leicht schiefe Bereiche stanzt.

3. Spritzguss

Die Zykluszeit beim Spritzgießen beträgt 30–60 Sekunden/Stück, die Maschinentonnage muss an die Produktgröße angepasst werden, die Temperaturregelung der Form muss in die Form des Kühlwasserkreislaufs integriert werden, um den Energieverbrauch zu senken und die Zykluszeit um 20 % zu verkürzen.

Über KRMOLD

——

KRMOLD konzentriert sich auf den Bereich der Konstruktion und Produktion von Präzisionsformen und verfügt über ein Produktionsteam mit über 200 professionellen Technikern, ein technisches F&E-Team mit über 30 Ingenieuren und ein Full-Cycle-Serviceteam, das die Beratung vor dem Verkauf bis hin zur Wartung nach dem Verkauf abdeckt und umfassende Prozessdienstleistungen vom Formendesign über die Präzisionsverarbeitung bis zum Spritzguss bietet.

KRMOLD Mold ist mit internationaler Spitzenausrüstung wie CNC-Bearbeitungszentren, Präzisionsfunkenmaschinen von Japan Makino, Drahtschneidemaschinen von Japan Shadick, Spritzgussmaschinen von Japan Toshiba und Produktionsausrüstungen anderer nationaler und internationaler Marken ausgestattet, um eine Verarbeitungsgenauigkeit von ± 0,002 mm zu erreichen und den Anforderungen einer Vielzahl von hochpräzisen Kunststoff-Spritzgussformen gerecht zu werden.

FAQ: Wie kann die Maßgenauigkeit der Form und die Produktkonsistenz sichergestellt werden?

——

★Hochpräzise Verarbeitungstechnologie:Zur Optimierung des Designprozesses werden hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) in Kombination mit CAD/CAM-Software eingesetzt.

★Qualitätskontrolle:Überprüfung der wichtigsten Abmessungen der Form durch ein Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase.

★Materialauswahl:Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.