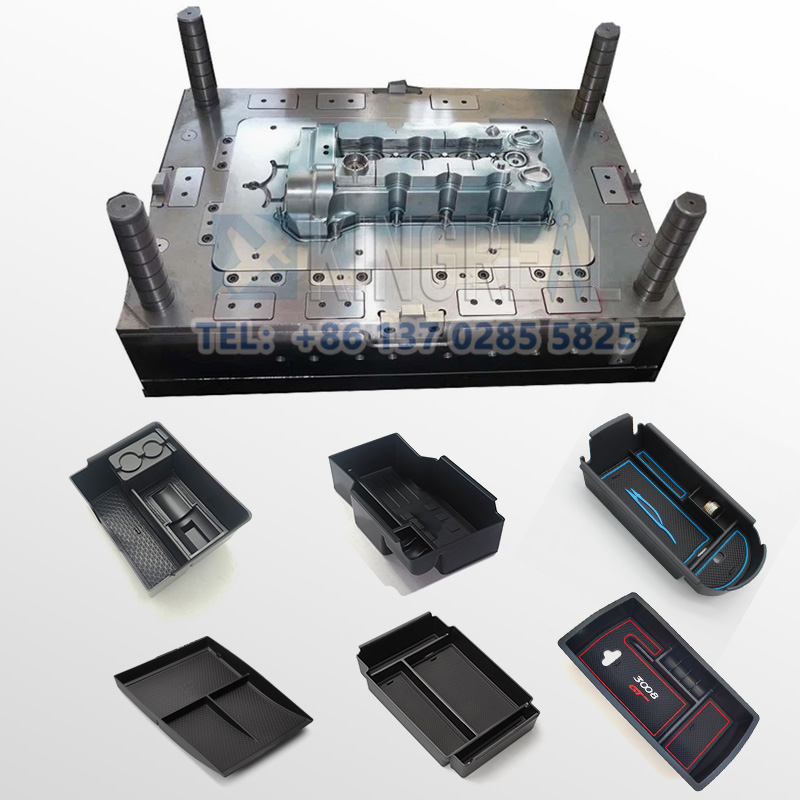

Speziell für Spritzgussformen für Handschuhfächer in Kraftfahrzeugen

——

| Formbasis | LKM, HASCO, DME oder andere |

| Formmaterial | P20, 718, 8407, Nak80, H13, S136, DIN 1.2738, DINT |

| Standard | HASCO, DME, MISUMI, PUNCH |

| Material für Autohandschuhfächer | PC/ABS, ABS, PC, PVC, PA66, POM oder Ihre Anforderung |

| Läufer | Kalt-/Heißkanal |

| Tortyp Produkte Größe | Seitentor, Untertor, Punkttor, Kantentor usw. |

| Formhohlraum | Einzelkavität / Familienformen / Mehrfachkavität |

| Größe des Auto-Handschuhfachs (Zoll) | 40*22*15 cm |

| Prozesse | Spritzguss |

Beschreibung der Spritzgussform für Autohandschuhfächer

——

Spritzgussformen für Handschuhfächer in Kraftfahrzeugen produzieren Handschuhfachteile zur Aufbewahrung, indem geschmolzener Kunststoff in die Form gespritzt und nach dem Abkühlen in eine bestimmte Form gebracht wird. Dabei müssen Ästhetik, Haltbarkeit und Funktionalität berücksichtigt werden. Spritzgussformen für Handschuhfächer in Kraftfahrzeugen sind ein wichtiges Werkzeug bei der Herstellung von Fahrzeuginnenräumen. Ihre Konstruktion und Herstellung wirken sich direkt auf Qualität, Kosten und Produktionseffizienz von Fahrzeugteilen aus und spielen eine Schlüsselrolle bei der Bewertung der Gesamtkosten der Automobilindustrie.

Spritzgussformen für Handschuhfächer und Instrumententafeln, Türverkleidungen, Sitzteile und Dächer gehören zu den beliebtesten Spritzgussprodukten für den Fahrzeuginnenraum. Entsprechend den Entwicklungsanforderungen der Automobilindustrie müssen verschiedene Fahrzeugmodelle mit unterschiedlichen Spritzgussformen für den Serienspritzguss kombiniert werden, um Kunststoffteile für den Fahrzeuginnenraum herzustellen.

Komponente der Spritzgussform für das zentrale Handschuhfach

——

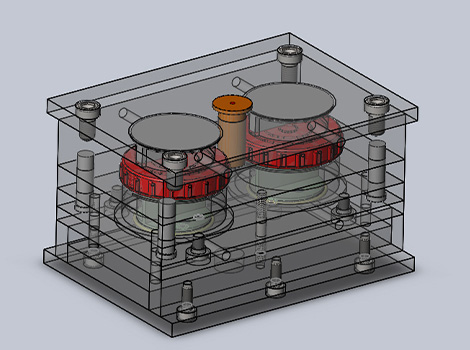

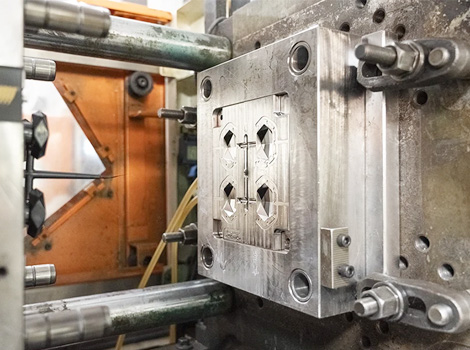

1. Spritzgussformhohlraum (Hohlraum und Kern): der Kernteil, der die Form des Handschuhfachs bestimmt und normalerweise aus hochhartem Stahl (z. B. P20, H13) besteht.

2. Spritzgussform für Autohandschuhe – Gießsystem (Angusskanal und Anguss): Steuert den Kunststofffluss in die Kavität, was sich direkt auf die Formqualität auswirkt.

3. Kühlsystem für Spritzgussformen für Autohandschuhfächer: Eingebauter Wasserkreislauf sorgt für gleichmäßige Kühlung, reduziert Verformungen und verkürzt den Produktionszyklus.

4. Auswerfersystem für Spritzgussformen von Handschuhfächern in Kraftfahrzeugen: Wird zum Entformen verwendet, um eine Beschädigung der Teile zu vermeiden.

5. Schieber-/Schrägflächenstruktur der Spritzgussform für das zentrale Handschuhfach: Bewältigt vertiefte oder komplexe Geometrien im Inneren des Handschuhfachs.

Herstellungsprozess der Spritzgussform für zentrale Handschuhfächer

——

Entsprechend den tatsächlichen Produktionsanforderungen des Kunden, wie etwa den Funktionsanforderungen des Handschuhfachs, den Rohstoffen, den Anforderungen an die Oberflächenbehandlung und der Produktionsleistung usw., wird das 3D-Modell des Autohandschuhfachs mithilfe einer CAD-Software erstellt, um sicherzustellen, dass es mit der Struktur der gesamten Fahrzeuginstrumententafel übereinstimmt.

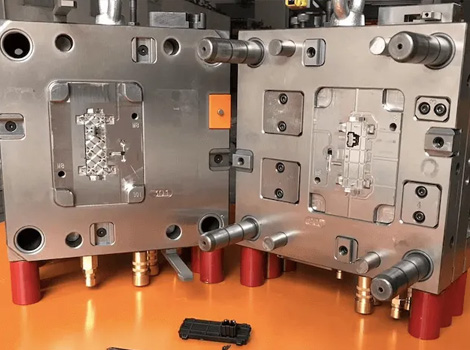

Als Nächstes müssen wir die Trennlinie der Spritzgussform für das zentrale Handschuhfach entwerfen, um ein reibungsloses Entformen und das Vermeiden von fliegenden Kanten sicherzustellen, und den Kunststofffluss mithilfe einer Software (z. B. Moldflow) simulieren, um ungleichmäßiges Füllen, Schmelzlinien, Schrumpfungsmarken und andere Probleme vorherzusagen.

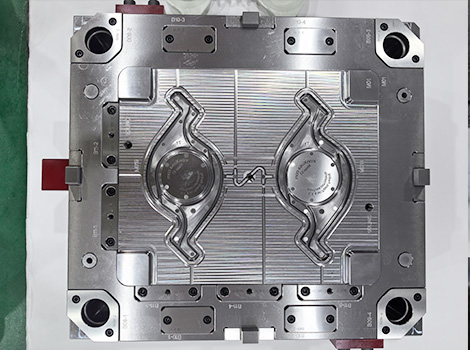

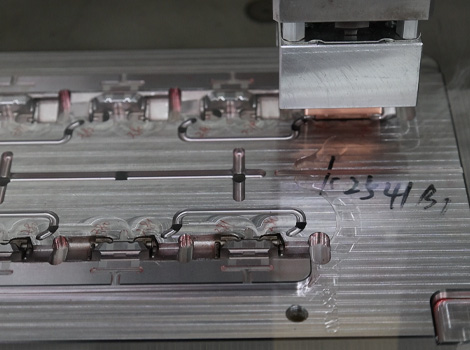

Die Hohlräume (Cavity) und Kerne (Core) der Spritzgussform für zentrale Handschuhkästen werden mit 5-achsigen CNC-Werkzeugmaschinen bearbeitet. Das Gießsystem (Hauptströmungskanal, Verteiler, Anguss) und der Kühlwasserweg werden bearbeitet, um eine gleichmäßige Füllung und Kühlung zu gewährleisten. Anschließend werden mittels Funkenerosion komplexe Geometrien von Spritzgussformen bearbeitet, die sich mit CNC nur schwer formen lassen (z. B. tiefe Rillen, scharfe Ecken), den Stahl durch Elektrodenentladung korrodieren lassen und Präzisionseinsätze oder kleine Löcher durch Drahtschneiden herstellen.

KRMOLD verfügt über international renommierte Spritzgussmaschinen, die für die Durchführung des Qualitätsprüfprozesses zur Probeformfehlerbehebung für die von KRMOLD hergestellten Spritzgussformen und zur Überprüfung der Abmessungen der Probeformteile der Spritzgussform für zentrale Handschuhkästen verwendet werden. Die Testteile der Spritzgussform für zentrale Handschuhkästen werden auf Abmessungen, Aussehen und Funktionalität geprüft, beispielsweise auf die Leichtgängigkeit beim Öffnen und Schließen.

Gängige Spritzgussverfahren

——

Unser Vorteil

Double Shot-SpritzgussformWird zur Herstellung von Handschuhfächern mit Verbundfunktionen verwendet, beispielsweise mit verschleißfestem ABS auf der Außenschicht und weichem TPE auf der Innenschicht der Dämpfungsstruktur oder durch die Kombination verschiedener Farben, um den ästhetischen Anforderungen des Innenraums gerecht zu werden. Das Mehrmaterial-Spritzgussverfahren kann dazu beitragen, Montageschritte bei Fahrzeuginnenteilen zu reduzieren und die Funktionsintegration zu verbessern.

In-Mold-DekorationEinbettungenVorgedruckte Folien (z. B. mit Holzmaserung oder Kohlefaserstruktur) werden während des Spritzgussverfahrens in die Formhohlräume eingebracht und direkt in die Oberfläche des Handschuhfachs eingeformt, wodurch Nachbearbeitungsschritte vermieden werden. Dies kann dazu beitragen, die Oberflächenverschleißfestigkeit und den dekorativen Effekt von Fahrzeuginnenteilen zu verbessern und so den Anforderungen von Luxusmodellen gerecht zu werden.

Gasunterstützte InjektionInjiziert Hochdruckgas in den Einspritzvorgang, um den geschmolzenen Kunststoff in den dünnwandigen Bereich zu drücken und so das Problem der unzureichenden Füllung der komplexen Struktur des Handschuhfachs (wie etwa Bewehrungsstäbe) zu lösen. Durch die gasunterstützte Injektion kann bei Kunststoffteilen für Kraftfahrzeuge die Materialverschwendung verringert und die innere Spannung reduziert werden.

Warum uns wählen?

——

1. Komplettservice aus einer Hand

Wir bieten einen umfassenden Service, von der Integration der Anforderungen über die Formenkonstruktion und -herstellung bis hin zur Lieferung und zum Kundendienst.

Das technische Team ist intensiv in die Produktdesignphase des Kunden eingebunden, optimiert die Formstruktur und entwirft die Formzeichnungen mithilfe von Formflussanalysesoftware (wie Autodesk Moldflow, UGNX). Ausgestattet mit importierter CNC, Shadick-Drahtschneidemaschine, Spiegelentladungsausrüstung und anderen Präzisionsverarbeitungsgeräten, um eine Genauigkeit von ±0,02 mm zu erreichen;

Wir verfügen über eine große, intelligente Werkstatt zur Unterstützung von Sekundärverarbeitungen wie Siebdruck, Schweißen, Sprühen usw. Wir setzen das Qualitätssystem ISO13485 und IATF16949 strikt um und bieten kostenlosen Transport, regelmäßige Wartung der Formen und ein Jahr Garantieservice.

2. Vollständiges Qualitätskontrollsystem

Wir verfügen über eine umfassende Produktionswerkstatt mit 5-Achs-Bearbeitungszentren von Makino, Spritzgussmaschinen von Haitian und anderen namhaften Geräten aus dem In- und Ausland, um Verzögerungen in der Ausgangsverarbeitung zu vermeiden. Mithilfe der Koordinatenmessmaschine CMM und des dreidimensionalen Prüfgeräts erfolgt eine vollständige Prüfung der wichtigsten Abmessungen sowie die Umsetzung des PDCA-Zyklus-Qualitätsmanagements. Darüber hinaus erstellen wir einen vollständigen Qualitätsprüfbericht für Spritzgussformen.

3. Genaue Lieferkontrolle zur Gewährleistung des Projektzeitplans

Durch digitales Management wird der Produktionsfortschritt von Auftragsbeginn an überwacht. Daten zu verschiedenen Aufträgen und Lieferterminen werden überwacht. Sobald Faktoren auftreten, die zu Verzögerungen führen können, kann sofort eine Beschleunigung des Produktionsplans veranlasst werden, um sicherzustellen, dass der Kunde die Herstellung der Kunststoffspritzgussformen innerhalb der Lieferzeit abschließt.

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.