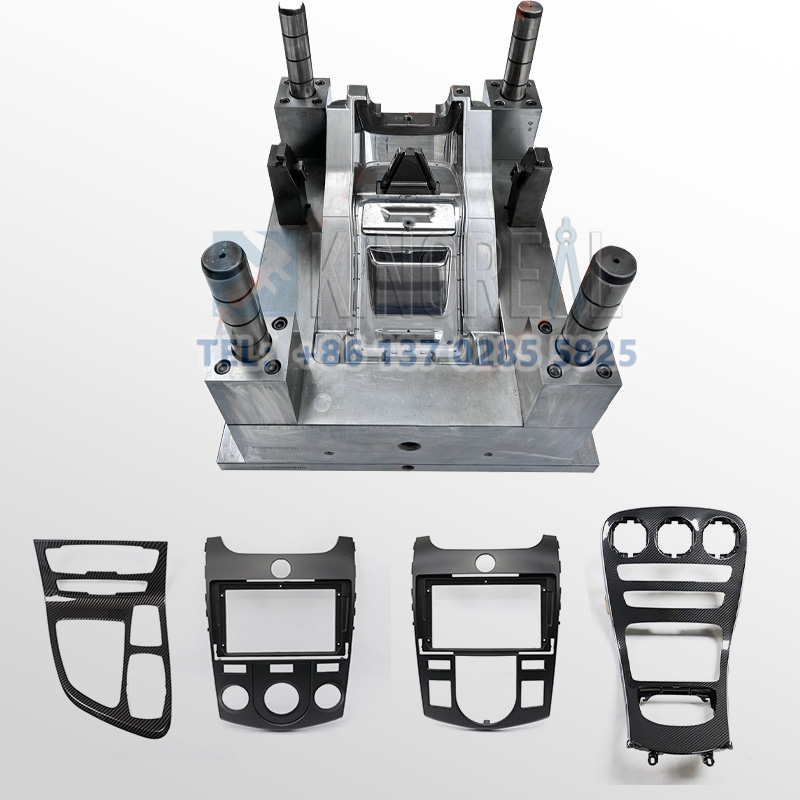

Spezifikation der Spritzgussform für den Mittelkonsolenrahmen eines Autos

——

| Formbasis | LKM |

| Formhohlraum | Einzel |

| Formmaterial | P20,718,2738 usw. |

| Läufer | Heißkanal |

| Formzubehör | Kompatibel zum DME/HASCO-Standard |

| Spritzgussanwendung | Autokotflügelform |

Beschreibung der Rahmenform für die Mittelkonsole des Autos

——

Die Mittelkonsolen-Modifikation ist eine Form für den Fahrzeuginnenraum. Sie ist ein Formsystem zur Herstellung dekorativer Teile für den Fahrzeuginnenraum und zählt zu den beliebtesten Spritzgusswerkzeugen in der Automobilindustrie. Sie unterstützt große Automobilunternehmen bei der Massenproduktion von Kunststoffteilen für den Fahrzeuginnenraum.

Die Mittelkonsolenrahmenform ist ein spezielles Formsystem zur Herstellung der Struktur der Mittelkonsole. Ihre Hauptfunktion besteht darin, das Formen, Fixieren und Entformen des Mittelkonsolenwerkstücks durch das Zusammenspiel von Ober- und Unterform zu realisieren. Der Mittelkonsolenrahmen gehört zur Kategorie der Spritzgussformen und wird hauptsächlich für Mittelkonsolen, wie z. B. verschiedene Autoteile wie Armaturenbretter, Bildschirme und Ablagefächer, verwendet.

Bei der Entwicklung von Spritzgussformen für Kunden, wie beispielsweise Rahmen für Mittelkonsolen, achtet KRMOLD auf die präzise Formgenauigkeit der komplexen, gekrümmten Oberflächen und Funktionsstrukturen der Mittelkonsole durch das präzise Zusammenspiel von Ober- und Unterform. Gleichzeitig ermöglicht der neue Formrahmen für Kotflügelformen durch Komponenten wie Begrenzungsmechanismen und seitliche Druckplatten eine schnelle Entformung. Die seitlichen Druckplatten klemmen das Werkstück dynamisch ein, um das Risiko einer Verformung des Werkstücks während der Entformung zu reduzieren.

So wählen Sie den Rohling für die Spritzgussform für Autokotflügel aus

——

Analysieren Sie zunächst die tatsächliche Anwendung und den Bedarf an Mittelkonsolenkomponenten. Bei der Auswahl der Rohstoffe für die Produktion müssen die Anforderungen an geringes Gewicht, Witterungsbeständigkeit, Schlagfestigkeit und Oberflächengestaltung berücksichtigt werden, um die Präzisionsformung und Langzeitstabilität der fertigen Kotflügelteile zu gewährleisten. Üblicherweise werden für Kotflügel ABS, PC, ABS-Legierungen, PP (Polypropylen) und POM (Polyoxymethylen) verwendet. Beispielsweise besteht die Mittelkonsole des Tesla Model 3 aus einem PC/ABS- und Magnesiumlegierungsskelett, das geringes Gewicht und hohe Festigkeit vereint.

Um den Produktionsanforderungen für Mittelkonsolenkomponenten gerecht zu werden, ist auch die Auswahl der Rohstoffe für den Spritzgussstahl entscheidend. Dabei müssen verschiedene Faktoren berücksichtigt werden, wie die Komplexität des vom Kunden gefertigten Produkts, die Anforderungen an die Lebensdauer der Form und die Produktionskosten. Üblicherweise wird 718-Stahl als Spritzgussmaterial verwendet, und H13-Stahl wird in Hochtemperaturanwendungen eingesetzt. Am Beispiel des Toyota Corolla zeichnet sich 718-Stahl als Spritzgussstahl für die Mittelkonsolenkomponenten durch niedrige Kosten und hohe Zähigkeit aus, was ihn für die Massenproduktion geeignet macht.

Designmerkmal der Autokotflügelform

——

Unser Vorteil

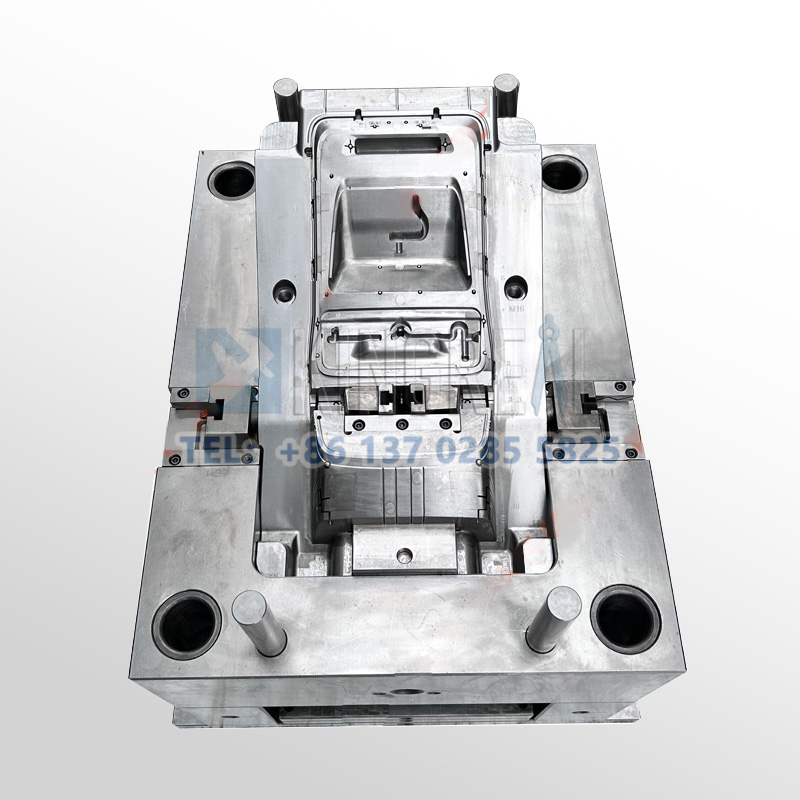

Der Formrahmen der Mittelkonsole verfügt über ein geteiltes Design mit Unter- und Oberform, Führungsmechanismus usw., was eine schnelle Montage und Wartung ermöglicht. Durch Vorrückstellmechanismus, Formfußpolster und weitere Komponenten lässt er sich flexibel an die Anforderungen verschiedener Modelle anpassen und reduziert so die Gesamtkomplexität der Form. Dies verkürzt den Debugging-Zyklus der Form um mehr als 30 % und verbessert die Kompatibilität der Produktionslinie.

Die Gleitverbindung zwischen Seitendruckplatte und Verbindungsstange ermöglicht die seitliche Freigabe des Werkstücks beim Entformen. Im Vergleich zur herkömmlichen, schraubenfixierten Form verbessert sich die Entformungseffizienz um 40 % und der manuelle Eingriff wird um 50 % reduziert. Das Werkstück wird dynamisch durch die Seitendruckplatte geklemmt, und Schrumpfung und Verformung des Materials werden durch die Kombination mit dem Temperaturregelsystem der Werkbank (z. B. einem Ölkreislauf mit konstanter Temperatur) reduziert.

Der Formrahmen muss elektronische Tasten enthalten, um intelligenten Trends wie Sprachsteuerung und Touchscreen-Interaktion gerecht zu werden. Zudem müssen Mikroauswerfer integriert sein, um Schäden an der Leiterplatte zu vermeiden. Durch Hochglanzpolieren (Ra ≤ 0,01 μm) und Verchromen des Formrahmens können Fließspuren oder Orangenhaut auf der Oberfläche der Spritzgussteile vermieden, ein spritzfreies Erscheinungsbild erzielt und die Nachbearbeitungskosten um mehr als 20 % gesenkt werden.

Herstellungsprozess der Rahmenform für die Mittelkonsole eines Autos

——

Unser Vorteil

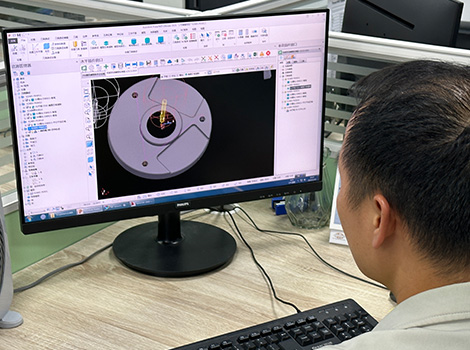

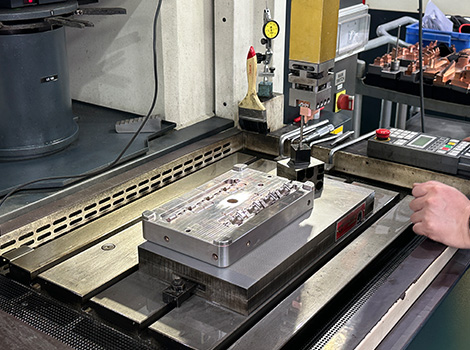

Die Spritzgussform für die Mittelsteuerung des Autos wird im KRMOLD-Werk mit einer CNC-Fräsreserve von 0,2–0,5 mm (beweglicher Modellhohlraum) grob bearbeitet. Anschließend wird die komplexe gekrümmte Oberfläche (wie beispielsweise die Hinterschneidung des Staufachs) mit einer EDM-Elektrode bearbeitet und die Präzisionsbearbeitung mit einer Genauigkeit von 0,01 mm abgeschlossen.

Schließlich nehmen die Führungssäule und die Buchse der Spritzgussform für die Fahrzeug-Mittelsteuerung die H7/g6-Passungstoleranz an, und die Passungsoberfläche wird auf Ra0,4μm geschliffen

Nach Abschluss des Bearbeitungsprozesses wird die Spritzgussform für die Mittelsteuerung eines Automobils nach dem Abschrecken (1020–1050 °C) und zwei Anlassen (550–600 °C) mit H13-Stahl wärmebehandelt und erreicht eine Härte von 48–52 HRC. Abschließend wird der feste Formschieber hartverchromt (Dicke 0,003–0,005 mm), um die Verschleißfestigkeit zu verbessern. Der bewegliche, geneigte obere Formblock wird nitriert (Tiefe 0,1–0,2 mm), um die Oberflächenbehandlung abzuschließen.

Nach Abschluss der Konstruktion und Fertigung der Spritzgussform führt KRMOLD die Fehlersuche und Prüfung der Form im Werk durch und verfügt über ein umfassendes Qualitätsüberwachungssystem. Der eigentliche Formprüfprozess im Werk wird durch die modulare Montage und dynamische Auswuchtung der zentralen Automobil-Steuerform abgeschlossen. Die Form selbst wird mit einem Drei-Koordinaten-Messgerät auf Hohlraumabweichungen geprüft.

Häufig gestellte Fragen

—

1.Wie erhalte ich ein Angebot für kundenspezifische Spritzgussformen?

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

2. Wie lange dauert es, bis ich ein Angebot für eine Spritzgussform erhalte?

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

3. Wie hoch ist die Lieferzeit für Spritzgussformen?

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.