Spezifikation zur Spritzgussform

——

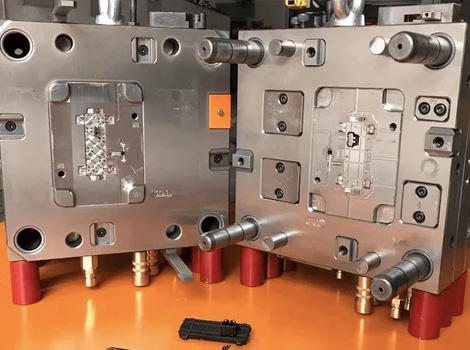

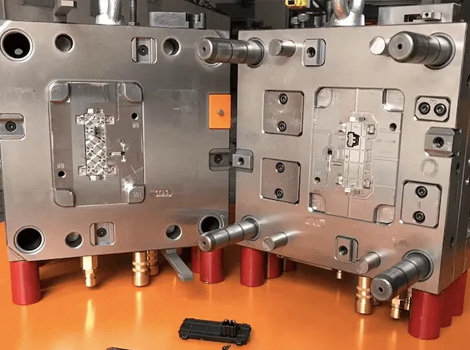

| Formname | Turboladergehäuseform |

| Formanwendung | Formen für die Außenverkleidung von Kraftfahrzeugen |

| Formbasis | S50c |

| Stahltyp | 718H |

| Formhohlraum | 1 Hohlraum |

| Größe der Spritzgussmaschine | 760T |

| Lebensdauer der Form | 30K-Schuss |

Über die Kunststoffform für Turboladergehäuse

——

Die Plasti-Turboladergehäuseform ist ein spezielles Spritzgusswerkzeug zur Herstellung von Kunststoff-Turboladergehäusen. Dabei werden hochtemperaturbeständige technische Kunststoffe (wie PPS, PA66-GF usw.) unter hohem Druck eingespritzt, um Turboladergehäuse mit komplexen Angussstrukturen zu formen. Das Kunststoff-Spritzgussverfahren ermöglicht die integrierte Formgebung von Kühlleitungen, Sensorhalterungen und anderen Strukturen, wodurch die Anzahl der Montageschritte reduziert und die Abdichtung verbessert wird. Die Kunststoff-Turboladergehäuseform ermöglicht die Integration eines Vakuumabsaugsystems, wodurch Defekte durch Lufteinschlüsse in komplexen Strömungswegen vermieden werden. Die Turboladergehäuseform erzeugt ein Produkt, das einen leckagefreien Turbolader bei hohen Drücken gewährleistet und berstdruckfest ist.

Warum benötigen Sie eine Kunststoffform für Turboladergehäuse?

——

1. Kunststoff-Turboladergehäuseformen ermöglichen die Herstellung von Kunststoffgehäusen, die im Vergleich zu herkömmlichen Aluminiumlegierungen 40–60 % weniger Gewicht bieten. Dies reduziert das Gesamtgewicht des Fahrzeugs und verbessert die Kraftstoffeffizienz bzw. die elektrische Reichweite. Mit der Verkleinerung der Motoren und der Popularität von Fahrzeugen mit alternativen Antrieben müssen Turbolader strengeren Gewichtsgrenzen entsprechen.

2. Spritzgussformen verwenden PPS, PA66-GF50 und andere technische Hochtemperaturkunststoffe zur Herstellung von Turbolader-Kompressorgehäusen und durch die Optimierung des Formdesigns (wie z. B. geformter Kühlwasserkreislauf), um thermische Verformungen zu reduzieren, während das Formdesign mit glasfaserverstärkter Technologie kombiniert wird, um die Druckfestigkeit und Kriechleistung zu verbessern und den Anforderungen komplexer Arbeitsbedingungen gerecht zu werden.

3. Eine Kunststoffform für ein Turboladergehäuse kann Herstellern in der Automobilindustrie dabei helfen, die Produktionskosten zu senken, die Lebensdauer der Form zu verlängern und den Formzyklus zu verkürzen. Dadurch werden die Kosten eines einzelnen Teils erheblich gesenkt. Durch den Einsatz von Fünf-Achsen-Bearbeitungszentren und anderer moderner Ausrüstung können die Präzision und Effizienz der Formverarbeitung verbessert und die Form an die Anforderungen der Massenproduktion angepasst werden.

KRMOLD Automotive Spritzgussservice

——

KRMOLD bietet einen umfassenden Service, von der Integration der Anforderungen über die Formenkonstruktion und -herstellung bis hin zur Lieferung und zum Kundendienst.

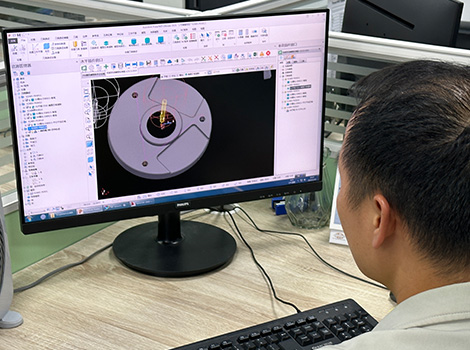

Das technische Team ist intensiv in die Produktdesignphase des Kunden eingebunden, optimiert die Formstruktur und entwirft die Formzeichnungen mithilfe von Formflussanalysesoftware (wie Autodesk Moldflow, UGNX). Ausgestattet mit importierter CNC, Shadick-Drahtschneidemaschine, Spiegelentladungsausrüstung und anderen Präzisionsverarbeitungsgeräten, um eine Genauigkeit von ±0,02 mm zu erreichen;

Geschmiedete Aluminiumlegierung: einschließlich Warmschmiede- und Kaltschmiedeverfahren. Hochleistungsschmiedeverfahren mit hervorragender Leistung, hohem Preis

Wir verfügen über eine große, intelligente Werkstatt zur Unterstützung von Sekundärverarbeitungen wie Siebdruck, Schweißen, Sprühen usw. Wir setzen das Qualitätssystem ISO13485 und IATF16949 strikt um und bieten kostenlosen Transport, regelmäßige Wartung der Formen und ein Jahr Garantieservice.

Wir beliefern über 20 Branchen wie die Medizin-, Automobil- und 3C-Elektronikbranche usw. Die Fälle umfassen Präzisionsformen für medizinische Geräte, Automobilsteckverbinder und andere komplexe Teile.

Zu den kooperierenden Marken gehören Ford, Mercedes-Benz, BMW, Audi und Great Wall Motor.

Ein Team von Ingenieuren mit mehr als 10 Jahren Erfahrung, um Vorschläge zur Produktstrukturoptimierung und Kostenkontrolle zu unterbreiten

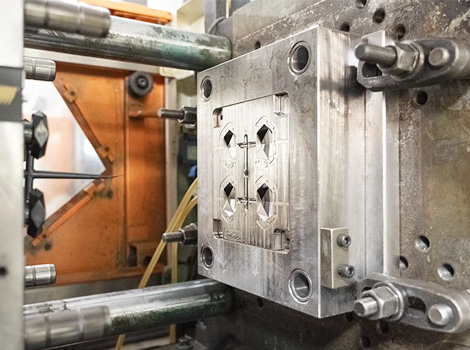

"Durch digitales Management wird der Produktionsfortschritt von Auftragsbeginn an überwacht. Für verschiedene Aufträge und Liefertermine wird die Datenüberwachung genutzt. Sobald es Faktoren gibt, die zu Verzögerungen führen können, wird der Produktionsplan umgehend beschleunigt, um sicherzustellen, dass der Kunde die Kunststoff-Spritzgussformen innerhalb der Lieferzeit fertigstellt. Die Produktionswerkstatt ist mit Spritzgussmaschinen namhafter in- und ausländischer Marken wie Nissei und Toshiba aus Japan usw. ausgestattet. Wir bieten unseren Kunden Werkstests an, um die Qualität und Präzision der Formen sicherzustellen. Nach dem Testen der Formen erstellen wir einen Prüfbericht und unterstützen Kunden bei der Anpassung der Spritzgussparameter.

Lernen Sie verschiedene Spritzgussverfahren kennen

——

Insert-Molding ist ein Verfahren, bei dem vorverarbeitete Materialien wie Metall, Glas, Keramik usw. (sogenannte Inserts) in einer Form fixiert und anschließend mit einer Kunststoffschmelze umspritzt werden, um die Inserts zu umhüllen. Inserts werden mit Kunststoff zu einer integrierten Struktur kombiniert und werden häufig für Teile verwendet, die mit bestimmten Funktionen verstärkt oder mit unterschiedlichen Materialien integriert werden müssen.

Beim Double Shot Molding werden Kunststoffe unterschiedlicher Farben oder Materialien in zwei Schüssen auf derselben Spritzgussmaschine gespritzt. Durch Drehen der Form oder Wechseln der Kavitäten wird eine nahtlose Verbindung der beiden Materialien erreicht. Im geschmolzenen Zustand bilden die beiden Materialien eine chemische Verbindung oder eine mechanisch ineinandergreifende Struktur.

"KRMOLD Kunststoff-Turboladergehäuseformen können je nach tatsächlichem Kundenbedarf an Produktionsprodukten verschiedene Arten von Spritzgussprozessen erfüllen."

Anwendung einer Turboladergehäuseform?

——

Entwicklung der Automobil-Spritzgussindustrie

——

1/ Elektrifizierung und intelligentes Upgrade

Hybrid-/Elektrokompressoren müssen an 48-V-Systeme und elektronische Aktuatoren angepasst werden. Kunststoffformen unterstützen die Sensoreinbettung und die leichte Integration. Turbolader müssen den Anforderungen an Motorminiaturisierung und intelligente Steuerung gerecht werden. Hochpräzise Formen für Kunststoffgehäuse sind hierfür die wichtigste Voraussetzung.

2/ Nachhaltigkeit

Die Optimierung von Kunststoffformherstellungsprozessen (z. B. 3D-Druck von konturierten Wasserläufen) reduziert den Energieverbrauch und den Materialabfall. Die Entwicklung biobasierter Hochtemperaturkunststoffe (z. B. einiger biobasierter PA-Materialien) reduziert den CO2-Fußabdruck weiter und erfüllt die Umweltanforderungen der Automobilindustrie.

3/ Verbesserung der Produktionseffizienz

Längere Formenlebensdauern (z. B. durch die patentierte Technologie von Arcuri) und kürzere Formzyklen (≤ 60 Sekunden) senken die Kosten pro Teil deutlich. Der Einsatz moderner Geräte wie 5-Achs-Bearbeitungszentren verbessert die Präzision und Effizienz der Formenbearbeitung und passt sich den Anforderungen der Massenproduktion an.

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.