Technische Spezifikation der Radlaufverkleidungsform für Kraftfahrzeuge

——

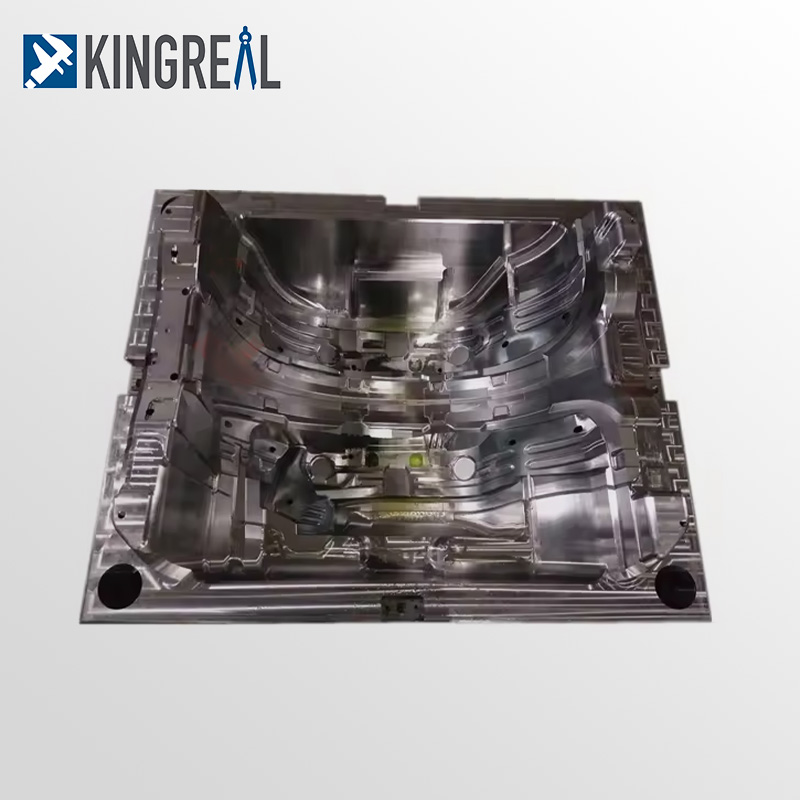

| Formmaterial | P20 |

| Formhohlraum | 1+1 |

| Formgröße | 1580x950x1080mm |

| Formgewicht | 12680T |

| Spritzgussanwendung | Auto-Radkastenverkleidung |

| Produktgröße | 1100x420x630mm |

| Produktmaterial | PP |

| Hauptstruktur | 2 Schieber auf der Kernseite |

| Oberfläche von Hohlraum und Kern | Polieren |

Beschreibung der Radlaufverkleidungsform für Kraftfahrzeuge

——

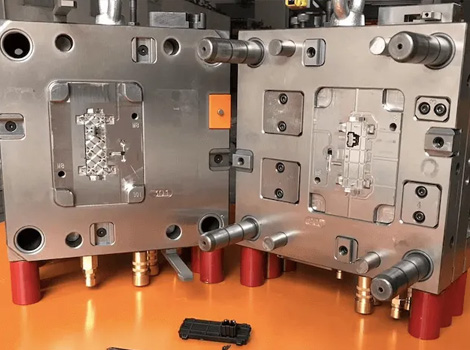

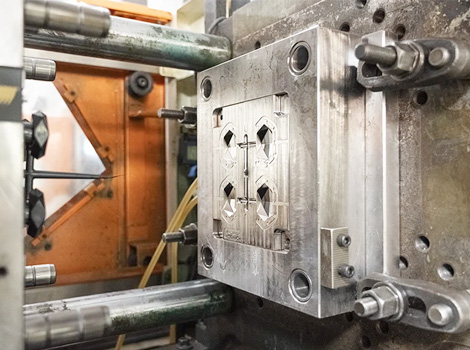

KRMOLD ist ein professioneller Spritzgusshersteller in China, mit professioneller Design- und Produktionskapazität, der Herstellung von Spritzgussformen, die an den meisten Spritzguss-Produktionsprozessen beteiligt sind, einschließlichSpritzgussformen für die Automobilindustrie,Spritzgussformen für die Medizinindustrie,Spritzgussformen für die Unterhaltungselektronikindustrie,Spritzgussformen für Haushaltsgeräte und Möbel, sowieLuft- und RaumfahrtUndMarineKROMOLD richtet sich nach den Produktionsanforderungen des Kunden und führt die Formenmodellierung, die CNC-Bearbeitung und -Herstellung sowie den Formenzusammenbau und die Inbetriebnahme entsprechend den Produktionsanforderungen des Kunden durch.

In der Automobil-Spritzgussindustrie hat KRMOLD über 20 international renommierte Automobilunternehmen, darunter Ford, Mercedes-Benz, BMW Tesla, Jaguar, Kia und Land Rover, erfolgreich bei der Entwicklung und Produktion von Spritzgussformen für den Fahrzeuginnen- und -außenbereich unterstützt. Die Radlaufverkleidungsform ist ein unverzichtbares Spezialwerkzeug im Automobilbau. Sie dient zur Herstellung von Radlaufverkleidungen und schützt so vor Korrosion mechanischer Teile und Lackschäden.

Die KRMOLD-Form für Radlaufverkleidungen für Kraftfahrzeuge verfügt über die präzise Geometrie, die sich der Wölbung der Radlaufoberfläche anpasst, und stabile Materialeigenschaften, die die Massenproduktion komplexer Strukturen von Kunststoffteilen für Radlaufverkleidungen für Kraftfahrzeuge ermöglichen. Typischerweise erfordert die Form für Radlaufverkleidungen für Kraftfahrzeuge ein Mehrkavitätendesign, um der hohen Tonnage der Spritzgussmaschine gerecht zu werden, und eine Genauigkeit von ±0,02 mm durch 5-achsige CNC-Bearbeitung und EDM, um sicherzustellen, dass die Trennflächen perfekt zum Radlauf passen.

Wie wählt man den Rohstoff für die Radkastenverkleidungsform eines Autos aus?

——

Material für Auto-Radkastenverkleidungen

Bei der Wahl des Materials für Radkastenverkleidungen in Kraftfahrzeugen müssen die Anforderungen an Festigkeit und geringes Gewicht berücksichtigt werden. Um den Anforderungen zur Gewichtsreduzierung im Kraftfahrzeugbereich gerecht zu werden, werden üblicherweise Polypropylen (PP), glasfaserverstärktes PP (PP + GF30), Polyethylen (PE), PP und Mikroschaummaterialien gewählt. Gleichzeitig wird die Verwendung von recyceltem Kunststoff (30 % recyceltes PP), kältebeständigem PE und schlagfestem PP + GF unterstützt, um den Anforderungen unterschiedlicher Klima- und Straßenbedingungen gerecht zu werden. Die Verbundstruktur aus TPE und PP kann die NVH-Leistung (Geräusch, Vibration und Rauheit) optimieren.

Rohmaterial für die Radlaufverkleidungsform

Radlaufverkleidungsformen müssen dem Hochdruck-Spritzgussverfahren dauerhaft standhalten. Durch die Verwendung von Materialien mit hoher Härte kann die Lebensdauer auf über 500.000 Mal verlängert werden. Normalerweise werden für die Radlaufverkleidungsformen Molybdän-Chrom-Gusseisen, legierter Werkzeugstahl und hochhartes Gusseisen usw. verwendet. Diese Materialien werden für die Kernteile der Hohlräume der Radlaufverkleidungsformen, die Schablonenbasis und andere Kernteile sowie für den Crimpring, die konvexen Dehnformen und andere Formen, die hohem Druck ausgesetzt sind, verwendet. Radlaufverkleidungsformen werden in der Regel aus Molybdän-Chrom-Gusseisen, legiertem Werkzeugstahl und hochhartem Gusseisen hergestellt.

Sowohl das Endprodukt als auch das Rohmaterial für die Spritzgussform können an die Produktionsanforderungen des Kunden angepasst werden.

Auswahl des Spritzguss-Produktionsprozesses

——

Gasunterstütztes Spritzgießen (GAIM)

Die Radkastenverkleidungsform für Kraftfahrzeuge verwendet ein gasunterstütztes Spritzgussverfahren. Bei einer Schmelzefüllung von 80–90 % wird Hochdruckgas (10–30 MPa) eingespritzt, um einen Hohlraum zu bilden und die Materialmenge zu reduzieren. Der Gaskanal muss entlang der Bewehrungsstäbe oder dickwandigen Bereiche verteilt werden, um ein Eindringen von Gas durch dünnwandige Bereiche und damit verbundene Löcher zu vermeiden. Gleichzeitig wird die Nachdruckphase des gasunterstützten Spritzgusses mit Gasdruck kombiniert, um Schrumpfungen auszugleichen und Oberflächenvertiefungen zu reduzieren.

Durch gasunterstütztes Spritzgießen kann eine Hohlstruktur gebildet werden, die beim Radkastenformen zu einer Gewichtsreduzierung bei gleichzeitiger Verbesserung der Biegesteifigkeit beiträgt, was für SUVs und andere Szenarien mit hohen Festigkeitsanforderungen geeignet ist.

Die Radkastenverkleidung für Autos wird im Überspritzverfahren hergestellt. Dabei werden weiches TPE und hartes PP kombiniert, um Abdichtung, Schwingungsdämpfung und Passform zu verbessern. PP oder PP+GF30 bietet im Allgemeinen strukturellen Halt, und Schrumpfungen müssen durch die Formgestaltung ausgeglichen werden. TPE oder TPU wird mit eingespritzt, um die Kanten oder Befestigungsbereiche abzudecken und so die Schwingungsübertragung zu reduzieren. Beim Überspritzverfahren werden harte Materialien eingespritzt, um ein Skelett zu bilden. Anschließend werden weiche Materialien eingespritzt, um die kritischen Bereiche abzudecken und so eine Delamination der Grenzflächen zu vermeiden. TPE-Dichtungsstreifen am Rand der Radkastenverkleidung verbessern die Wasserdichtigkeit und Vibrationsdämpfung. TPE-Dichtungsstreifen verbessern die Wasser- und Staubbeständigkeit.

Häufig gestellte Fragen

—

1.Wie erhalte ich ein Angebot für kundenspezifische Spritzgussformen?

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

2. Wie lange dauert es, bis ich ein Angebot für eine Spritzgussform erhalte?

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

3. Wie hoch ist die Lieferzeit für Spritzgussformen?

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

4. Wie kann die Maßgenauigkeit der Form und die Produktkonsistenz sichergestellt werden?

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren.

Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase.

Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

5. Formen verschleißen leicht oder haben eine kurze Lebensdauer. Wie kann man sie verbessern?

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.