Beschreibung der Spritzgussform für Autotürgriffe

——

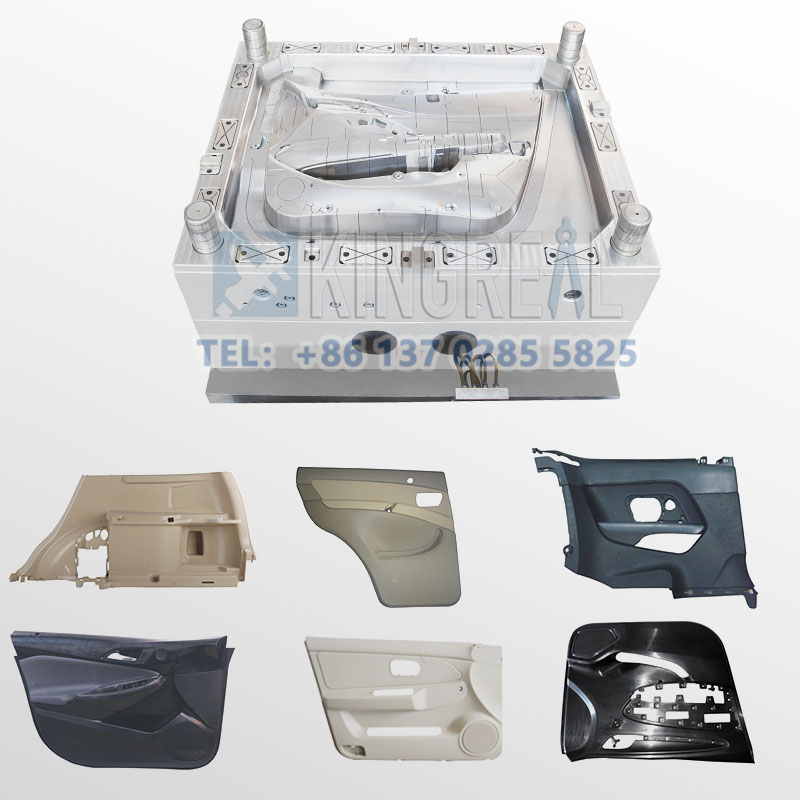

KRMOLD kann personalisierte Spritzgussformen für Autotürgriffe an die spezifischen Produktionsanforderungen des Kunden anpassen und Türgriffe für Vorder- und Hintertüren herstellen, die auf das Fahrzeugmodell und die Größe sowie auf die äußeren Merkmale der Türverkleidung (mit oder ohne Lautsprechergitter) zugeschnitten sind.

Autotürverkleidungen weisen typischerweise Hochglanz- und Lederoberflächen auf und dürfen keine Fehler wie Flecken und Schweißspuren aufweisen. Dies stellt hohe Anforderungen an die komplexen, gekrümmten Oberflächen, die für das Spritzgießen erforderlich sind. Türverkleidungen weisen häufig mehrere Hinterschneidungen an der Innen- und Außenseite auf, sodass die Türgriffe mithilfe eines Kernmechanismus auf der Werkzeugseite aus dem Spritzgusswerkzeug gelöst werden müssen.

KRMOLD-Spritzgussformen für Autotürgriffe verwenden einen sequentiellen Heißkanal mit Nadelventil und eine konventionelle Kanalzufuhr, beispielsweise mit vier oder zehn Heißdüsen, um Schweißspuren zu vermeiden und den Fülldruck zu optimieren. Für Spritzgussformen für Autotürgriffe werden Sektor- oder Bananenanschnitte bevorzugt, und die Kanallängen liegen typischerweise zwischen 60 und 100 mm, um den Druckverlust zu minimieren. Mit KRMOLD-Spritzgussformen für Autotürgriffe hergestellte Türgriffe sind wichtige Automobilkomponenten und erfordern ein hochwertiges Erscheinungsbild ohne Mängel wie Abblättern, Schrumpfen, Wasserflecken, Kratzer oder fehlenden Klebstoff. KRMOLD-Spritzgussformen für Autotürgriffe bieten schnelle Produktionsgeschwindigkeiten und hohe Formpräzision.

Parameter der Spritzgussform für Autotürgriffe

——

| Shaping-Modus | Spritzgussform für Autotürgriffe |

| Produktmaterial | Plastik |

| Kunststoff | PP, PC, PS, PAG, POM, PE, PU, PVC, ABS, PMMA usw. |

| Anwendung | Autoteile, Maschinenteile, Haushaltsteile, Herdteile, Möbelteile usw. |

| Läufer | Kaltkanal/Heißkanal |

| Formmaterial | NAK80, S136, 2316, 2738, H13, 5CrNiMo, 718H, P20, 40Cr, 60#, 45# usw. |

| Angusstor | YUDO-Läufer, Heißkanal, Kaltkanal, Punkttor, U-Boot-Tor usw. |

| Oberflächenbehandlung | Matt/Glatt/Poliert |

Merkmale der Spritzgussform für Autotürgriffe

——

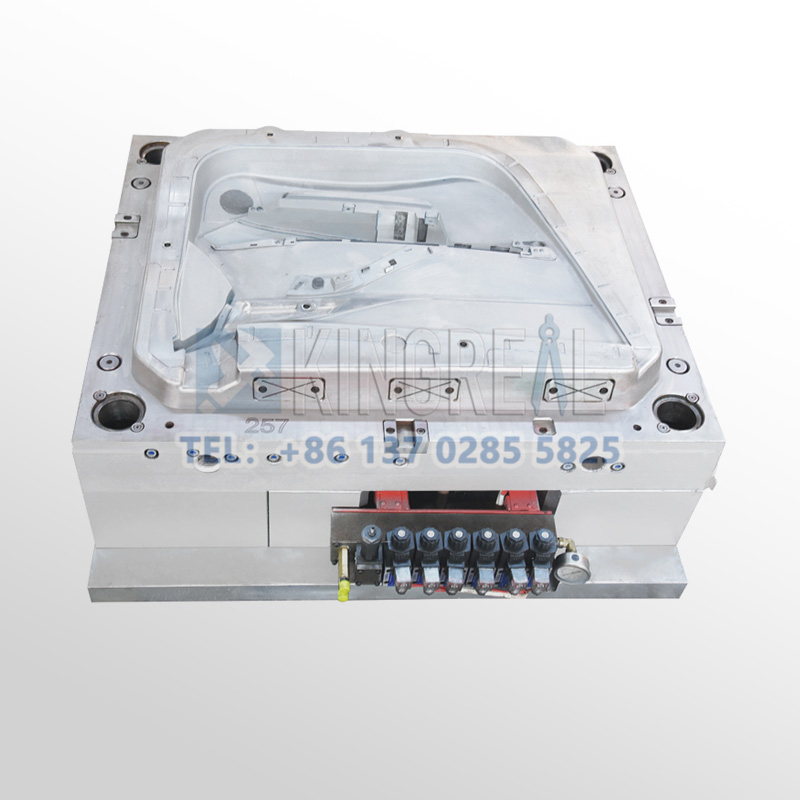

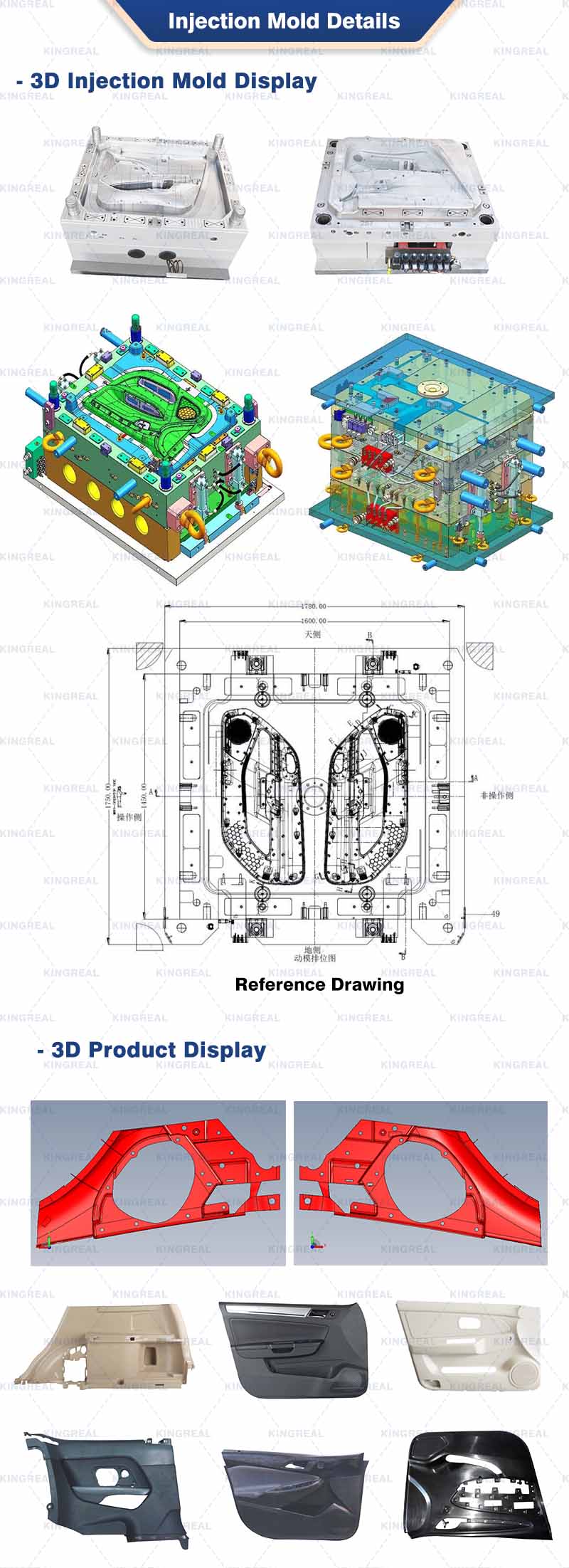

1) Integriertes festes und bewegliches Formdesign für die Spritzgussform für Autotürgriffe

Dieses Spritzgusswerkzeug für Autotürgriffe nutzt ein integriertes Design mit fester und beweglicher Form. Die Kernkomponenten bestehen hauptsächlich aus P20/2738. Die AB-Platten des Spritzgusswerkzeugs für Autotürgriffe verfügen über eine vierseitige Falzstruktur, um Formsteifigkeit und Kompaktheit zu gewährleisten. Wichtige Strukturelemente sind der Hubblock, der Schubblock und das Maschenlochdesign. Der Hubblock erfordert besondere Aufmerksamkeit, um ein Anhaften der Teile oder Oberflächenkratzer zu verhindern, insbesondere in dichten Maschenbereichen wie Lautsprechergittern.

2) Heißkanal-Zuführungsmethode für Spritzgussformen für Autotürgriffe

Dieses Spritzgusswerkzeug für Autotürgriffe nutzt ein 10-Punkt-Heißkanalsystem mit sequentiellen Ventilen, kombiniert mit Kaltkanälen und bananenförmigen Anschnitten. Die PP/EPDM-Materialien (Polypropylen/Ethylen-Propylen-Dien-Monomer) bieten eine hohe Fließfähigkeit und ermöglichen eine flexible Kanalgestaltung. Um Druckverluste zu minimieren und die Oberflächenqualität zu gewährleisten, ist die Kaltkanallänge auf ≤60 mm (bevorzugt) bzw. ≤100 mm (maximal) begrenzt. Diese Konfiguration verhindert effektiv Bindenähte auf der Außenfläche (A-Seite).

3) Design des Temperaturkontrollsystems für die Spritzgussform für Autotürgriffe

Als kritischer Bestandteil der Fahrzeuginnenausstattung muss der untere Teil des Türgriffs ein äußerst hochwertiges Erscheinungsbild aufweisen. Daher hat die Qualität des Temperaturregelsystems einen erheblichen Einfluss auf die Effizienz des Spritzgusswerkzeugs und die Produktqualität.

Material für Spritzgussformen für Autotürgriffe

——

-ABS: Das für die Türinnengriffe verwendete ABS-Harz ist in universeller und hitzebeständiger Ausführung erhältlich. Universelles ABS lässt sich gut galvanisieren, während hitzebeständiges ABS-Harz typischerweise eine Wärmeformbeständigkeitstemperatur zwischen 90 und 105 °C aufweist und eine gute Steifigkeit, Zähigkeit und Fließfähigkeit bietet.

-PC: PC (Polycarbonat) ist ein technischer Kunststoff mit hervorragenden mechanischen Eigenschaften. Seine begrenzte Galvanisierungsleistung hat jedoch seine Anwendung eingeschränkt.

-PC/ABS: PC/ABS-Harz ist das am schnellsten wachsende und am häufigsten verwendete Material für Türinnengriffe. Es ist eine Legierung aus PC und ABS, die die hohe Festigkeit von PC mit der einfachen Galvanisierbarkeit von ABS vereint. Es gibt zwei Haupttypen: galvanisiertes und lackiertes PC/ABS. Im Vergleich zu lackiertem PC/ABS wirkt galvanisiertes PC/ABS metallischer und hochwertiger.

-PC/PBT: PC/PBT ist eine Mischung aus PC und PBT, die die chemische Beständigkeit und Formbarkeit von kristallinem PBT beibehält und gleichzeitig die Zähigkeit und Dimensionsstabilität von amorphem PC bietet.

-PA: In Ländern wie Deutschland, wo hohe Anforderungen an die Zugfestigkeit gestellt werden, wird galvanisiertes PA häufig in deutschen Fahrzeugen verwendet. PA für Türinnengriffe wird typischerweise in zwei Typen unterteilt: lackiertes PA und galvanisiertes PA. Galvanisiertes PA besteht typischerweise aus PA + 20 % Mineralien.

Welche Arten von Türgriffen können mit den Spritzgussformen für Autotürgriffe von KRMOLD hergestellt werden?

——

KRMOLD Spritzgussformen für Autotürgriffe können eine Vielzahl von Türgrifftypen herstellen. Die folgenden sind gängige Türgrifftypen. Wenn Sie spezielle Produktionsanforderungen haben, senden Sie uns bitte Ihre Zeichnungen. Unsere Ingenieure entwickeln dann eine maßgeschneiderte Lösung für Ihren Autotürgriff-Spritzguss, die auf Ihre spezifischen Bedürfnisse zugeschnitten ist:

-Türgriffe mit Druckknopf,

-Trigger-Türgriffe,

-Klapptürgriffe,

-Herunterdrückbare Türgriffe,

-Hochziehbare Türgriffe,

-Ausziehbare Türgriffe,

-Touch-Türgriffe

Detaillierte Informationen zu Formstahl

——

| Formmaterial | Formhärte | Lebensdauer der Form |

| P20 | HRC 29-33 | 300000 Schuss |

| H13 | HRC >43 | 1000000 Schuss |

| 718 | HRC 30-36 | 500000 Schuss |

| S136 | HRC 48-52 | 50000 Schuss |

| 2344 | HRC >48 | 800000 Schuss |

Details zum Design der Spritzgussform für Autotürgriffe

——

Bei der Entwicklung einer Spritzgussform für Autotürgriffe müssen die Ingenieure von KRMOLD auf einige wichtige Details achten, um die Effizienz und Haltbarkeit der Spritzgussform zu gewährleisten. Im Folgenden finden Sie eine detaillierte Analyse der wichtigsten Faktoren:

1. Materialauswahl für die Spritzgussform für Autotürgriffe

Das Hauptmaterial für Türgriffe ist PC/ABS, das sich durch hervorragende Galvanisierungseigenschaften und eine moderate Schrumpfrate (ca. 1,005) auszeichnet. Ein hoher PC-Anteil verbessert die mechanische Festigkeit des Griffs, erfordert aber auch eine höhere Formtemperatur.

2. Design der Spritzgussform für Autotürgriffe

In der ersten Entwurfsphase der Spritzgussform für Autotürgriffe führen die Ingenieure von KRMOLD die folgenden Schritte durch:

Formanalyse: Eine detaillierte Analyse der Form des äußeren Türschlossgriffs stellt sicher, dass das Design der Spritzgussform für den Autotürgriff die komplexe Struktur des Griffs genau widerspiegelt.

Machbarkeitsanalyse: Bewerten Sie die Machbarkeit der Spritzgussformstruktur für Autotürgriffe, um sicherzustellen, dass sie während der Produktion die technischen und wirtschaftlichen Anforderungen erfüllt.

3. Produktionsvolumen und Lebensdauer der Spritzgussform für Autotürgriffe

Basierend auf den Produktionsvolumenanforderungen des Kunden und der erwarteten Lebensdauer der Spritzgussform für Autotürgriffe führen die Ingenieure von KRMOLD Folgendes durch:

Materialauswahl: Bestimmen Sie den geeigneten Stahl, z. B. P20 oder H13, um die Festigkeit und Verschleißfestigkeit der Spritzgussform für Autotürgriffe zu gewährleisten.

Design der Formkavitäten: Da jedes Auto normalerweise über vier Griffe verfügt, kann zur Verbesserung der Produktionseffizienz ein Design mit mehreren Kavitäten, beispielsweise eine Form mit vier Kavitäten, verwendet werden.

Heißkanalsystem: Basierend auf den Produkteigenschaften und Produktionsanforderungen wird die Entscheidung für den Einsatz eines Heißkanalsystems getroffen, um die Formzykluszeit und den Materialabfall zu reduzieren.

4. Kühlsystemdesign

Aufgrund der hohen Formtemperatur von PC/ABS-Materialien ist die Entwicklung eines effizienten Kühlsystems von entscheidender Bedeutung. Das Kühlsystem sollte Folgendes umfassen:

Kühlleitungen: Die Kühlleitungen innerhalb der festen und beweglichen Formen müssen so ausgelegt und verlegt werden, dass eine gleichmäßige Kühlung gewährleistet ist.

Komponenten: Dazu gehören Stopfen, Armaturen, Dichtungen, Dichtungsringe usw., um ein leckagefreies System zu gewährleisten.

5. Formrahmenstruktur

Ebenso wichtig ist die Gestaltung des Spritzgussrahmens für den Türgriff des Autos, der typischerweise aus den folgenden Komponenten besteht:

Feste und bewegliche Formplatten: Gewährleisten die Stabilität und Genauigkeit der Spritzgussform für Autotürgriffe.

Distanzstücke und Montageplatten für Schubstangen: Stützen und sichern Spritzgusskomponenten für Autotürgriffe.

Führungsbuchsen und Führungsstifte: Sorgen für eine präzise Ausrichtung beim Öffnen und Schließen der Spritzgussform für Autotürgriffe.

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.