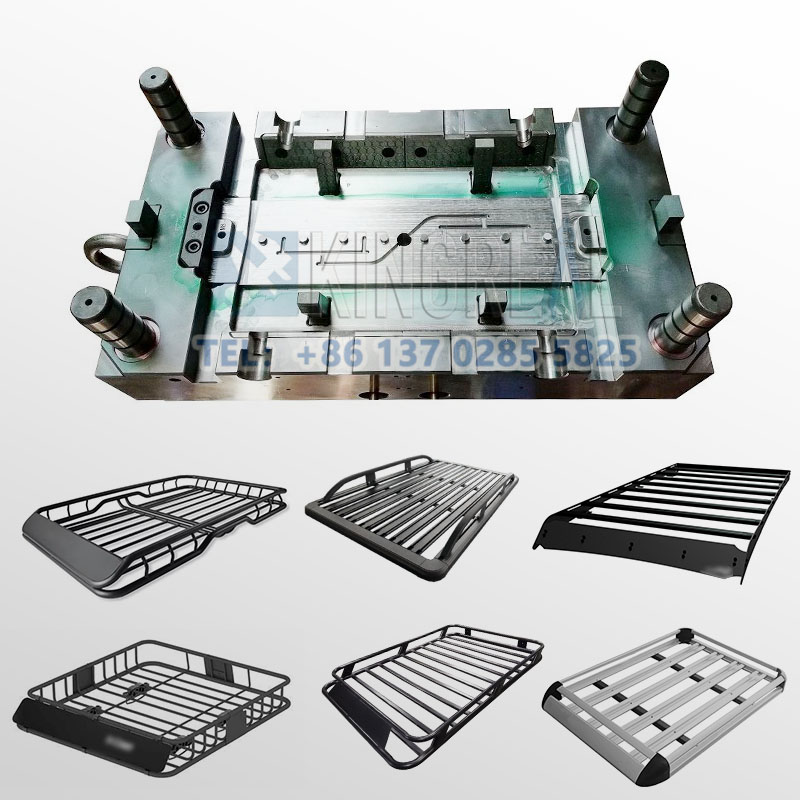

Spezifikation der Spritzgussform für Autodachträger

——

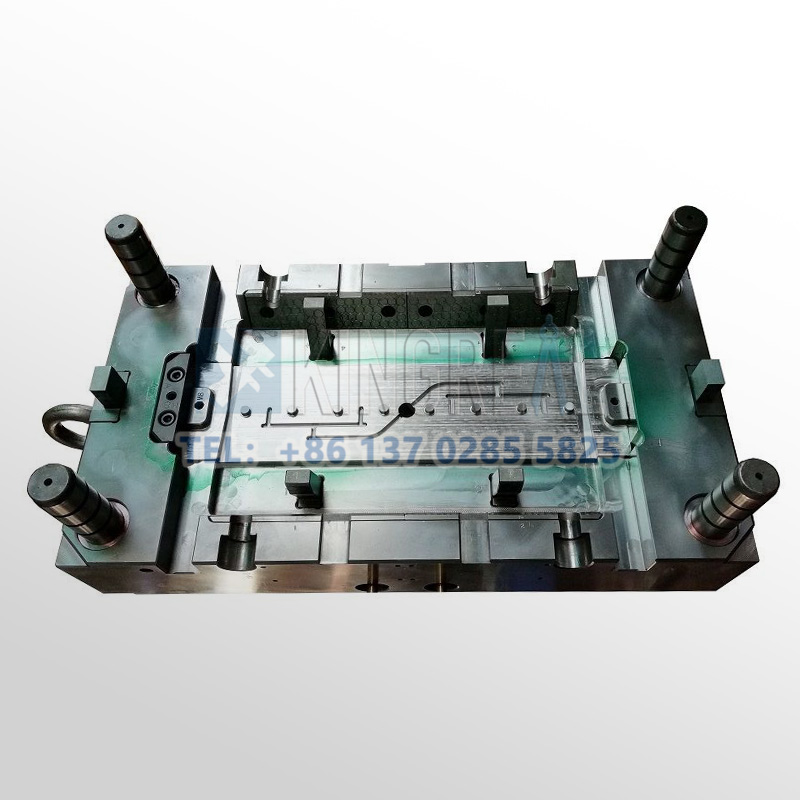

| Name der Spritzgussform | Spritzgussform für Autodachträger |

| Formbasis Standard | Hasco, Dme, Meusburger, Futaba, Lkm usw. |

| Formgröße | 1630*603*798 mm |

| Formmaterial | P20 |

| Angusssystem | Heißkanal 3-Spitzen-Anguss |

| Einspritzzykluszeit | 65 Sekunden |

| Grad | P/E-MD20 Impact Mod |

| Körnung oder Galvanisierung | feine Körnung in der Oberfläche, poliert |

| Größentoleranz | +/-0,05 mm |

| Fitness | 100 % Übereinstimmung |

Über Spritzgussformen für Autodachgepäckträger

——

Ein Dachgepäckträger ist ein Rahmen aus Metall oder hochfestem Kunststoff, der auf dem Fahrzeugdach montiert wird und den Laderaum des Fahrzeugs erweitert. Er ist aerodynamisch optimiert, um den Luftwiderstand zu reduzieren und gleichzeitig die Ästhetik des Fahrzeugs zu verbessern. Um den Anforderungen der Automobilindustrie gerecht zu werden, hat KRMOLD eine Spritzgussform für die Massenproduktion von Dachgepäckträgern entwickelt.

Die Form für Autodachträger trägt dazu bei, das Gewicht von Autodachträgern um 30–50 % (im Vergleich zu Metall) zu reduzieren, indem sie die komplexe Geometrie der Träger nachbildet und durch die Verwendung dünner Wände (2,0–3,5 mm) und Verstärkungen Funktionskomponenten wie Schließmechanismen, Deflektoren usw. integriert. Die Autodachträger sind mit dünnen Wänden (2,0–3,5 mm) und Verstärkungen konstruiert, um das Gewicht um 30–50 % (im Vergleich zu Metall) zu reduzieren und Funktionskomponenten wie Schließmechanismen und Deflektoren zu integrieren.

Designpunkte für Spritzgussformen für Autodachgepäckträger

——

1. Die Kunststoff-Dachträger-Spritzgussform ist mit einem Mehrschieber und einem Kernziehmechanismus ausgestattet, um die umgekehrte Struktur der Gepäckträgerschiene (z. B. Schlitze, Befestigungslöcher) zu formen. Die Anzahl beträgt üblicherweise 6–10 Stück, der Kernziehhub beträgt 50–120 mm. Die Verstärkungsrippe im tiefen Hohlraum dient zur Entformung, um Verformungen zu vermeiden. Die Verstärkung im tiefen Hohlraum dient zur Entformung, um Verformungen zu vermeiden. Die Stickstofffeder sorgt für Stabilität beim Auswerfen.

2. Durch die stufenweise Steuerung der Nadelventilanschnitte (8-12) werden Schmelzspuren reduziert und der Fülldruck langer Teile ausgeglichen. Das Design des Heißkanals (SVG) für das Steuerventil der Dachgepäckträgerform wird vervollständigt und in nicht sichtbaren Oberflächen (z. B. der Bodennut) versteckt, um Anschnittspuren zu vermeiden, die die Oberflächenqualität beeinträchtigen.

3.3D-Druck geformter Kühlkanäle, um die Kühlzeit um 30–40 % zu verkürzen und eine gleichmäßige Kühlung sicherzustellen. Trennfläche des Spritzgusswerkzeugs für Autodachgepäckträger mit Mikroschlitzen (≤ 0,03 mm) und Stößelstangenspaltauslass, um Kurzschlüsse oder Verbrennungen durch eingeschlossene Luft zu verhindern.

Über Double Shot Molding für Autodachträgerformen

——

Die Anwendung vonZweifarben-SpritzgussDer Prozess der Dachgepäckträger-Formen für Autos ermöglicht die Kombination von Funktionsintegration und ästhetischem Design durch Einkomponenten-Spritzguss. Die bewegliche Form wird um 180° gedreht, und die beiden festen Formen werden abwechselnd gespritzt. Dadurch ist die Produktionseffizienz doppelt so hoch wie bei der Translationsform und eignet sich für die Massenproduktion. Ein Beispiel hierfür sind die zweifarbigen Komponenten der Dachgepäckträger-Clips und -Deflektoren. Die hydraulisch angetriebene Stößel-Translation eignet sich für komplexe Strukturen (z. B. Gepäckträgerverstärkung kombiniert mit Weichgummi-Dichtungsstreifen), erfordert jedoch eine längere Spritzzykluszeit.

Als Grundmaterial für die Autodachgepäckträgerform wird üblicherweise PA6-GF30 (30 % glasfaserverstärktes Nylon) oder PP-LGF40 (40 % Polypropylen mit langen Glasfasern) verwendet, um eine hohe Festigkeit und Witterungsbeständigkeit zu gewährleisten, und als Abdeckmaterial für die Spritzgussform aus Kunststoff für Dachgepäckträger wird TPE oder TPU (Härte Shore A 50–80) für eine rutschfeste Berührung oder als Dichtungsfunktion verwendet. Das Zweifarben-Spritzgussverfahren für Autodachgepäckträger zeichnet sich durch eine Kontrolle der Materialverträglichkeit und komplexe Designs zur gemeinsamen Formfreigabe aus.

Anwendung der Autodachträgerform

——

Warum KRMOLD wählen?

——

1. Komplettservice aus einer Hand

Wir bieten einen umfassenden Service, von der Integration der Anforderungen über die Formenkonstruktion und -herstellung bis hin zur Lieferung und zum Kundendienst.

Das technische Team ist intensiv in die Produktdesignphase des Kunden eingebunden, optimiert die Formstruktur und entwirft die Formzeichnungen mithilfe von Formflussanalysesoftware (wie Autodesk Moldflow, UGNX). Ausgestattet mit importierter CNC, Shadick-Drahtschneidemaschine, Spiegelentladungsausrüstung und anderen Präzisionsverarbeitungsgeräten, um eine Genauigkeit von ±0,02 mm zu erreichen;

Wir verfügen über eine große, intelligente Werkstatt zur Unterstützung von Sekundärverarbeitungen wie Siebdruck, Schweißen, Sprühen usw. Wir setzen das Qualitätssystem ISO13485 und IATF16949 strikt um und bieten kostenlosen Transport, regelmäßige Wartung der Formen und ein Jahr Garantieservice.

2. Vollständiges Qualitätskontrollsystem

Wir verfügen über eine umfassende Produktionswerkstatt mit 5-Achs-Bearbeitungszentren von Makino, Spritzgussmaschinen von Haitian und anderen namhaften Geräten aus dem In- und Ausland, um Verzögerungen in der Ausgangsverarbeitung zu vermeiden. Mithilfe der Koordinatenmessmaschine CMM und des dreidimensionalen Prüfgeräts erfolgt eine vollständige Prüfung der wichtigsten Abmessungen sowie die Umsetzung des PDCA-Zyklus-Qualitätsmanagements. Darüber hinaus erstellen wir einen vollständigen Qualitätsprüfbericht für Spritzgussformen.

3. Genaue Lieferkontrolle zur Gewährleistung des Projektzeitplans

Durch digitales Management wird der Produktionsfortschritt von Auftragsbeginn an überwacht. Daten zu verschiedenen Aufträgen und Lieferterminen werden überwacht. Sobald Faktoren auftreten, die zu Verzögerungen führen können, kann sofort eine Beschleunigung des Produktionsplans veranlasst werden, um sicherzustellen, dass der Kunde die Herstellung der Kunststoffspritzgussformen innerhalb der Lieferzeit abschließt.

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.