Spritzgussform für Lenkrad

● ● ● ● ●

Spritzgussformen für Lenkräder sind speziell für die Herstellung langlebiger und hochpräziser Kunststoff-Lenkradteile konzipiert – einer entscheidenden Komponente für die Lenkkontrolle beim Fahren. Diese Spritzgussformen gewährleisten ein sicheres und effektives Fahrerlebnis und sind für alle Fahrzeugmodelle geeignet. Neben Langlebigkeit und Zuverlässigkeit legt KRMOLD bei der Entwicklung von Lenkrädern gleichermaßen Wert auf Optik und Komfort, um auch nach langer Nutzungsdauer eine optimale Leistung zu garantieren.

KRMOLD-Spritzgießformen für Lenkräder bieten Flexibilität bei komplexen geometrischen Designs und sind mit einer Vielzahl von Materialien kompatibel. Dank ihrer hohen Präzision, langen Lebensdauer und Anpassungsfähigkeit erfüllen diese Spritzgießformen für Autolenkräder die unterschiedlichen Kundenbedürfnisse und die sich wandelnden Trends der Automobilindustrie. Bei Fragen wenden Sie sich bitte per E-Mail an uns.kingreal2004@gmail.comDas KRMOLD-Team bietet einen schnellen und erstklassigen Service und garantiert eine Antwort innerhalb von 12 Stunden.

Parameter der Spritzgussform für das Lenkrad

● ● ● ● ●

| Formtyp | Spritzgussform für Autolenkräder |

| Formmaterial | P20/718/738/NAK80/S136 |

| Formbasis | HASCO, DME, MISUMI, JIS, LKM usw. |

| Läufer | Kaltverteiler/Heißverteiler |

| Tor | Schiebetor/Nebentor/Punkttor |

| Hohlraum | Einzelkavität/Mehrkavität |

| Designsoftware | UG/PROE/CAD/SOLIDWORKS |

| Formanlagen | CNC, Drahterodieren, Fräsen, Erodieren |

| Rohstoffe | ABS, PP, PC, PA6, PA66, PVC, POM, PMMA, PS usw. |

| Verpackung | Holzpalette, Karton |

| OEM/ODM | Willkommen! Bitte senden Sie uns 2D-/3D-Dateien oder Beispiele. |

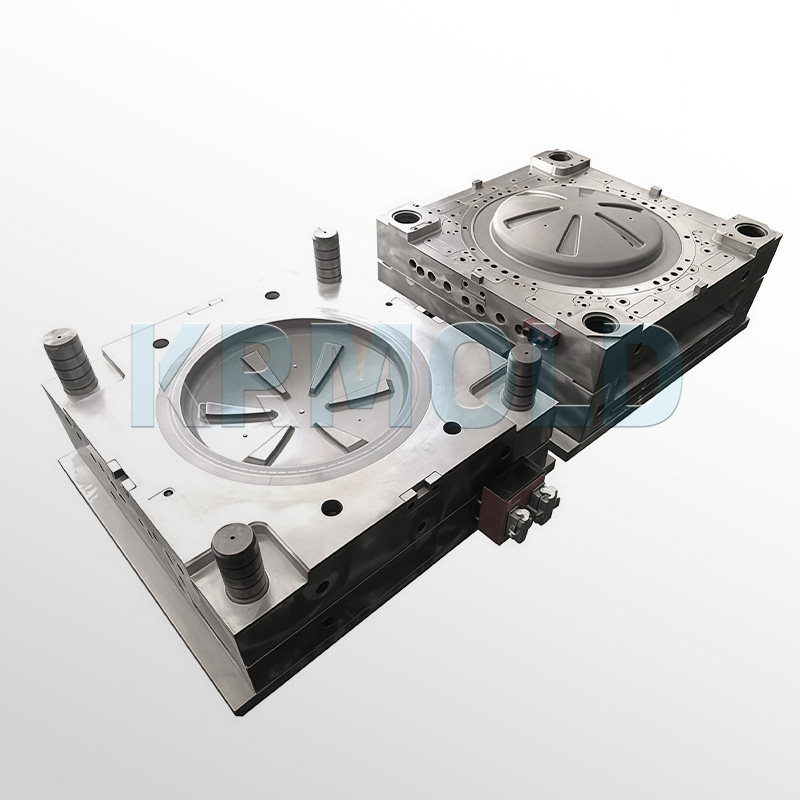

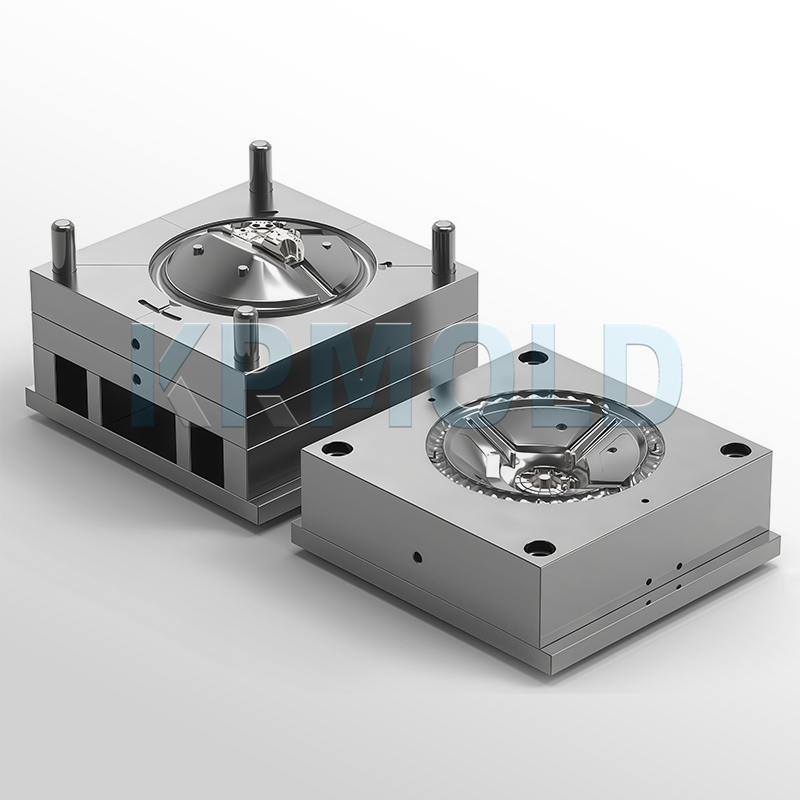

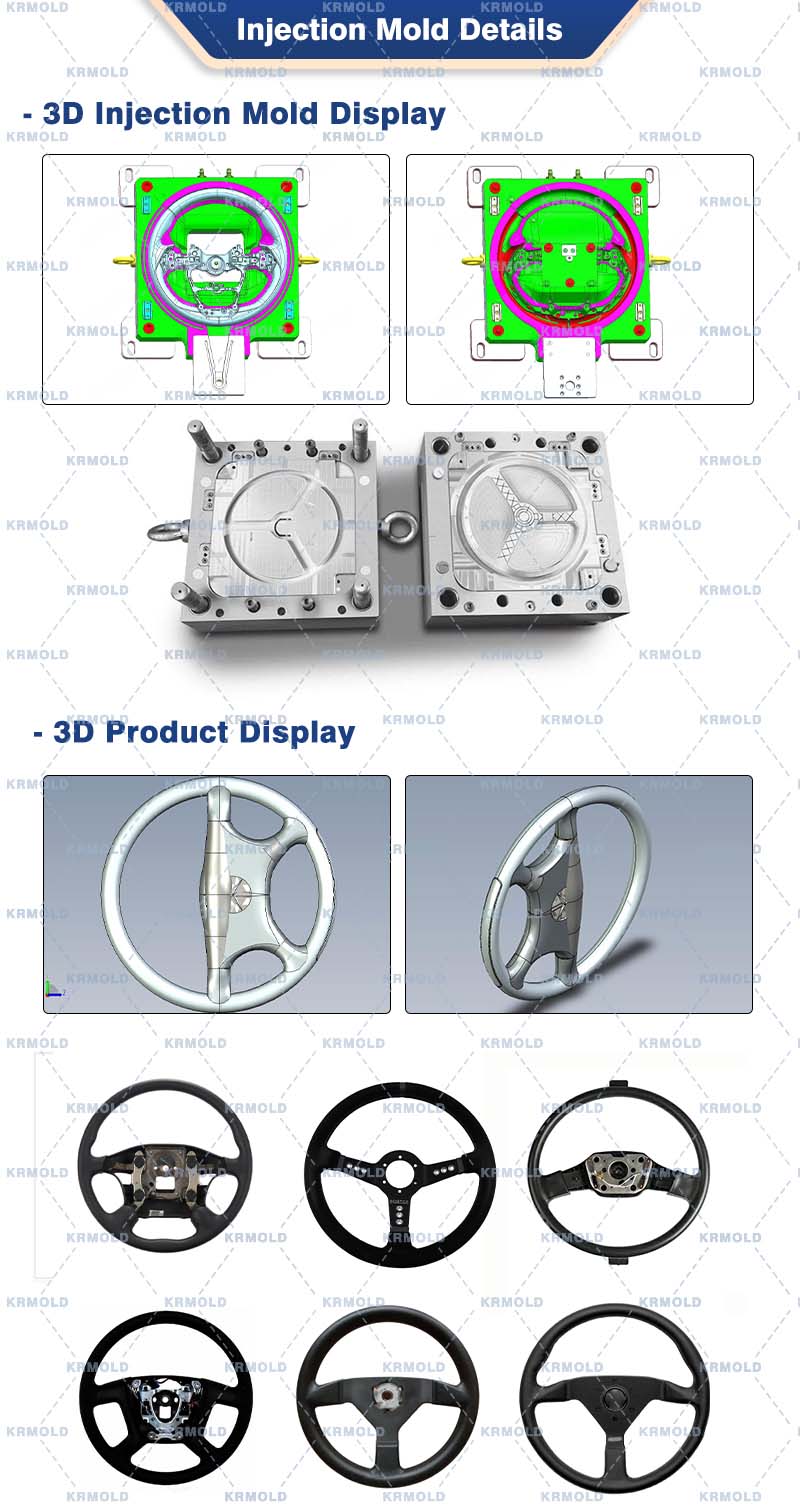

Spritzgussform für Lenkradkonstruktion

● ● ● ● ●

Die Formfüllanalyse und die Werkzeugkonstruktion für Spritzgussformen von Autolenkrädern sind entscheidende Schritte in der Automobilinnenausstattung. Eine wissenschaftliche Formfüllanalyse und eine sorgfältige Werkzeugkonstruktion beeinflussen direkt die Qualität, das Aussehen und die Produktionseffizienz der Spritzgussteile.

(1) Formflussanalyse einer Spritzgussform für ein Autolenkrad 1/ Import der Formfüllanalyse: Bei der Durchführung einer Formfüllanalyse für ein Automobillenkrad besteht der erste Schritt darin, das CAD-Modell des Lenkrads in eine Formfüllanalyse-Software zu importieren. Gleichzeitig müssen die Spritzgießprozessparameter, wie Einspritzgeschwindigkeit, Temperatur und Druck, für die nachfolgende Analyse eingestellt werden. 2/ Simulation des Spritzgießprozesses: Mithilfe einer Formfüllanalyse simuliert das System die wichtigsten Schritte des Spritzgießprozesses, darunter Schmelzefluss, Füllung und Abkühlung. Die Simulationsergebnisse dienen der Bewertung der Füllleistung des Lenkrads, der Identifizierung potenzieller Fehler wie Blasen und unvollständige Füllung sowie der entsprechenden Optimierung der Spritzgießprozessparameter. So wird sichergestellt, dass jedes Detail des Lenkrads den Anforderungen entspricht.

Folgende Schlüsselpunkte erfordern besondere Beachtung bei der Formfüllanalyse: - Garantie der Füllleistung: Die Optimierung der Spritzgießprozessparameter, um eine hervorragende Füllleistung zu gewährleisten und ähnliche Mängel zu vermeiden, ist eine Voraussetzung für die Herstellung eines hochwertigen Automobillenkrads. - Kühlsystemdesign: Ein gut konzipiertes Kühlsystem sorgt für eine hervorragende Kühlung während des Spritzgießprozesses, verbessert die Produktionseffizienz und die Produktqualität und gewährleistet die Unversehrtheit des spritzgegossenen Lenkrads. - Konstruktion des Entformungssystems: Die Entwicklung eines geeigneten Entformungssystems, das auf die Form und die Anforderungen des Lenkrads abgestimmt ist, ist von entscheidender Bedeutung. Dies gewährleistet nicht nur ein reibungsloses Entformen, sondern beugt auch Beschädigungen und Verformungen wirksam vor und verbessert so die Vielseitigkeit und Lebensdauer der Spritzgussform für Lenkräder. - Einspritzreihenfolge und -position: Die Bestimmung der geeigneten Einspritzreihenfolge und der Einspritzpunktpositionen ist ein wichtiger Konstruktionsaspekt, um sicherzustellen, dass das Kunststoffmaterial den Formhohlraum vollständig ausfüllt und Hohlräume und Defekte vermieden werden. |  |

| (2) Konstruktion einer Spritzgussform für ein Autolenkrad 1/ Konstruktionsprinzipien für Spritzgussformen für Autolenkräder: Bei der Konstruktion einer Spritzgussform für ein Lenkrad müssen alle Konstruktionsanforderungen des Lenkrads vollständig berücksichtigt werden – einschließlich Formhohlraum, Formkern, Entformungssystem und Kühlsystem. 2/ Präzision und Maßhaltigkeit: Präzision und Maßhaltigkeit sind entscheidende Faktoren für die Qualität und Stabilität des Automobillenkrads. Die Sicherstellung der Genauigkeit der Spritzgussform für das Lenkrad wirkt sich direkt auf die Endqualität und die Leistung des Lenkrads aus. 3/ Konstruktion von Spritzgussformen für Autolenkräder mithilfe von CAD-Software: CAD-Programme unterstützen die Erstellung dreidimensionaler Modelle und technischer Zeichnungen der Spritzgussform für Lenkräder während des gesamten Konstruktionsprozesses. Dies macht die Konstruktion intuitiver und einfacher zu optimieren. Diese Methode bildet eine solide Grundlage für die spätere Bauteilbearbeitung und -prüfung sowie für die Verbesserung der Konstruktionsgenauigkeit.

Folgende Aufgaben müssen ebenfalls während der Konstruktion der Spritzgussform für Autolenkräder erledigt werden: - Bearbeitungsgenauigkeit und Maßhaltigkeit: Sicherstellen, dass die Bearbeitungsgenauigkeit der Formteile den Anforderungen entspricht, um die Qualität des Spritzgusses zu gewährleisten. - Oberflächenbehandlung der Form: Um die Oberflächenqualität und Glätte des Lenkrads zu verbessern, sind in der Regel geeignete Oberflächenbehandlungen wie Schleifen und Polieren erforderlich. - Aspekte der Langlebigkeit und Wartungsfreundlichkeit: Durch die durchdachte Konstruktion der Spritzgussform für Pkw-Lenkräder werden deren Langlebigkeit und Wartungsfreundlichkeit verbessert, wodurch Ausfallzeiten und Wartungskosten reduziert werden. Dies ermöglicht eine kontinuierliche und hocheffiziente Produktion der Lenkrad-Spritzgussform. |

Anwendung der Spritzgussform für Autolenkräder

● ● ● ● ●

Warum KRMOLD wählen?

● ● ● ● ●

1) Stärke des F&E-Teams:KRMOLD verfügt über ein starkes Forschungs- und Entwicklungsteam. Von Kunststoffteilen bis hin zur Konstruktion von Spritzgussformen für Autolenkräder führt das KRMOLD-Team auf allen Ebenen gründliche Analysen, Forschung und Qualitätskontrollen durch. KRMOLD optimiert kontinuierlich seine Konstruktionen und Prozesse, um höchste Industriestandards zu erreichen und sicherzustellen, dass Kunden in puncto Qualität und Leistung führende Spritzgussformen für Lenkräder erhalten.

2) Hochpräzise Messgeräte:Um die Präzision der Spritzgussformen für Lenkräder zu gewährleisten, setzt KRMOLD modernste Koordinatenmessgeräte und Projektionsmessgeräte ein. Mit diesen Geräten werden die Abmessungen aller Teile, einschließlich Formrohling, Kern und Einsätzen, sorgfältig geprüft. So wird sichergestellt, dass jedes Teil den erforderlichen Standards entspricht und die Qualität und Stabilität des Endprodukts gewährleistet ist.

3) Unterstützung für Mehrzinken-Spritzgießmaschinen:KRMOLD verfügt über Spritzgießmaschinen mit unterschiedlichen Presskraftwerten, die den Fertigungsbedarf verschiedener Lenkradformen decken. Dadurch können neue Lenkradformen direkt nach Fertigstellung einem T1-Probeguss unterzogen werden, was eine schnelle Problemerkennung und die Entwicklung von Verbesserungslösungen ermöglicht. KRMOLD legt Wert auf jedes Detail und bietet seinen Kunden somit kontinuierlich optimierte Produktionsdienstleistungen für Lenkradformen.

Häufig gestellte Fragen zur Herstellung von Spritzgussformen für Autolenkräder

● ● ● ● ●

Frage 1: Welche Stahlsorte verwenden Sie zur Herstellung von Spritzgussformen für Autolenkräder?

A1: KRMOLD kann jede vom Kunden spezifizierte oder auf dem Markt übliche Stahlsorte verwenden, wie z. B. P20, 718, 8407, NAK80, H13, S136, DIN 1.2738, DIN 1.2344 usw.

Frage 2: Können Sie Stahlzertifikate und Wärmebehandlungszertifikate vorlegen?

A2: Ja, KRMOLD kann Stahlzertifikate oder Härtezertifikate als Nachweis dafür vorlegen, dass die von KRMOLD verwendeten Materialien den entsprechenden Normen entsprechen.

Frage 3: Wie lange ist die Lieferzeit für die Spritzgussform für das Lenkrad?

A3: Die Lieferzeit hängt von Größe und Komplexität der Spritzgussform für das Autolenkrad ab. Normalerweise beträgt sie 25–45 Tage. Ist die Form relativ einfach und klein, kann das KRMOLD-Team sie innerhalb von 15 Tagen fertigstellen.

Frage 4: Stellen Sie Ersatzteile für Ihre Kunden bereit?

A4: Falls der Kunde sie benötigt, bietet KRMOLD Ersatzteile für die Spritzgussform des Autolenkrads an, um sicherzustellen, dass der Kunde bei Problemen, die bei der späteren Verwendung auftreten, schnell Lösungen erhält.

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.