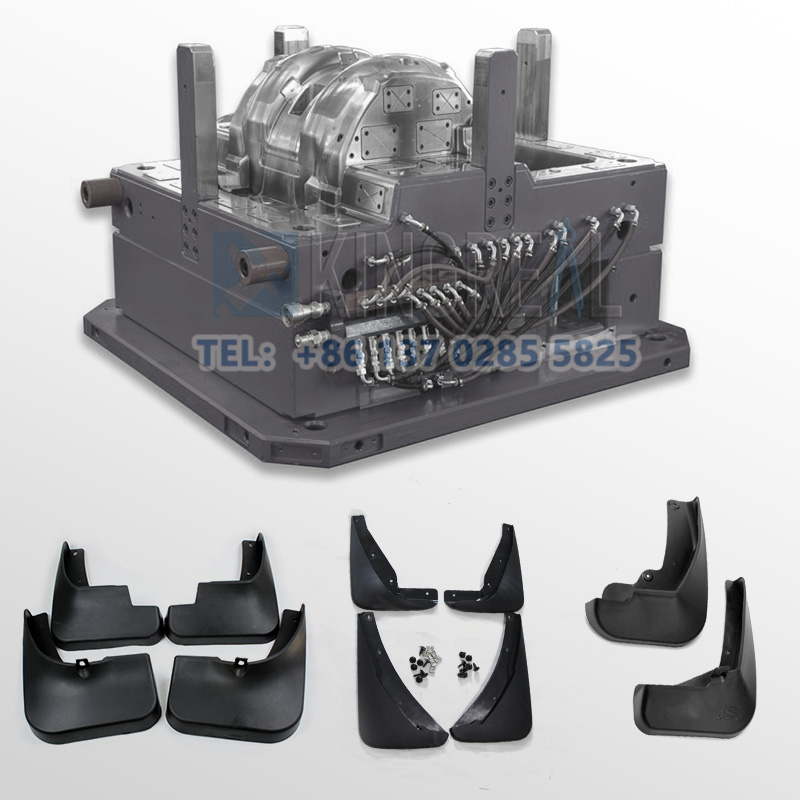

Spezifikation der Spritzgussform für Autokotflügel

——

| Formbasis | LKM, HASCO, DME usw. |

| Formhohlraum-/Kernmaterial | P20, H13, 2738, S136, 718 usw. |

| Formhohlraum | Einzel |

| Formgenauigkeit | ±0,01–0,05 mm |

| Formtyp | 1+1 Familienwerkzeug, Kaltkanal |

| Formstahl | 718H |

| Formgröße | 245×183 mm |

| Lebensdauer der Form | 50.000 Mal |

| Tor | Unterwassertor, Seiten-/Randtor |

| Genauigkeit der Autokotflügel | ±0,1 bis 0,5 mm |

| Kunststoff | ABS |

Kurze Einführung in die Spritzgussform für Autokotflügel

——

Spritzgussformen sind Präzisionswerkzeuge für die Massenproduktion von Kunststoffprodukten. Sie spritzen verschiedene Arten geschmolzenen Kunststoffs in die Formhohlräume und kühlen und formen die Kunststoffprodukte anschließend aus. Die Eigenschaften der Massenproduktion, wie hohe Präzision und individuelle Anpassung, machen Spritzgussformen zu einem der wichtigsten Produktionswerkzeuge für Kunststoffteile im Automobilinnen- und -außenbereich. Sie erfüllen die Produktionsanforderungen für den Spritzguss hochtemperaturbeständiger Rohstoffe, wie z. B. Spritzgussformen für Armaturenbretter, Türverkleidungen, Batteriegehäuse, Ladeschnittstellen und andere wichtige Teile.

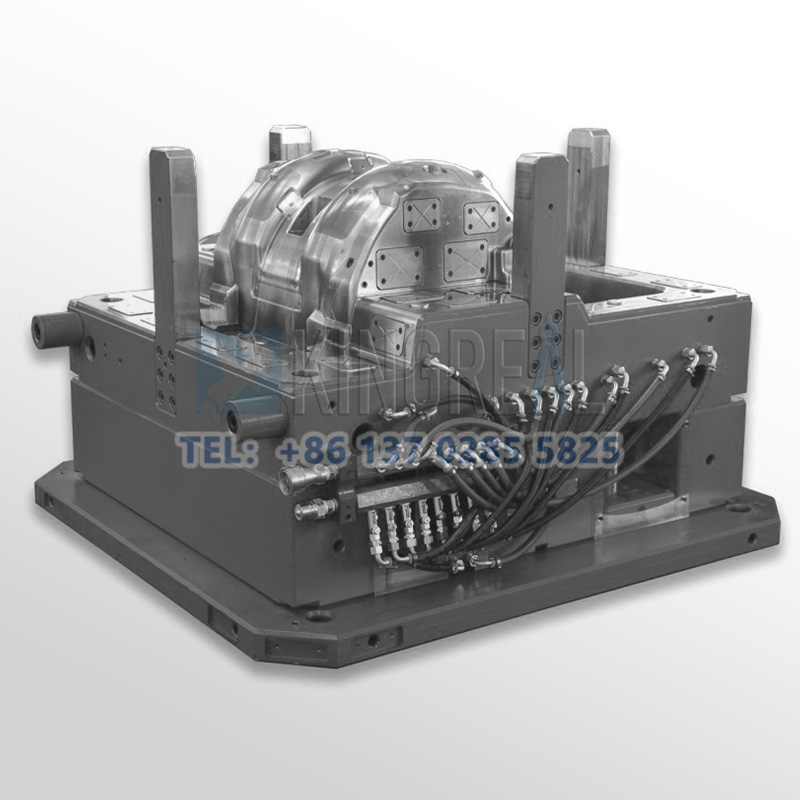

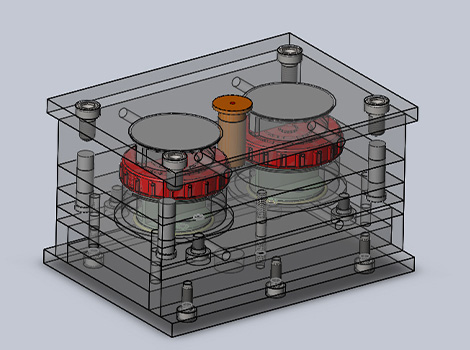

Die Spritzgussform für Kotflügel besteht aus zwei Teilen: der beweglichen Form (Kern) und der festen Form (Hohlraum). Im geschlossenen Zustand bilden sie den Hohlraum und das Gießsystem. Der geschmolzene Kunststoff (z. B. ABS oder PP) wird unter hohem Druck eingespritzt, abgekühlt und verfestigt, um schließlich den Kunststoffkotflügel zu erhalten. Der gesamte Spritzgussprozess umfasst das Schließen der Form, das Einspritzen des Klebstoffs und den anschließenden, sehr komplexen Formprozess. Der gesamte Spritzgussprozess umfasst die Schritte Klemmen, Klebstoffeinspritzen, Druckhalten, Kühlen, Öffnen und Aufnehmen der Form usw. Die Genauigkeit der Spritzgusshohlräume bestimmt direkt die Genauigkeit und Oberflächenpräzision der Kotflügelprodukte.

Die Spritzgusskavitäten von KRMOLD für Autokotflügel zeichnen sich durch ein differenziertes Wandstärkendesign aus. Von der traditionellen Karosseriestärke von 2 mm auf 1,5 mm reduziert, wird die Wandstärke lokal auf 1,8–2,5 mm erhöht, um die Festigkeit des Spritzgusses zu gewährleisten. Dank des differenzierten Designs von KRMOLD kann das Spritzgusswerkzeug für Autokotflügel mit einer Gewichtsreduzierung von über 300 g hergestellt werden, was den Entwicklungsanforderungen der Automobilindustrie entspricht.

Herstellungsprozess der Spritzgussform für Autokotflügel

——

Durch 3D-Scannen der Cloud-Daten von Autokotflügelprodukten, die Kunden herstellen müssen (die Genauigkeit kann 0,005 mm erreichen), führen wir eine Optimierung der Formstruktur und eine Planung der Trennflächen durch.

Durch Formflussanalyse und Wärmehaushaltsdesign wird das Simulationsdesign des Gusssystems vervollständigt und schließlich das Design des Auswurf- und Kernextraktionsmechanismus fertiggestellt.

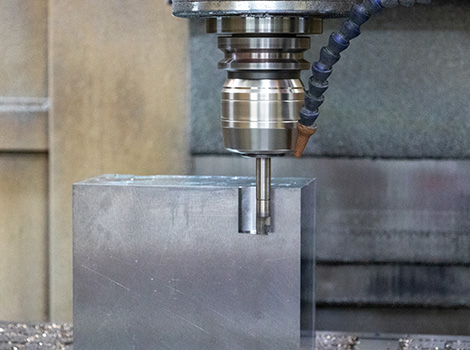

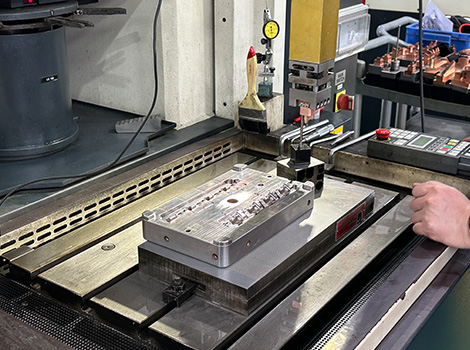

Wählen Sie vorgehärteten Stahl P20 oder H13 als Rohmaterial für Hohlraum und Kern der Spritzgussform für Autokotflügel. Die Grobbearbeitung erfolgt mit einer Portalfräsmaschine. Nach der Präzisionsbearbeitung mit einer 5-achsigen CNC-gesteuerten CNC-Bearbeitung erfolgt die Graphitelektrodenbearbeitung mittels Funkenerosion. Abschließend wird der Präzisionsbereich der Spritzgussform mit Ultraschall poliert.

KRMOLD verfügt über einen vollständigen Qualitätskontrollprozess mit einem professionellen Qualitätsprüfteam und modernen zwei- und dreidimensionalen Qualitätsprüfgeräten für die im Werk für Kunden hergestellten Spritzgussformen, um die zwei- und dreidimensionalen Gerätetests und Probeformmodifikationen des Produktionsprozesses abzuschließen.

Spritzguss-Technologie-Design

——

1. Auto-Kotflügelform-Gusssystem: Heißkanal mit Nadelverschluss zur Reduzierung von Kanalabfall und Verbesserung der Füllbalance.

2. Design der Formhohlräume für Kotflügelverbreiterungen aus Kunststoff für Autos: Differenzierte Wandstärken (1,5–2,5 mm) in Kombination mit Rippenanordnung, um ein Gleichgewicht zwischen geringem Gewicht (Gewichtsreduzierung von 300 g/Stück) und struktureller Festigkeit zu erreichen.

3. Schmelzflussindex (MFI) für Autokotflügelformen: 20–25 g/10 Min. für ABS, 30–35 g/10 Min. für PP (Test bei 230 °C/2,16 kg), um die Fließfähigkeit und die mechanischen Eigenschaften sicherzustellen.

4. Spritzgussform für Autokotflügel – Mold-Flow-Analyse (Mold-Flow): Simulation einer Füllrate ≥ 95 %, Vorhersage der Position der Schweißlinie (Weld Line) und Optimierung durch Anpassung der Formstruktur.

5. Kontrolle der Verformung von Spritzgussformen für Autokotflügel: Nehmen Sie eine Kühltoleranz von ±0,3 mm/m an, um durch thermische Spannung verursachte Verformungen zu reduzieren.

6. Beseitigung von Blasen in Spritzgussformen für Autokotflügel: Die Einspritzgeschwindigkeit wird in drei Stufen (schnell-langsam-schnell) gesteuert, mit Vakuumentlüftungstank-Design, Porosität ≤ 0,5 %.

Merkmal der Spritzgussform für Autokotflügel

——

1. Kosteneffizienz durch Leichtbau reduzieren

Spritzgussformen für Autokotflügel können durch Topologieoptimierung und Glasfaserverstärkungstechnologie das Gewicht von Spritzgussteilen für Kraftfahrzeuge effektiv reduzieren, wodurch das Gewicht des gesamten Autos um 4–6 kg reduziert und die Kraftstoffeffizienz um 2–3 % verbessert werden kann.

Durch die Entwicklung eines Heißkanalsystems zur Reduzierung des Kaltkanalabfalls bei Spritzgussformen für Kraftfahrzeuge können bei der Herstellung von Automobilformen jährliche Einsparungen bei den Rohstoffkosten von 15 bis 20 Millionen US-Dollar erzielt werden.

2. Verbesserung der Lebensdauer von Spritzgussformen für Autokotflügel

Die Spritzgussform für Autokotflügel wird in einem 5-achsigen Bearbeitungszentrum hergestellt. Die abschließende CMM-Prüfung der Form entspricht dem ISO 2768-mK-Niveau, die Formhohlraumtoleranz beträgt ±0,02 mm.

Die Spritzgussform für Autokotflügel besteht aus SKD61-Formstahl (HRC 48–52) mit PVD-Beschichtung, wodurch die Verschleißrate um 60 % reduziert und die Lebensdauer der Form von 30.000-mal auf 120.000-mal erhöht wird.

3. Hochleistungs-Materialkompatibilität für Spritzgussformen für Autokotflügel

Spritzgussformen für Autokotflügel unterstützen ABS/PC-Legierungen und langglasfaserverstärktes PP (LFT-PP, Faserlänge 10–25 mm) mit einer Wärmeformbeständigkeitstemperatur (HDT) von bis zu 140 °C (ISO 75). Die vorgemischten UV-Stabilisatoren und Antioxidantien der Spritzgussform haben außerdem den 2000-Stunden-Alterungstest mit Xenonlampen nach SAE J2527 bestanden.

Über KRMOLD

—

KRMOLD konzentriert sich auf den Bereich der Konstruktion und Produktion von Präzisionsformen und verfügt über ein Produktionsteam mit über 200 professionellen Technikern, ein technisches F&E-Team mit über 30 Ingenieuren und ein Full-Cycle-Serviceteam, das die Beratung vor dem Verkauf bis hin zur Wartung nach dem Verkauf abdeckt und umfassende Prozessdienstleistungen vom Formendesign über die Präzisionsverarbeitung bis zum Spritzguss bietet.

KRMOLD Mold ist mit internationaler Spitzenausrüstung wie CNC-Bearbeitungszentren, Präzisionsfunkenmaschinen von Japan Makino, Drahtschneidemaschinen von Japan Shadick, Spritzgussmaschinen von Japan Toshiba und Produktionsausrüstungen anderer nationaler und internationaler Marken ausgestattet, um eine Verarbeitungsgenauigkeit von ± 0,002 mm zu erreichen und den Anforderungen einer Vielzahl von hochpräzisen Kunststoff-Spritzgussformen gerecht zu werden.

FAQ: Wie erhalte ich ein Angebot für kundenspezifische Spritzgussformen?

——

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.