Beschreibung der Spritzgussform für Autotürverkleidungen

——

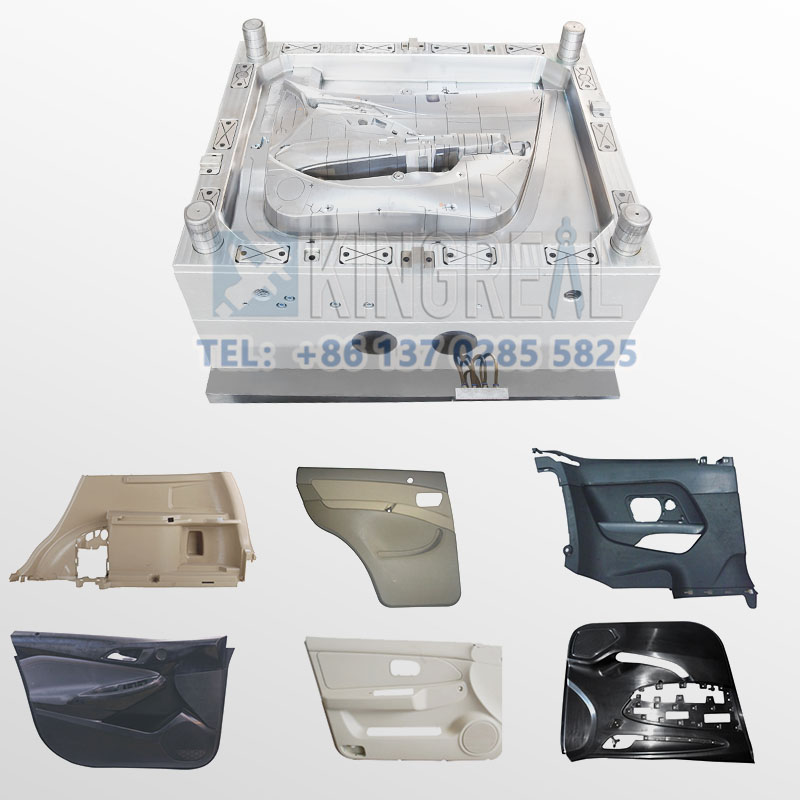

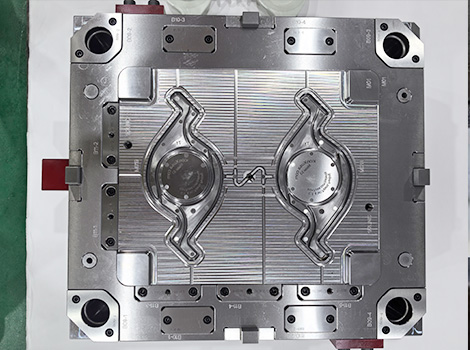

KRMOLD ist ein professioneller Hersteller von Kunststoff-Spritzgussformen in China mit professioneller Produktionsstärke und umfassender Projekterfahrung im Kunststoff-Spritzguss. Beispielsweise gehört die Spritzgussform für Autotürverkleidungen zu den größten Spritzgussformen im Automobil-Spritzgussbereich und wird als Schlüsselwerkzeug für die Herstellung von Auto-Innentürverkleidungen eingesetzt.

Autotürpaneele haben normalerweise eine hochglänzende Oberfläche und eine Lederoberfläche. Es muss sichergestellt werden, dass keine Flecken, Schweißspuren oder andere Defekte vorhanden sind. Dies stellt hohe Anforderungen an das Spritzgießen komplexer Oberflächen. Türpaneele weisen häufig auf der Innen- und Außenseite eine Reihe umgekehrter Schnallen auf. Um die Freigabe der Form zu erreichen, ist beim Spritzgießen von Kunststoff ein Kernmechanismus auf der Seite des Formkerns erforderlich.

KRMOLD Autotürverkleidungsform verwendet einen Heißkanal mit Nadelventil und sequentiellem Ventil und normaler Kanalzufuhr, z. B. mit 4 oder 10 Heißdüsen, um Schmelzspuren zu vermeiden und den Fülldruck zu optimieren. Spritzgussformen für Autotürverkleidungen verfügen über einen vorrangigen Fächer- oder Bananenanguss. Die Länge des Angusskanals wird üblicherweise auf 60–100 mm begrenzt, um den Druckverlust zu reduzieren.

Konstruktionsmerkmale der Spritzgussform für Autotürverkleidungen

——

Unser Vorteil

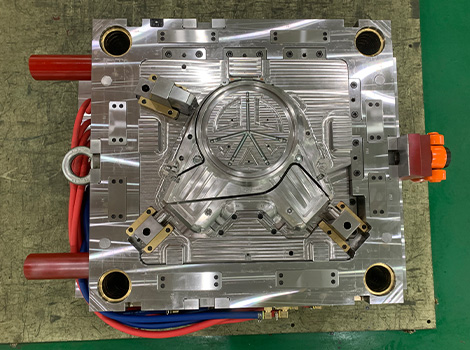

Das Spritzgusswerkzeug für Autotürverkleidungen besteht aus einem integrierten festen und beweglichen Formdesign, wobei P20/2738 als Hauptmaterial für die Kernkomponenten dient. Die AB-Platten des Werkzeugs verfügen über eine vierseitig kantenumschließende Struktur, die Steifigkeit und Kompaktheit gewährleistet. Wichtige Strukturelemente sind abgewinkelte Auswerferblöcke, Schubblöcke und ein Maschenlochdesign. Besondere Aufmerksamkeit ist den abgewinkelten Auswerferblöcken zu widmen, um ein Anhaften der Teile oder ein Verkratzen der Oberfläche zu verhindern, insbesondere in Bereichen mit dichtem Maschenmuster (z. B. Lautsprechergittern).

Das Werkzeug verfügt über ein sequenzielles 10-Punkt-Heißkanalsystem mit Kaltkanälen und bananenförmigen Anschnitten. Das Material PP/EPDM (Polypropylen/Ethylen-Propylen-Dien-Monomer) bietet eine hohe Fließfähigkeit und ermöglicht eine flexible Kanalgestaltung. Um Druckverluste zu minimieren und die Oberflächenqualität zu gewährleisten, ist die Kaltkanallänge auf ≤60 mm (bevorzugt) bzw. ≤100 mm (maximal) begrenzt. Diese Konfiguration eliminiert effektiv Bindenähte auf kosmetischen Oberflächen (A-Oberflächen).

Als eine der wichtigsten Komponenten des Fahrzeuginnenraums ist die Qualität des Erscheinungsbilds der unteren Karosserieteile von Autotürverkleidungen sehr gefragt. Daher haben die Vor- und Nachteile des Temperaturregelsystems einen weitreichenden Einfluss auf die Formleistung und Produktqualität der Spritzgussform.

dd"Die Spritzgussform für Autotürverkleidungen verwendet die innovative Kombination aus „geradem Wasserrohr + geneigtem Wasserrohr + Brunnen“ eines Temperaturkontrollsystems, das nicht nur die gleichmäßige Kühlung der Kunststoffteile gewährleistet und den Formzyklus verkürzt, sondern auch die Qualität der fertigen Produkte der Autotürverkleidungen verbessert, was sich sehr gut für Spritzgussformen mit hohen Anforderungen an die Optik eignet.

Technische Spezifikation der Spritzgussform für Autotürverkleidungen

——

| Formmaterial | P20/718/738/NAK80/S136/2344 usw. |

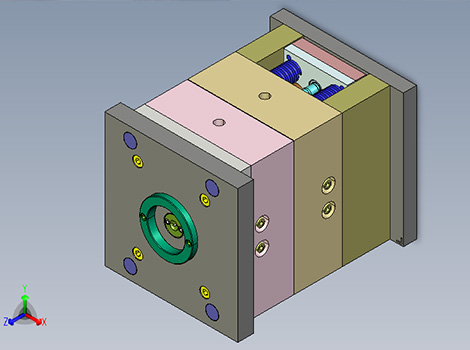

| Design-Software | Solidworks/PROE/UG/CAD.USW. |

| Kunststoff | ABS/PP/PS/PE/PVC/PA6 und andere |

| Injektionskanal | Heißkanal\ Kaltkanal |

| Formhohlraum | Einzelhohlraum |

| Formgröße | 1190*930*720 mm |

| Formbasis | xc48 |

| Schimmellebensdauer | 250.000–300.000 Aufnahmen |

Arbeitsprozess für Autotürverkleidungen

——

Die Gasnadel wird üblicherweise im mittleren Bereich am Boden des Hohlraums der Spritzgussform angebracht. Sie spritzt den geschmolzenen Kunststoff durch Stickstoff unter hohem Druck ein und bildet so einen mittleren Luftkanal im dickwandigen Teil, wodurch die Materialmenge um bis zu 40 % reduziert wird.

Die Heckklappenverkleidungsform wird durch eine Gasnadel direkt in die Kavität eingespritzt und in der Nähe des Angusses angeordnet, um sicherzustellen, dass das Gas in die gleiche Richtung wie die Schmelze strömt. Durch die Gashaltephase können Schrumpfspuren und Verformungen im dickwandigen Bereich beim herkömmlichen Spritzgießen vermieden werden. Außerdem kann die Oberflächenbeschaffenheit der Türverkleidung erheblich verbessert werden, wodurch die hohen Anforderungen an das Erscheinungsbild von Fahrzeuginnenverkleidungsteilen erfüllt werden können.

Die Heckklappenverkleidungsform von KRMOLD verwendet eine gasunterstützte Technologie und optimiert die Füllparameter (Gasverzögerungszeit 0,5 s, Druck 4,5 MPa) durch Moldex3D-Simulation, wodurch letztendlich keine Schrumpfungsmarkierungen im dickwandigen Bereich mit einer Wandstärke von 43,1 mm entstehen.

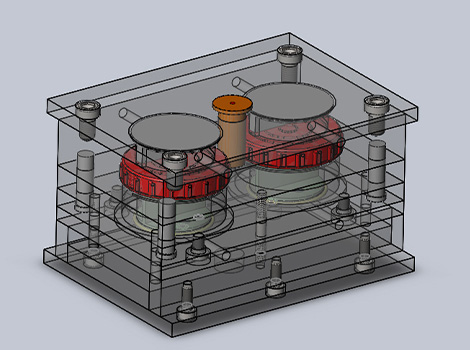

Zweikomponenten-Spritzgussform

Beim Zweikomponenten-Spritzgießen werden Kunststoffe unterschiedlicher Farben oder Materialien in zwei Teilen in einem einzigen Spritzgusszyklus gespritzt. Durch Drehen oder Wechseln der Formen entsteht eine Verbundstruktur. Bei Spritzgussformen für Autotürverkleidungen wird üblicherweise 2K-Spritzgießen verwendet, um ein hartes Skelett (z. B. PC/ABS) mit Soft-Touch-Oberflächen (z. B. TPE) zu kombinieren, um den Komfort im Innenraum zu erhöhen. Zudem werden durch die Kombination eines harten Klebstoffs und eines Elastomers (z. B. LSR) wasserdichte Dichtungen erreicht.

Die Spritzgussform dreht die hintere Form um 180°, um eine Zweifarben-Einspritzung zu ermöglichen, während die vordere Form fixiert ist, um die Genauigkeit der Hohlraumausrichtung zwischen den beiden Einspritzungen zu gewährleisten (Toleranz ±0,01 mm). Das Doppel-Top-Stick-System arbeitet unabhängig, die Federrückstellung vermeidet Rotationsstörungen, die Entformungsneigung beträgt >1,5° (raue Lederoberfläche).

Über KRMOLD

——

"KRMOLD konzentriert sich auf den Bereich der Konstruktion und Produktion von Präzisionsformen und verfügt über ein Fertigungsteam von über 200 professionellen Technikern, ein technisches F&E-Team von über 30 Ingenieuren und ein Full-Cycle-Serviceteam, das von der Beratung vor dem Verkauf bis zur Wartung nach dem Verkauf reicht und umfassende Prozessdienstleistungen vom Formenbau über die Präzisionsverarbeitung bis zum Spritzguss anbietet."

Warum uns wählen?

1. Komplettservice aus einer Hand

Wir bieten einen umfassenden Service, von der Integration der Anforderungen über die Formenkonstruktion und -herstellung bis hin zur Lieferung und zum Kundendienst.

Das technische Team ist intensiv in die Produktdesignphase des Kunden eingebunden, optimiert die Formstruktur und entwirft die Formzeichnungen mithilfe von Formflussanalysesoftware (wie Autodesk Moldflow, UGNX). Ausgestattet mit importierter CNC, Shadick-Drahtschneidemaschine, Spiegelentladungsausrüstung und anderen Präzisionsverarbeitungsgeräten, um eine Genauigkeit von ±0,02 mm zu erreichen;

Wir verfügen über eine große, intelligente Werkstatt zur Unterstützung von Sekundärverarbeitungen wie Siebdruck, Schweißen, Sprühen usw. Wir setzen das Qualitätssystem ISO13485 und IATF16949 strikt um und bieten kostenlosen Transport, regelmäßige Wartung der Formen und ein Jahr Garantieservice.

2. Vollständiges Qualitätskontrollsystem

Wir verfügen über eine umfassende Produktionswerkstatt mit 5-Achs-Bearbeitungszentren von Makino, Spritzgussmaschinen von Haitian und anderen namhaften Geräten aus dem In- und Ausland, um Verzögerungen in der Ausgangsverarbeitung zu vermeiden. Mithilfe der Koordinatenmessmaschine CMM und des dreidimensionalen Prüfgeräts erfolgt eine vollständige Prüfung der wichtigsten Abmessungen sowie die Umsetzung des PDCA-Zyklus-Qualitätsmanagements. Darüber hinaus erstellen wir einen vollständigen Qualitätsprüfbericht für Spritzgussformen.

3. Genaue Lieferkontrolle zur Gewährleistung des Projektzeitplans

Durch digitales Management wird der Produktionsfortschritt von Auftragsbeginn an überwacht. Daten zu verschiedenen Aufträgen und Lieferterminen werden überwacht. Sobald Faktoren auftreten, die zu Verzögerungen führen können, kann sofort eine Beschleunigung des Produktionsplans veranlasst werden, um sicherzustellen, dass der Kunde die Herstellung der Kunststoffspritzgussformen innerhalb der Lieferzeit abschließt.

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.