Spezifikation der Spritzgussform für Autostoßstangen

——

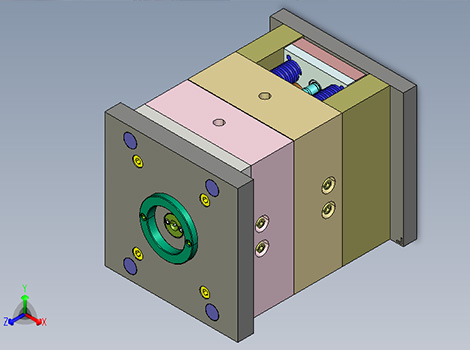

| Formbasis | LKM, HASCO, DME |

| Formmaterial | P20, S136, 718 usw. |

| Produktmaterial | PC, PP, ABS, PPS, PE usw. |

| Stahlhärte | HRC28 – HRC60 |

| Stahlbehandlung | Abschrecken / Nitrieren / Erhitzen usw. |

| Mold Runner | Heiß-/Kaltkanal |

| Formenbau-Software | CAD.CAM.PROE.UG usw. |

| Schimmellebensdauer | 50.000 Mal |

| Tortyp Produkte Größe | Seitentor, Untertor, Punkttor, Kantentor usw. |

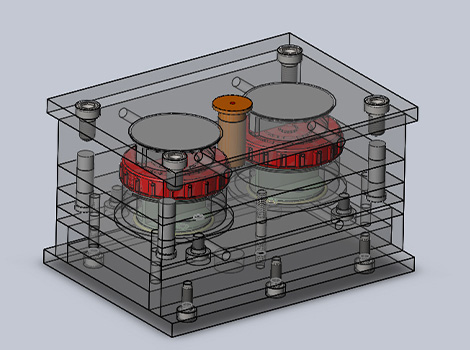

| Formhohlraum | Einzelkavität / Mehrfachkavität |

Beschreibung der Spritzgussform für Kunststoffstoßstangen

——

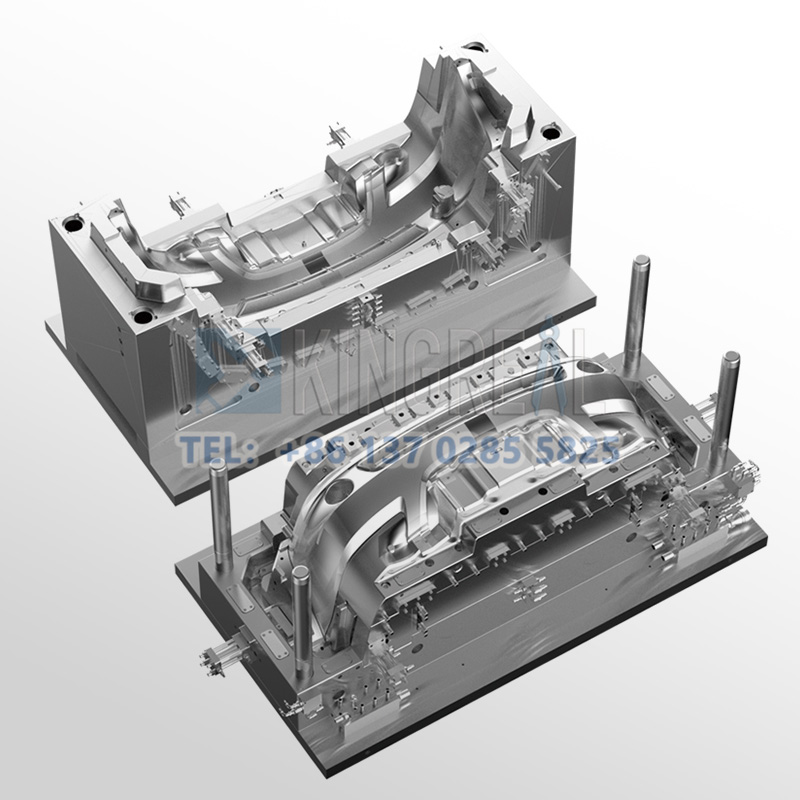

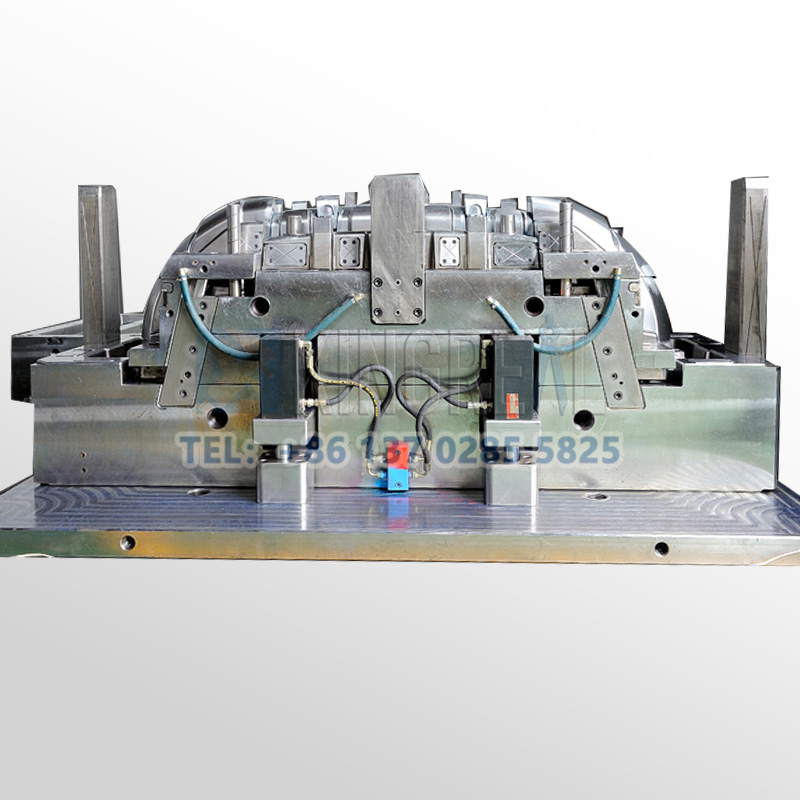

Die vordere Stoßstange eines Autos ist eines der wichtigsten optischen Teile. Um ausreichend Festigkeit und Steifigkeit sicherzustellen und gleichzeitig ihr geringes Gewicht zu erreichen, muss Kunststoff verwendet werden, allgemein bekannt als Kunststoff-Stoßstangen-Spritzguss. Krmold, ein professioneller Hersteller von Spritzgussformen, entwickelt und testet die Formen entsprechend den Produktionsanforderungen des Kunden und bietet Serviceleistungen für die Herstellung, Modifikation und Prüfung des gesamten Prozesses. Damit unterstützt Krmold Kunden aus der Automobilindustrie bei der Entwicklung zahlreicher Lösungen für Spritzgussformen für Stoßstangen und hat bei der Optimierung des Kühlsystems große Durchbrüche erzielt. Krmold, ein professioneller Hersteller von Spritzgussformen, kann den gesamten Produktionsablauf entsprechend den Produktionsanforderungen des Kunden entwickeln und fertigen. Wir helfen Kunden aus der Automobilindustrie dabei, viele Male Spritzgusslösungen für Stoßstangen zu entwickeln und erzielen große Durchbrüche bei der Entwicklung der Formstruktur und der Optimierung des Kühlsystems.

Die Spritzgussform für Autostoßstangen ist ein Spezialwerkzeug für die Massenproduktion von Autostoßstangen. Dabei wird geschmolzener Kunststoff bei hoher Temperatur in die Form gespritzt, abgekühlt und geformt, um die Stoßfängerteile den Designanforderungen entsprechend herzustellen. Als Rohstoffe für die Kunststoff-Spritzgussform für Stoßstangen von KRMOLD werden üblicherweise vorgehärteter Stahl (z. B. 1.2738, P20) oder Edelstahl (S136) mit einer Härte von 30–50 HRC verwendet, um sicherzustellen, dass die Härte nicht zu hoch ist. Die Härte von 30–50 HRC gewährleistet Verschleißfestigkeit und lange Lebensdauer und kann an das Spritzgussverfahren zum Auflösen, Einspritzen und Abkühlen verschiedener Rohstoffe für Autostoßstangenprodukte angepasst werden, z. B. Materialien auf Polypropylenbasis, thermoplastische Polyolefine und glasfaserverstärkte Materialien.

Designmerkmal der Auto-Stoßfängerform

——

★Eigenschaften von Kunststoffteilen für Autostoßstangenformen:

1. Komplexe Form, große Größe, relativ geringe Wandstärke, gehört zu großen dünnwandigen Formteilen.

2. Die Teile weisen viele Löcher und Verstärkungsstäbe auf und der Schmelzflusswiderstand beim Spritzgießen ist groß.

3. Auf der Innenseite des Formteils befinden sich drei umgekehrte Schnallen, und es ist sehr schwierig, den Kern an jeder Stelle seitlich herauszuziehen.

"Entsprechend den tatsächlichen Eigenschaften der Stoßfängerform setzt KRMOLD bei der Entwicklung und Herstellung von Spritzgussformen für Kunststoffstoßfänger auf fortschrittliche Technologie für innere Trennflächen und entwirft Entlüftungs- und Luftvermeidungsnuten, um die große Anzahl von Durchgangslöchern in der Stoßfängerform zu berücksichtigen, von denen einige auch großflächig sind. Das Gießsystem der Stoßfängerform verfügt über ein integriertes Heißkanalsystem, das das Öffnen und Schließen der acht Heißdüsen über den Antrieb des Überzylinders steuert. Dadurch werden ideale Ergebnisse erzielt, ohne dass Schmelzspuren auf der Oberfläche der Formteile entstehen. "

★Der Gesamtdesigneffekt der Autostoßstangenform:

1. Die Autostoßstangenform verwendet eine interne Trenntechnologie, die das schöne Erscheinungsbild der Formteile gewährleistet.

2. Die Spritzgussform für Autostoßstangen verwendet die sekundäre Kernziehstruktur „Compound Slanting Top“, die das Problem des seitlichen Kernziehens in den komplexen Teilen der Formteile löst.

3. Die Spritzgussform für Autostoßstangen verwendet ein Heißkanal-Gießsystem mit Achtpunkt-Nadelventil-Sequenzventil, das das Problem der Schmelzfüllung bei großen dünnwandigen Formteilen löst.

4. Die Autostoßstangenform verwendet Hydraulikdruck als Kraft des Entformungssystems, wodurch das Problem der großen Entformungskraft und des schwierigen Zurücksetzens der Druckteile gelöst wird.

Produktionsprozess für Autostoßstangenformen

——

Gasunterstütztes Spritzgießen (GAIM)

Die Stoßfängerform verwendet das gasunterstützte Spritzgussverfahren (GAIM). Dabei wird eine feste Menge geschmolzenen Kunststoffs (z. B. PP, ABS usw.) in den Hohlraum der Form eingespritzt. Das Füllvolumen wird auf 75 % bis 99,9 % kontrolliert, wobei ein Teil des Raums für die Gasinfiltration frei bleibt. Die Volumenschrumpfung im dickwandigen Bereich wird durch Gasnachdruck ausgeglichen, wodurch das Problem von Schrumpfungsspuren auf der Stoßfängeroberfläche gelöst wird. Die hohle Konstruktion der Stoßfängerform reduziert den Materialverbrauch (8 % bis 15 %) und verbessert die Steifigkeit und Verformungsbeständigkeit der Verstärkung.

Autostoßfängerformen nutzen das MuCell-Verfahren, um überkritischen Stickstoff (N₂) oder Kohlendioxid (CO₂) in die Schmelze zu injizieren und so ein einphasiges Flüssigkeitsgemisch zu bilden. Nach dem Einspritzen der Schmelze in die Form löst der Druckabfall die Diffusion des Gases in den Kern aus, wodurch eine gleichmäßige geschlossenzellige Struktur mit einem Durchmesser von 1–100 μm entsteht. Das Innere des Stoßfängers weist eine Sandwichstruktur (dichte Außenhaut + Schaumkern) auf. Autostoßfängerformen können mithilfe des MuCell-Verfahrens eine Zellstruktur realisieren, die das Gewicht des Stoßfängers deutlich reduziert und gleichzeitig seine mechanischen Eigenschaften (z. B. Schlagfestigkeit) beibehält.

Warum uns wählen?

——

1. Komplettservice aus einer Hand

Wir bieten einen umfassenden Service, von der Integration der Anforderungen über die Formenkonstruktion und -herstellung bis hin zur Lieferung und zum Kundendienst.

Das technische Team ist intensiv in die Produktdesignphase des Kunden eingebunden, optimiert die Formstruktur und entwirft die Formzeichnungen mithilfe von Formflussanalysesoftware (wie Autodesk Moldflow, UGNX). Ausgestattet mit importierter CNC, Shadick-Drahtschneidemaschine, Spiegelentladungsausrüstung und anderen Präzisionsverarbeitungsgeräten, um eine Genauigkeit von ±0,02 mm zu erreichen;

Wir verfügen über eine große, intelligente Werkstatt zur Unterstützung von Sekundärverarbeitungen wie Siebdruck, Schweißen, Sprühen usw. Wir setzen das Qualitätssystem ISO13485 und IATF16949 strikt um und bieten kostenlosen Transport, regelmäßige Wartung der Formen und ein Jahr Garantieservice.

2. Bereitstellung von Spritzgussformen im Werk zur Probeformänderung

Die Produktionswerkstatt ist mit Spritzgussmaschinen namhafter Marken aus dem In- und Ausland ausgestattet, beispielsweise von Nissei und Toshiba aus Japan. Wir bieten unseren Kunden Werksprüfungen an, um die Qualität und Präzision der Formen sicherzustellen. Nach der Formprüfung erstellen wir einen Prüfbericht und unterstützen Kunden bei der Anpassung der Spritzparameter.

3. Reiche Erfahrung in der Projektproduktion

Wir beliefern über 20 Branchen wie Medizin, Automobilindustrie, 3C-Elektronik usw. Die Fälle umfassen Präzisionsformen für medizinische Geräte, Automobilsteckverbinder und andere komplexe Teile. Zu den kooperierenden Marken gehören Ford, Mercedes-Benz, BMW, Audi und Great Wall Motor.

Ein Team von Ingenieuren mit mehr als 10 Jahren Erfahrung, um Vorschläge zur Produktstrukturoptimierung und Kostenkontrolle zu unterbreiten

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.