Spritzgusslösungen für die Fahrzeugbeleuchtung

——

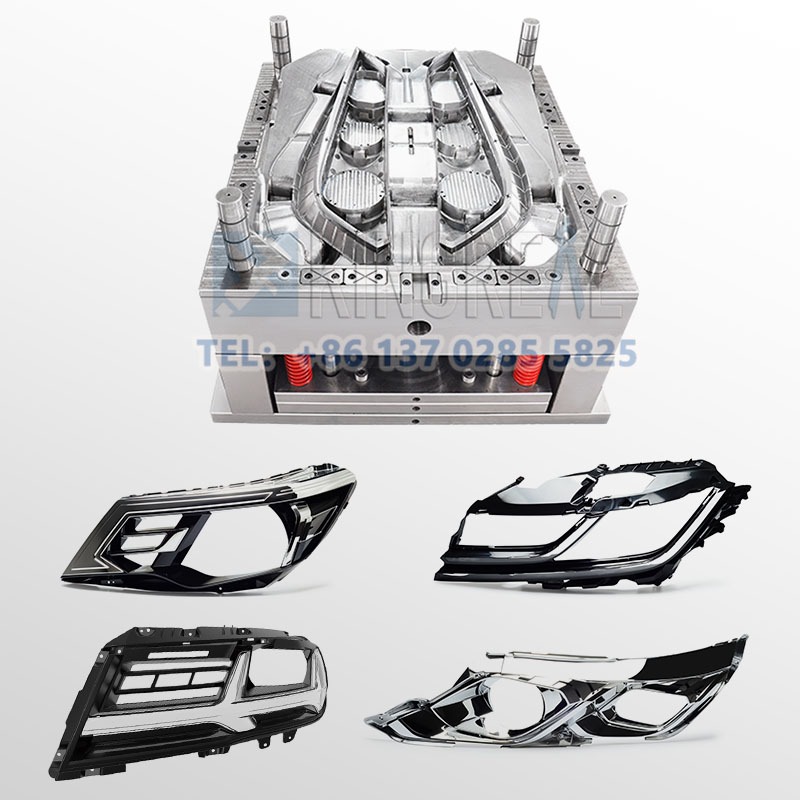

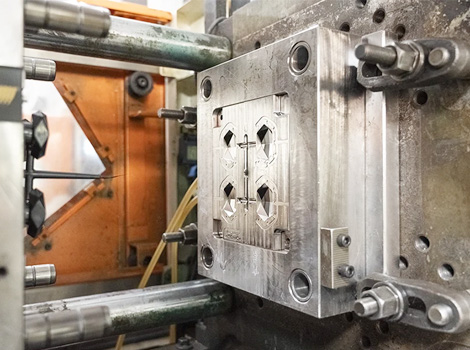

KRMOLD bietet seinen Kunden Komplettlösungen für Spritzgussformen für Fahrzeugbeleuchtung. Dank umfassender Design- und Produktionskapazitäten beliefert KRMOLD Unternehmen der Fahrzeugbeleuchtung mit hochpräzisen, langlebigen (bis zu 30.000 Zyklen) Spritzgussformen, um den Bedarf der Kunden an hochwertigen Fahrzeugbeleuchtungsprodukten in großen Stückzahlen zu decken.

Im Bereich der Fahrzeugbeleuchtung werden Spritzgussformen für Fahrzeugbeleuchtung verwendet, um Kunststoffteile mit komplexen Strukturen wie Lampengehäusen, Lichtleiterstreifen, Linsen usw. herzustellen. Da für Fahrzeugbeleuchtungsteile sehr hohe optische Eigenschaften erforderlich sind, müssen die Spritzgussformen sicherstellen, dass die Produktoberflächen glatt und frei von Blasen oder Verformungen sind. KRMOLD verfügt über ein professionelles Produktions- und Designteam, um den Kunden standardmäßige Industrieproduktionsprozesse zu bieten. KRMOLD hat sich verpflichtet, den Kunden dabei zu helfen, eine komplette Produktionslösung bereitzustellen und ein langfristiger Partner zu werden! Die Materialschrumpfung und Abkühlungsrate sollen Lichtstreuung vermeiden.

Spezialisiertes Design und Produktionskapazität für Spritzgussformen

——

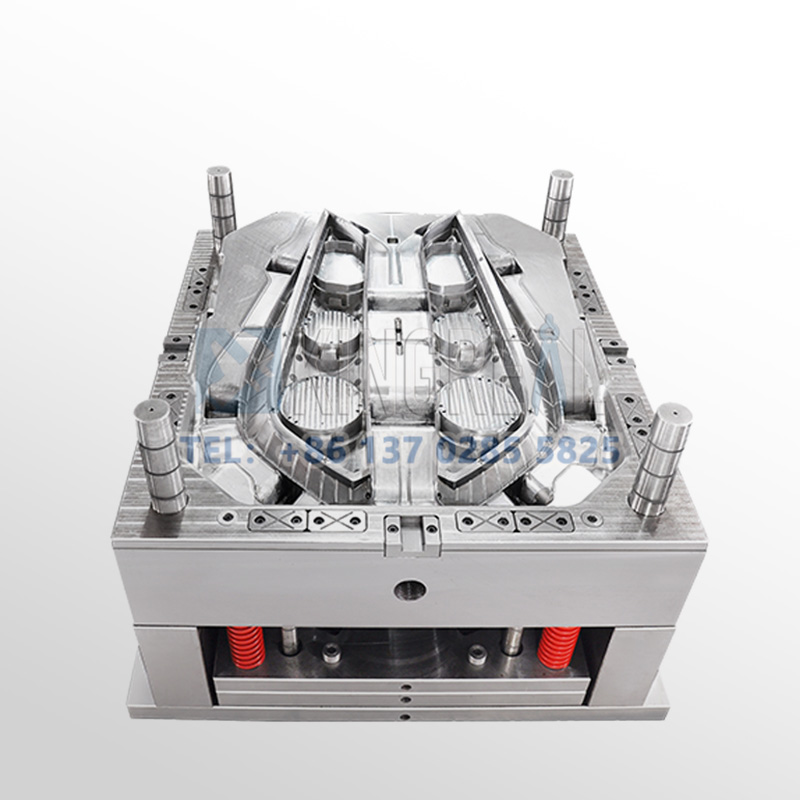

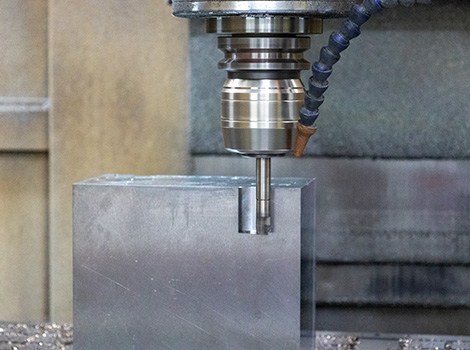

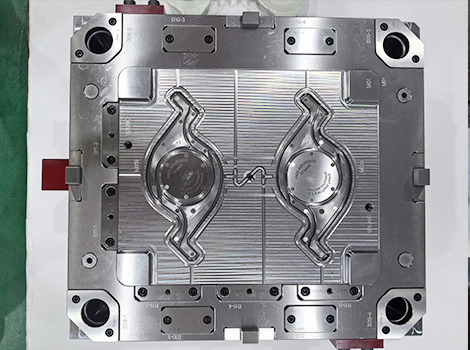

KRMOLD setzt bei der Herstellung von Spritzgussformen für Fahrzeugbeleuchtungen die Makino V33CNC und die EDGE-Spark-Maschine ein. Dadurch wird der Formkern vollständig bearbeitet (Reduzierung von Verbindungsstellen und Chargenfronten). Die Oberflächenrauheit der Kavität erreicht Ra0,02 μm oder weniger. Durch die Tieflochbohrtechnologie wird der Kühlkanal nahe der Formoberfläche realisiert, was die Zykluszeit um 15 % verkürzt.

KRMOLD verfügt außerdem über ein perfektes Qualitätskontrollsystem für die Herstellung von Spritzgussformen für Autobeleuchtungen. Dabei wird ein dreidimensionales Messsystem (Hexagon) angewendet, um die Genauigkeit der Formen zu prüfen und sicherzustellen, dass die Maßtoleranz ≤±0,005 mm beträgt. Gleichzeitig haben die Spritzgussprodukte von KRMOLD die Qualitätsprüfung nach ISO 9001 und IATF 16949 bestanden und es wurde eine standardisierte Prozessdokumentation vom Entwurf bis zur Lieferung eingeführt. Außerdem wird mit jedem Kunden ein kooperativer Ansatz verfolgt, um sicherzustellen, dass jedes Projekt die gewünschten Ergebnisse erzielt.

Technische Merkmale der Spritzgussform für Fahrzeugbeleuchtung

——

Spritzgussformen für Fahrzeugbeleuchtungen produzieren Fertigteile mit einer Maßgenauigkeit von ± 0,3 % bis ± 0,5 %, einer Oberflächenrauheit (Ra) von 0,8–1,6 μm und einer Dichte nahe dem theoretischen Wert von über 95 %. Dies ist entscheidend für Präzisionsteile in der Fahrzeugbeleuchtung (wie Sensorgehäuse oder Befestigungsteile), da es die Folgeverarbeitungskosten senkt und die Zuverlässigkeit verbessert.

KRMOLD-Spritzgussformen eignen sich für Edelstahl, Titanlegierungen usw. Beispielsweise optimiert das geringe Gewicht von Titanlegierungen (nur 60 % der Dichte von Stahl) das Gewicht einer Scheinwerferhalterung oder eines Scheinwerfergehäuses bei gleichbleibend hoher Festigkeit. Darüber hinaus kann die hohe Hitzebeständigkeit von Wolframlegierungen für Beleuchtungskomponenten genutzt werden, die eine hohe Temperaturbeständigkeit erfordern (z. B. LED-Kühlkörpermodule).

KRMOLD entwickelt Spritzgussformen für die Automobilbeleuchtung, die für die Massenproduktion geeignet sind. Die Lebensdauer einer Form beträgt bis zu 300.000 Zyklen und die Materialausnutzung liegt bei nahezu 100 %. In der Automobilbeleuchtungsindustrie können dadurch die Herstellungskosten standardisierter Komponenten wie Metallklammern und Befestigungsschrauben deutlich gesenkt werden.

Spezifikation der Spritzgussform für Fahrzeugbeleuchtung

——

| Formkern | DIN2312,2738,2344,718,S136,8407,NAK80,SKD61,H13 usw. |

| Formstandard | HASCO, DME, MEUSBURGER, JIS, CHINA LKM Standard |

| Formhohlraum | Einzeln/Mehrfach |

| Maximale Formgröße | 1500*1500 mm |

| Formmaterial | H13,2190 VAR,Harz,Kunststoff |

| Kunststoff | PP, PC, PS, PE, PET, POM, PA, PU, PVC, ABS, PMMA usw. |

| Schimmellebensdauer | 30.000 |

| Oberflächenbehandlung | Polieren, Strukturieren, Malen, Siebdruck, schlüsselfertiges Projekt |

CGängige Spritzgussverfahren

——

„Automobilbeleuchtungs-Spritzgussformen umfassen verschiedene Arten von Spritzgussverfahren, um eine Vielzahl individueller Produktionsanforderungen der Kunden zu erfüllen.“

Rotations- oder Drehformverfahren zur Gewährleistung einer präzisen Ausrichtung der Hohlräume zwischen den beiden Einspritzungen, verwendet zum Compoundieren von Hartstrukturen (PC/ABS) mit Elastomerdichtungen (TPE), beispielsweise zur Herstellung von Lampenschirmen in klarer und mattierter Ausführung.

Das gasunterstützte Spritzgussverfahren erzeugt Hohlstrukturen, wie z. B. Verstärkungen für Autoscheinwerfergehäuse oder verdeckte Luftkanäle, wodurch Schrumpfstellen vermieden und die Oberflächenebenheit verbessert wird. Das Verfahren nutzt Hochdruckgas, um die Schmelze so zu befördern, dass sie den Hohlraum vollständig füllt und eine Hohlstruktur im Inneren des Teils erzeugt. Gleichzeitig werden Schrumpfung und Verformung durch die Aufrechterhaltung des Gasdrucks reduziert.

Anwendung von Kunststoff-Spritzgussformen für Autoscheinwerfer

——

„Spritzgussformen für die Fahrzeugbeleuchtung werden in mehreren Schlüsselbereichen von Fahrzeugbeleuchtungssystemen eingesetzt.“

Wichtige Außenleuchtenbaugruppen

1. Scheinwerfer (Scheinwerfer)

Scheinwerfer-Spritzgussformen werden zur Herstellung der Kernkomponenten von Fahrzeugscheinwerfern verwendet, darunter Linsen, dekorative Rahmen, Gehäuse und Reflektoren.

2. Rücklicht

Um den Anforderungen der Personalisierung gerecht zu werden, müssen bei Rückleuchtenformen sowohl Funktionalität als auch Dekoration berücksichtigt werden, beispielsweise durch 3D-Drucktechnologie, um eine komplexe Modellierung gekrümmter Oberflächen zu erreichen.

Andere Außenlampen

Nebelscheinwerfer, Blinker, Tagfahrlicht

Die Formen für diese Lampen müssen an die Bauraum- und Formanforderungen der verschiedenen Modelle angepasst werden.

Innenbeleuchtung & Funktionsleuchten

Ambientebeleuchtung im Innenraum, Hintergrundbeleuchtung der Instrumententafel

Spritzgussformen zur Herstellung von Lichtleitern, Lampenschirmen und anderen Bauteilen mit gleichmäßiger Lichtverteilung durch hochtransluzente Materialien (z. B. PMMA) und präziser Texturierung.

FAQ: Wie erhalte ich ein Angebot für kundenspezifische Spritzgussformen?

——

1. Geben Sie die Art des Kunststoffs (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Sprühen, Siebdruck) an.

2. Es sollten 2D- oder 3D-Zeichnungen von Kunststoffteilen bereitgestellt werden.

3. Geben Sie das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.