Was ist eine Spritzgussform für Auto-Armaturenbretter?

——

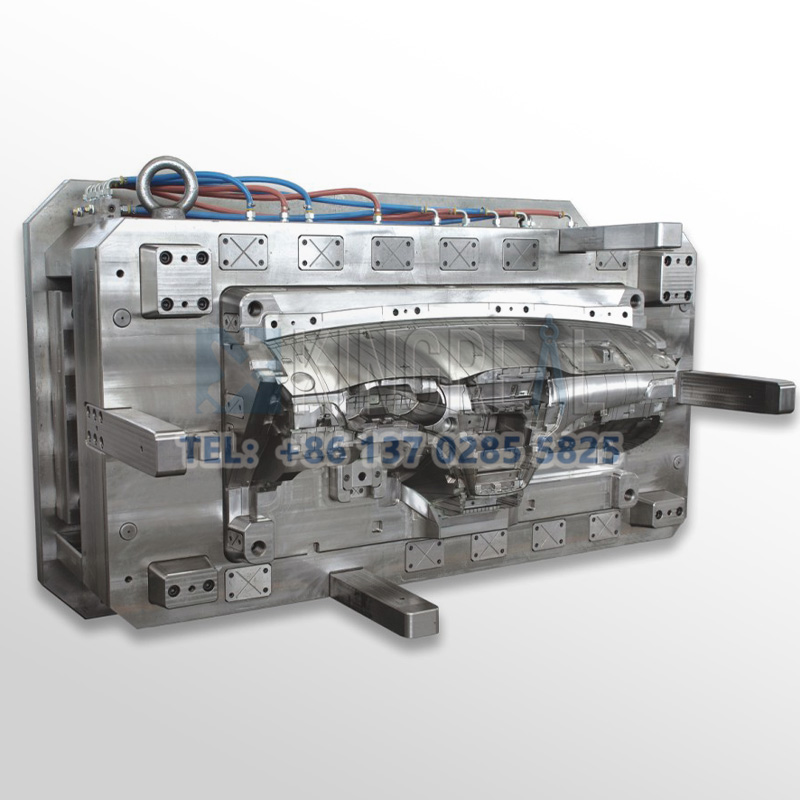

Die Spritzgussform für Armaturenbretter von KRMOLD ist für die Herstellung von Armaturenbrettern für Autos konzipiert. Beim Spritzguss wird geschmolzenes Kunststoffmaterial (wie ABS, Polypropylen usw.) in die Formhöhle eingebracht und nach dem Abkühlen und Aushärten werden die Armaturenbrettkomponenten geformt, um die Designanforderungen zu erfüllen.

Spritzgussformen für Armaturenbretter wurden entwickelt, um Herstellern die Produktion komplexer Armaturenbrettkomponenten mit hohen Toleranzen in großen Stückzahlen zu ermöglichen und so Konsistenz und Qualität während der Massenproduktion zu gewährleisten. Sie eignen sich besonders für Fahrzeuginnenräume, die nicht nur elegant und stilvoll, sondern auch langlebig und pflegeleicht sind.

In der Automobilindustrie sind Spritzgussformen die wichtigsten Spritzwerkzeuge für die Massenproduktion von Instrumententafeln. Beispielsweise werden Instrumententafelkörper, Dekorblenden, Ablagefächer und andere Komponenten mit solchen Formen hergestellt. Da Automobile hohe Anforderungen an Sicherheit und Ästhetik stellen, müssen die Formen gewährleisten, dass die Produkte frei von Einfallstellen und Graten sowie formstabil sind.

Gleichzeitig weisen Instrumententafeln in Kraftfahrzeugen häufig gekrümmte Oberflächen, Knopflöcher, Lüftungsschlitze und andere empfindliche Strukturen auf, sodass die Formen mit einem hohen Maß an Präzision entworfen werden müssen.

Spritzgussform-Spezifikation

——

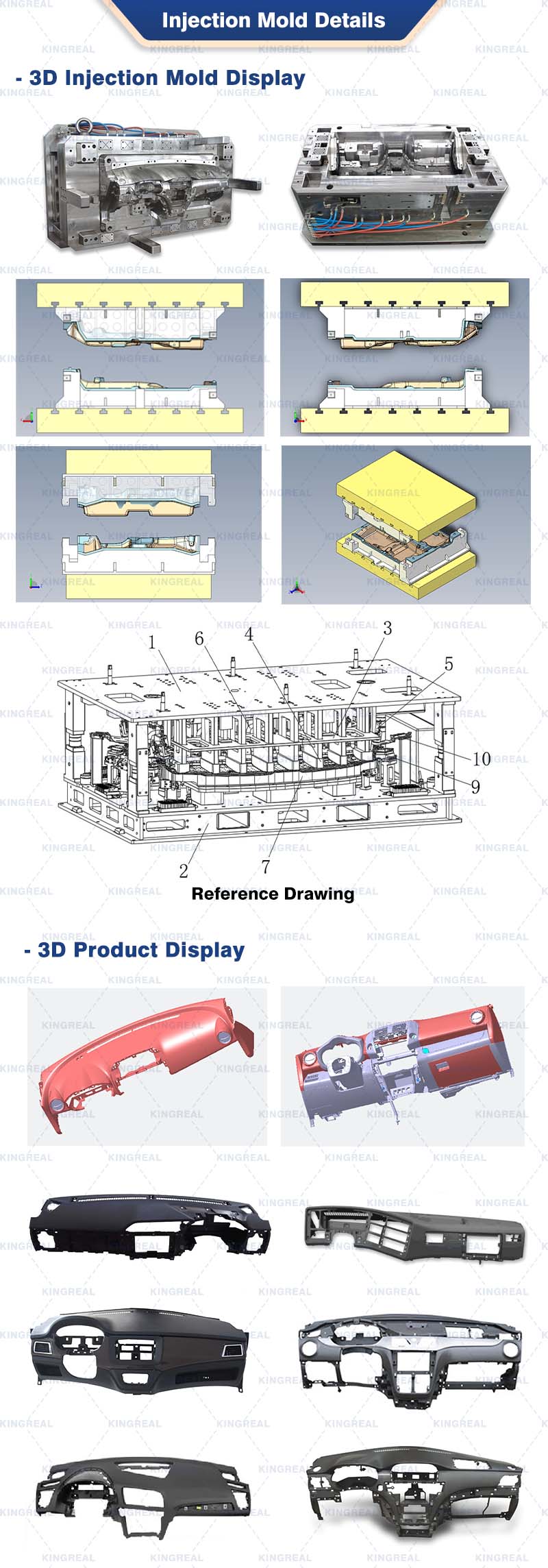

Spritzgussformtyp | Automobil-Spritzgussform |

Formstahltyp | P20 |

Formbasis | S50c |

Formhohlraum | 1 Hohlraum |

Größe der Spritzgussform | 2710x1890x1700mm |

Gewicht der Spritzgussform | 34.5T |

Oberflächenbehandlung von Formen | Poliert. Geätzt. Textur usw. |

Wandstärke des Kunststoffprodukts | 2,5 mm |

Formschrumpfung | 0,42 % |

Formtoleranz | ±0,02 mm |

Formverarbeitungsmaterial | PP/ABS/PC+ABS-Mehrstoffformen |

Schimmelpilzleben | Über 500.000 Mal Leben. |

Spritzguss-Kommunikation

——

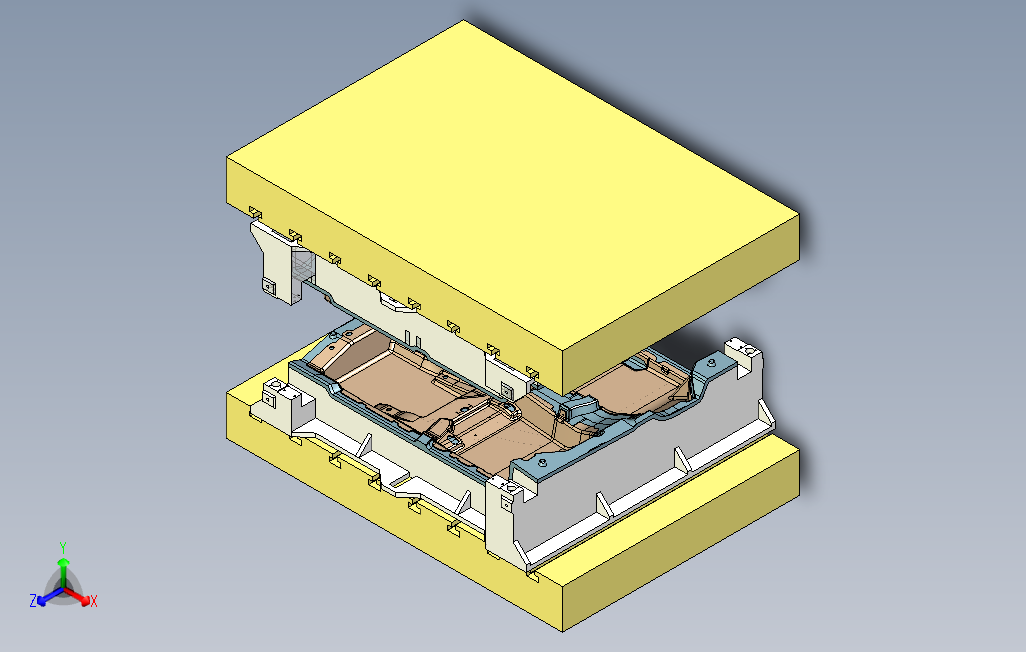

1. Kern

2. Hohlraum

3. Schieberegler

4. Auswerferstifte

5. Kühlkanal

6. Formmaterialien: P20, H13

Design und Herstellung von Spritzgussformen für die Automobilindustrie

——

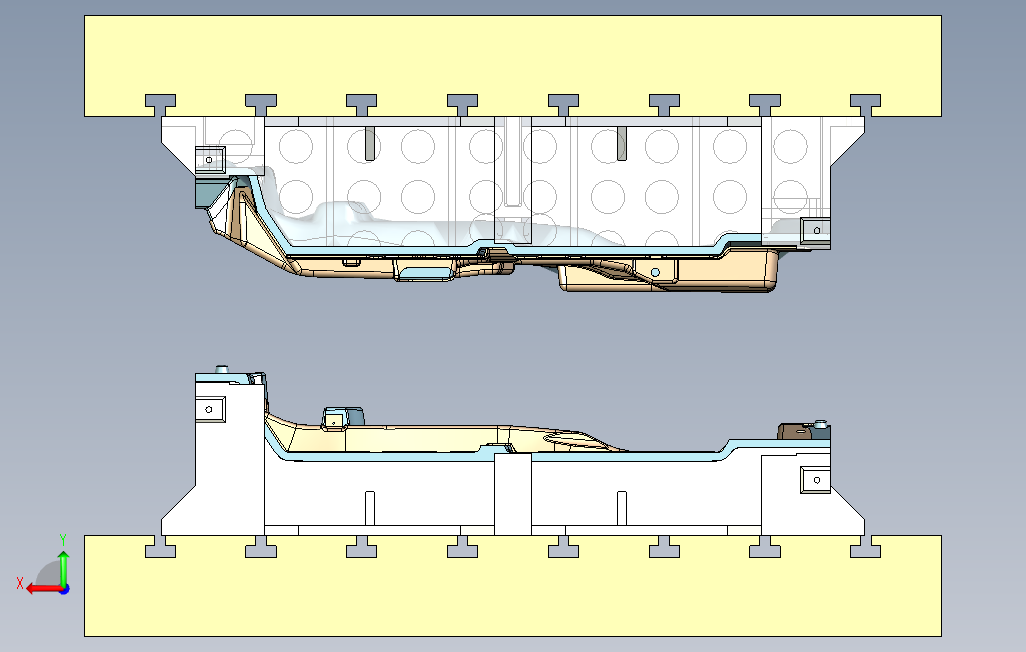

Formen für Autoinstrumententafeln weisen häufig unregelmäßige Trennflächen, mehrere Schieber und ein Oberblockdesign auf. Diese müssen durch Simulation anhand der Materialeigenschaften (wie Schrumpfung, elastischer Verformungskoeffizient) und der Formtemperatur optimiert werden. Außerdem wird sichergestellt, dass die Kühlwasserführung der Spritzgussform unter Berücksichtigung der schnellen Formgebung und der Temperaturgleichmäßigkeit sinnvoll ist und Verformungen oder Versagen der Form aufgrund thermischer Belastung vermieden werden.

KRMOLD setzt Präzisionsbearbeitungstechnologie (z. B. CNC, EDM) ein, um die Toleranz der Schlüsselkomponenten zu gewährleisten. Gleichzeitig wird eine Oberflächenverfestigungsbehandlung (z. B. Nitrieren, Plattieren) an den Kernkomponenten durchgeführt, um die Verschleißfestigkeit und Lebensdauer zu erhöhen. Stahlmaterialien (z. B. vorgehärteter Stahl oder korrosionsbeständiger Stahl) werden entsprechend der Lebensdauer der Form ausgewählt. Die individuelle Materialauswahl erfolgt basierend auf den Eigenschaften des Spritzgussmaterials (z. B. ABS, PC/ABS).

Verwenden Sie hochverschleißfeste und hochpräzise Komponenten (z. B. der Marken HASCO oder DME) für Standardteile, um die Stabilität des Werkzeugbetriebs zu gewährleisten. Kontrollieren Sie Einspritztemperatur, Druck und Haltezeit, optimieren Sie Füllgeschwindigkeit und Abkühlrate, um Blasen, Schrumpfspuren und andere Defekte zu reduzieren. Parameterkombinationen müssen durch DOE-Experimente überprüft werden, um die Formkonsistenz sicherzustellen.

Warum sollten Sie sich für Spritzgussformen für Armaturenbretter in Autos entscheiden?

——

1. CNC-gesteuerte Formmaschinen gewährleisten, dass Spritzgussformen mit engen Toleranzen und hoher Präzision hergestellt werden, sodass die Teile perfekt in Baugruppen passen.

2. Spritzguss eignet sich ideal für die Massenproduktion und ist das bevorzugte Verfahren zur Herstellung großer Stückzahlen von Autoinnenteilen.

3. Materialflexibilität: Für Innenkomponenten kann eine breite Palette von Materialien, einschließlich schlagfester Kunststoffe und Verbundwerkstoffe, verwendet werden, um maximale Haltbarkeit und Ästhetik zu gewährleisten.

4. Anpassung: Spritzguss bietet Designflexibilität von der Texturierung bis zur Farbgebung und ermöglicht es Herstellern, einzigartige und funktionale Teile zu erstellen.

5. Reduzierte Arbeitskosten und Vorlaufzeiten. Sobald die Form erstellt ist, ist der Produktionsprozess hochautomatisiert, was Arbeitskosten und Vorlaufzeiten reduziert.

6. Kosteneffizienz, Massenproduktion und reduzierter Materialabfall machen Spritzguss zu einer kostengünstigen Lösung für Autoinnenteile.

Gängige Spritzguss-Produktionsverfahren für Armaturenbretter in Kraftfahrzeugen

——

1.Konventionelles Spritzgießen (CIM)

Anwendungsszenario: Herstellung von Instrumententafelkörpern, Skeletten und anderen Grundstrukturen.

Wichtige Punkte der Formenkonstruktion:

Verwenden Sie zur Verbesserung der Effizienz ein Design mit mehreren Hohlräumen, müssen Sie jedoch die Verteilung der Tore (wie etwa Fächertore oder latente Tore) ausgleichen, um Probleme mit der Fusionslinie zu vermeiden.

Für dickwandige Bereiche (z. B. Instrumententafel-Befestigungssäulen) sollte das Kühlsystem optimiert werden, um Einlaufstellen und Deformationen vorzubeugen.

2.Gasunterstütztes Spritzgießen (GAM)

Funktion: Durch die Injektion von Stickstoff zur Bildung eines Hohlkanals wird der Materialverbrauch reduziert und die Steifigkeit des Teils erhöht. Reduziert das Gewicht um mehr als 30 % und verringert die innere Spannung, geeignet für große Instrumententafelträger.

Punkte zur Formengestaltung:

Es müssen Gasnadeln in der Form vorab eingebaut und der Gasströmungsweg entworfen werden (z. B. Verteilung entlang der Verstärkung).

Die Oberfläche der Hohlräume muss hochglanzpoliert sein, um durch Gaseintritt verursachte Oberflächendefekte zu vermeiden.

3.Zweikomponenten-/Mehrfarbenformung (Zweikomponenten-/Mehrfarbenformung)

Anwendung: Herstellung von Teilen mit integrierten harten und weichen Materialien oder unterschiedlichen Farben (z. B. Instrumententafelverkleidung kombiniert mit dem Substrat). Gleichzeitiges Formen von Soft-Touch-Bereichen auf der Oberfläche der Instrumententafel (TPE-Beschichtung) und des harten Substrats (PC/ABS).

Punkte zur Formengestaltung:

Verwenden Sie eine Rotationsform- oder Kaskadenformstruktur, um sequentielles Spritzgießen mehrerer Materialien zu erreichen.

Um ein Ablösen der Schnittstelle zu vermeiden, müssen die Schrumpfungsunterschiede verschiedener Materialien genau kontrolliert werden.

Über KRMOLD

——

KRMOLD konzentriert sich auf den Bereich der Konstruktion und Produktion von Präzisionsformen und verfügt über ein Produktionsteam mit über 200 professionellen Technikern, ein technisches F&E-Team mit über 30 Ingenieuren und ein Full-Cycle-Serviceteam, das die Beratung vor dem Verkauf bis hin zur Wartung nach dem Verkauf abdeckt und umfassende Prozessdienstleistungen vom Formendesign über die Präzisionsverarbeitung bis zum Spritzguss bietet.

KRMOLD ist mit internationaler Spitzenausrüstung wie CNC-Bearbeitungszentren, Präzisionsfunkenmaschinen von Japan Makino, Drahtschneidemaschinen von Japan Shadick, Spritzgussmaschinen von Japan Toshiba und Produktionsausrüstungen anderer nationaler und internationaler Marken ausgestattet, um eine Verarbeitungsgenauigkeit von ± 0,002 mm zu erreichen und den Anforderungen einer Vielzahl von hochpräzisen Kunststoff-Spritzgussformen gerecht zu werden.

Als langjähriger Formenlieferant für Ford, Mercedes-Benz, BMW und andere Fortune 500-Unternehmen hat KRMOLD mehr als 500 Sätze von Formen für Autobeleuchtungen, Innenraumteile und andere Kooperationsprojekte geliefert. KRMOLD produziert Spritzgussformen für die Automobilindustrie, die Medizinindustrie, die Möbelindustrie, die Unterhaltungselektronikindustrie und so weiter.

KRMOLD ist bestrebt, seinen Kunden komplette Produktionslösungen anzubieten, von der Konstruktion und Produktion bis hin zum Kundendienst und einem umfassenden Service aus einer Hand, um den Kunden bei der Lösung ihrer Produktionsanforderungen zu helfen und eine langfristige Zusammenarbeit und freundschaftliche Beziehungen mit ihnen aufzubauen.

Häufig gestellte Fragen

——

1.Wie erhalte ich ein Angebot für kundenspezifische Spritzgussformen?

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

2. Wie lange dauert es, bis ich ein Angebot für eine Spritzgussform erhalte?

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

3. Wie hoch ist die Lieferzeit für Spritzgussformen?

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.