Auto-Rückspiegel-Formlösung

——

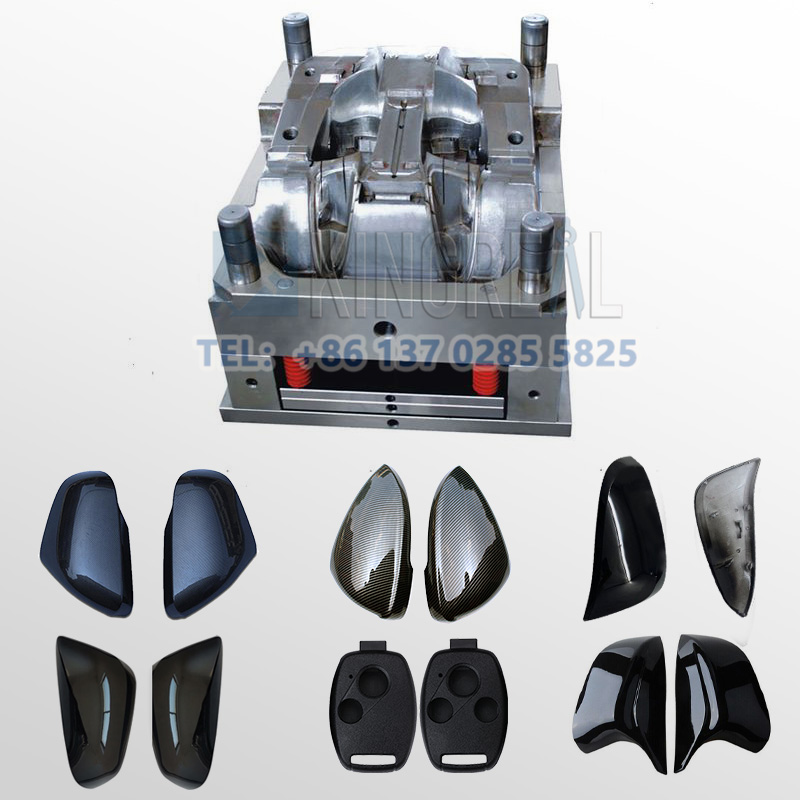

KRMOLD bietet eine Komplettlösung für die Massenproduktion von Autospiegelgehäusen, -rahmen und zugehörigen Komponenten. Die Auto-Rückspiegelform ist an die stromlinienförmigen, gekrümmten Oberflächen und das aerodynamische Design des Gehäuseformprozesses angepasst. Sie ermöglicht den Formprozess der Schale und unterstützt das Einbetten oder Reservieren von Montagepositionen für Komponenten wie Blinker, Kameras, Heizelemente usw. sowie die Verarbeitung von Hochglanz, Ledertextur, Beschichtungen und anderen optischen Effekten.

KRMOLD hat es sich zur Aufgabe gemacht, die spezifischen Anforderungen der Automobilindustrie zu erfüllen, indem es präzise und langlebige Formen für die Produktion von Spiegeln für eine Vielzahl von Fahrzeugen bereitstellt. Die Autospiegelformen von KRMOLD werden sorgfältig unter Verwendung modernster Technologie und hochwertiger Materialien gefertigt, um eine hervorragende Leistung und Langlebigkeit mit einer Lebensdauer von 20.000 bis 30.000 Mal zu gewährleisten.

Service zur Bearbeitung von Formen für automatische Rückspiegel

——

3D-Modellierung und CAD-Zeichnung, entsprechend den Außenmaßen des Spiegels, den Materialeigenschaften (wie ABS oder ASA) und den Funktionsanforderungen, 3D-Modellierung und Trennflächendesign, um sicherzustellen, dass die Entformungsrichtung sinnvoll ist und die Auswirkungen der umgekehrten Struktur zu verringern.

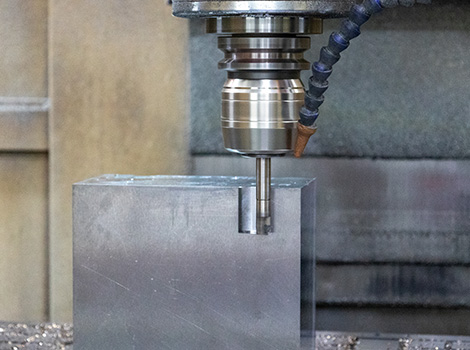

Zu den häufig verwendeten Formenstählen gehören NAK800 (hohe Verschleißfestigkeit) und 2344 (vorgehärtet). Die Härte der beweglichen Form und der festen Form muss differenziert werden, um die Lebensdauer des Designs zu verlängern. Die Verwendung von Bearbeitung (CNC), elektrischer Entladungsbearbeitung (EDM) und Drahtschneiden und anderen Techniken zur Bearbeitung der komplexen Struktur der schrägen Oberseite, des Gleitblocks usw., um sicherzustellen, dass die Genauigkeit des Knickbereichs

Überprüfen Sie die Maßgenauigkeit der Form und den Übereinstimmungsgrad der Wirkung des Kernziehmechanismus anhand der Probeform und verwenden Sie die Koordinatenmessmaschine (KMG), um die Schlüsselteile zu prüfen. Passen Sie die Anordnung des Kühlwasserkreislaufs an oder optimieren Sie den Haltedruckparameter, um Probleme wie Verzug und Verformung, Schmelzspuren usw. zu vermeiden.

Designmerkmal der Auto-Rückspiegelform

——

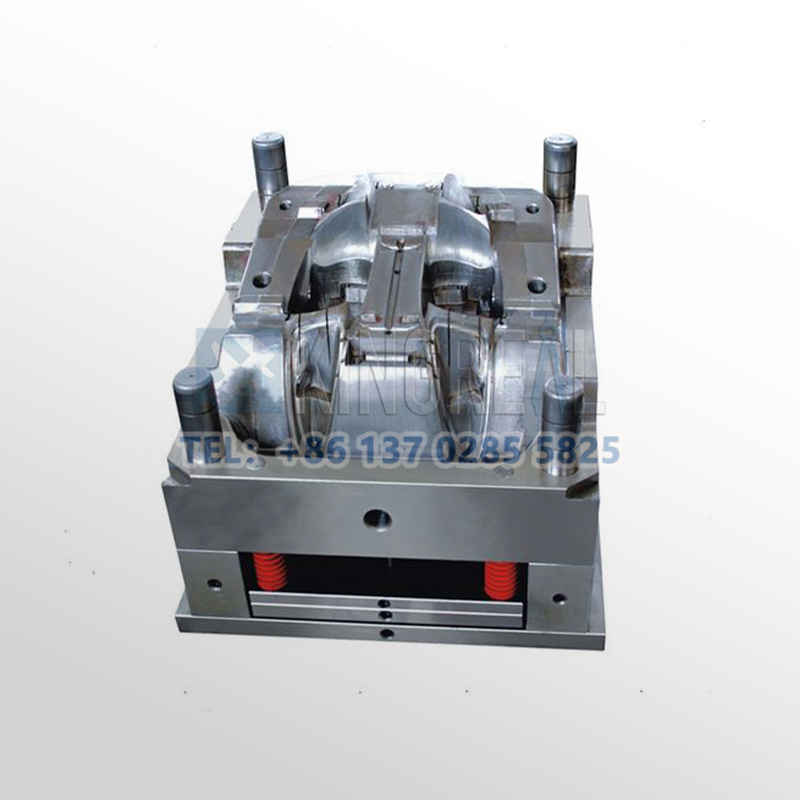

1. Strukturanalyse und Trennflächengestaltung

Die Trennfläche von Spritzgussformen sollte an der größten Kontur angesetzt werden, um ein reibungsloses Entformen zu gewährleisten und den Einfluss optischer Linien auf die Produktästhetik zu minimieren. Beispielsweise bestehen Rückspiegelgehäuse von Autos meist aus stromlinienförmigen, gekrümmten Oberflächen. Die Trennfläche wird üblicherweise entlang der größten Kontur der Oberfläche gestaltet, um zu vermeiden, dass die Trennlinie freiliegt.

Spiegelgehäuse haben oft mehr als eine Schnalle (z. B. eine große Schnallenfläche außen und eine Vielzahl von Schnallen innen). Um die Form zu lösen, ist eine Schieberkernentnahme und eine Kippkernentnahme erforderlich. Die Schnalle an der Außenseite verwendet üblicherweise eine schräge Schieberkernentnahme, während die Schnalle an der Innenseite eine Kombination aus schräger und gerader Oberseite aufweist.

2. Materialauswahl und Prozessparameter

ABSwird aufgrund seiner hervorragenden Gesamteigenschaften, einschließlich hoher Schlagfestigkeit, guter Formbarkeit, Dimensionsstabilität und Oberflächengüte, als Rohstoff für Spritzgussprodukte bevorzugt. Die theoretische Schrumpfrate von ABS liegt üblicherweise bei 0,5 % oder 1,005 % (je nach Prozess). Die Wandstärke muss gleichmäßig sein (in der Regel 1,5–3 mm), um Schrumpfung, Verzug oder Füllschwierigkeiten aufgrund ungleichmäßiger Dicke zu vermeiden. Die Wandstärkenverteilung sollte mithilfe der Dickenanalysefunktion von SolidWorks und anderen Tools ermittelt werden.

Gestalten Sie die Innen- und Außenwände mit einer ausreichenden Schräge (üblicherweise 1°–2°), um eine reibungslose Entformung zu gewährleisten und das Risiko von Spannungen zu verringern. Überprüfen Sie die Konstruktion mit dem Werkzeug zur Analyse des Formauszugs.

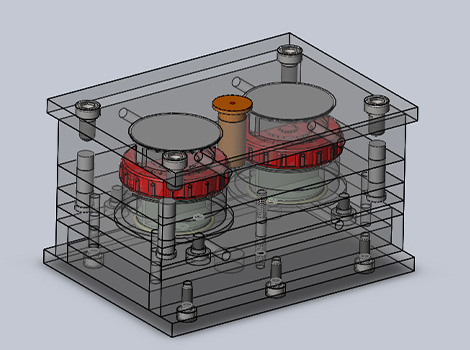

3. Gießsystem und Kühlsystem

Die Spritzgussform für Autorückspiegel ist mit einer Kombination aus Heiß- und Kaltkanal ausgestattet, um die Füllleistung zu verbessern und den Angussabfall zu reduzieren. Bei Spiegelgehäusen mit hohen optischen Anforderungen sollte die Angussposition kontrolliert werden, um Schmelzstellen zu minimieren. Sowohl die Vorder- als auch die Hinterform müssen mit dichten Wasserleitungen (z. B. vier Ein- und vier Auslässen) ausgestattet sein. Die Kombination aus „durchgehender Wasserleitung + geneigter Wasserleitung + Wasserbrunnen“ gewährleistet eine gleichmäßige Kühlung. Für den geneigten Schieber, die gerade Oberseite und andere Wärmekonzentrationsbereiche ist ein separater Kühlwasserkreislauf erforderlich.

Spezifikation der Auto-Rückspiegelschalenform

——

| Material der Auto-Rückspiegelschale | ABS |

| Stahltyp | 718, S136, H13 usw. |

| Formhohlraum | L1+R1 |

| Härte von Hohlraum und Kern | 32-50HRC |

| Härte der Verschleißteile | 55-60HRC |

| Einspritzsystem | Heißkanal |

| Oberflächenbeschaffenheit | Hochglanz |

| Lebensdauer der Form | 50.000 Mal |

| Solid Works, UG, Pro-E usw. |

Über KRMOLD

—

KRMOLD konzentriert sich auf den Bereich der Konstruktion und Produktion von Präzisionsformen und verfügt über ein Produktionsteam mit über 200 professionellen Technikern, ein technisches F&E-Team mit über 30 Ingenieuren und ein Full-Cycle-Serviceteam, das die Beratung vor dem Verkauf bis hin zur Wartung nach dem Verkauf abdeckt und umfassende Prozessdienstleistungen vom Formendesign über die Präzisionsverarbeitung bis zum Spritzguss bietet.

Kingreal Mold ist mit internationaler Spitzenausrüstung wie CNC-Bearbeitungszentren, Präzisionsfunkenmaschinen von Japan Makino, Drahtschneidemaschinen von Japan Shadick, Spritzgussmaschinen von Japan Toshiba und Produktionsausrüstungen anderer nationaler und internationaler Marken ausgestattet, um eine Verarbeitungsgenauigkeit von ± 0,002 mm zu erreichen und den Anforderungen einer Vielzahl von hochpräzisen Kunststoff-Spritzgussformen gerecht zu werden.

Häufig gestellte Fragen

—

1.Wie erhalte ich ein Angebot für kundenspezifische Spritzgussformen?

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

2. Wie lange dauert es, bis ich ein Angebot für eine Spritzgussform erhalte?

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

3. Wie hoch ist die Lieferzeit für Spritzgussformen?

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.