Spezifikation der Spritzgussform für Automotorabdeckungen

——

| Formbasis | LKM-Formbasis ... usw. |

| Formmaterial | P20/718/738/NAK80/S136/H13/H13...usw. |

| Mold Runner | Heißspitze/Kaltkanal usw. |

| SMC/BMC-Form | Heizöl oder Strom |

| Formhohlraum | Einzel-/Mehrfachkavität |

| Formanwendung | Motorabdeckungsform für Automotoren |

| Design-Software | CAD UND |

| Produktmaterial | ABS/PP/PC/PE/PA/POM/NYLON/TPU/PVC/PMMA/PLA...usw. |

Über Auto-Motorabdeckungs-Spritzgussformen

——

Die Spritzgussform für Motorabdeckungen ist ein Präzisions-Spritzgusswerkzeug für die Herstellung von Motorabdeckungen. Sie dient zur Herstellung leichter, hochfester und aerodynamischer Motorabdeckungsteile aus thermoplastischen technischen Kunststoffen (z. B. PA+GF, PP-T20, PC/ABS usw.) im Hochdruck-Spritzgussverfahren. Die Motorhaube ist ein leichtes, hochfestes und aerodynamisches Bauteil des Automobils.

Motorhauben dienen hauptsächlich zum Schutz und zur Abdeckung von Kernkomponenten im Motorraum (z. B. Motor, Stromkreis, Ölkreislauf usw.). Die Verwendung von Kohlefaserrohstoffen bei der Herstellung von Motorhaubenkomponenten verbessert den Leichtbaueffekt und bietet eine fünfmal höhere Festigkeit als Stahl bei 50 % geringerem Gewicht. Das Verbundmaterial wird direkt ausIn-Mold-Spritzguss (IMD)Zur Erzeugung strukturierter oder hochglänzender Oberflächen, wodurch der Bedarf an Lackiervorgängen reduziert wird. Die Konstruktion und Produktion von Spritzgussformen für Automotorabdeckungen stellt hohe Anforderungen an die Professionalität. Die Spritzgussformen von KRMOLD für Motorabdeckungen bestehen aus Edelstahl S136, einem martensitischen Edelstahl mit Korrosionsbeständigkeit, hoher Härte und Verformungsbeständigkeit. Die Lebensdauer von Edelstahl S136 beträgt bis zu 500.000 Mal. Die Lebensdauer von Edelstahl S136 kann 500.000 Mal oder mehr erreichen.

Die Spritzgussform für Automotorabdeckungen von KRMOLD vervollständigt die Strukturformung durch die Reproduktion der komplexen gekrümmten Form der Motorabdeckung und der Montageschnittstellen (z. B. Clips, Kühlkörper) und ist mit einer Vielzahl von hochtemperaturbeständigen (-40 °C bis 150 °C), ölbeständigen und vibrationsfesten speziellen technischen Kunststoffen kompatibel, was zur Herstellung leichter Motorabdeckungsteile für Autos beiträgt.

Herstellungsprozess der Motorabdeckungs-Spritzgussform

——

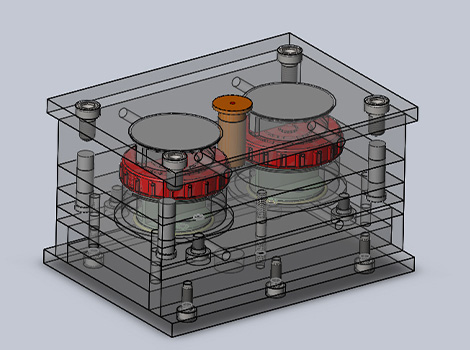

KRMOLD verwendet CAD/CAE-Software (z. B. UG, Moldflow), um die Formstruktur entsprechend den vom Kunden bereitgestellten Funktionsanforderungen für die Fahrzeughaube zu entwerfen, einschließlich der 2D-/3D-Zeichnungen des Produkts, der Materialanforderungen, der Anforderungen an die Produktionskapazität und der Anforderungen an die Produktionslebensdauer. Der Schwerpunkt liegt auf der Optimierung der Trennfläche, des Gießsystems (z. B. Heißkanal + Nadelverschluss) und des Kühlsystems (mit der Form des Kühlwasserkreislaufs), um sicherzustellen, dass die Schmelze gleichmäßig gefüllt wird und die Kühleffizienz hoch ist.

Bei der Auswahl der Rohstoffe für Spritzgussformen für die Automobilindustrie werden SKD61, H13 und andere hochharte, korrosionsbeständige Stähle sowie Titan- oder PVD-Beschichtungen auf der Oberfläche bevorzugt, um die Lebensdauer der Form zu verlängern. Sie sind mit langglasfaserverstärktem PP (PP-LGF30), flammhemmendem PC/ABS und anderen Materialien kompatibel und müssen die Fließfähigkeit (MFI) und die Wärmeformbeständigkeitstemperatur (HDT ≥ 140 °C) überprüfen.

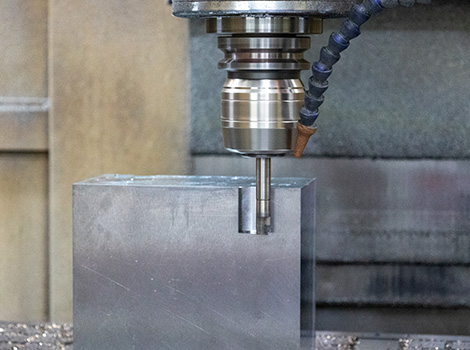

CNC-Präzisionsbearbeitung: Bearbeitung von Hohlräumen und Kernen von Spritzgussformen mit einem Fünf-Achsen-Verkettungsbearbeitungszentrum (Makino), Toleranzkontrolle auf ± 0,02 mm.

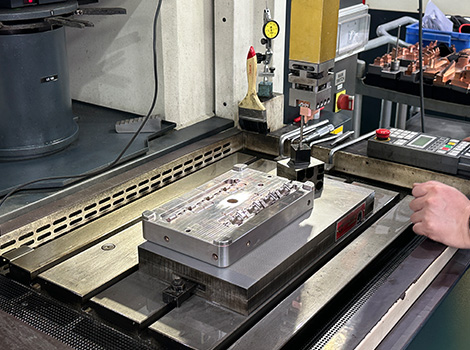

EDM: Verwendung von EDGE-Geräten zur Bearbeitung komplexer gekrümmter Oberflächen und tiefer Rillenstrukturen von Spritzgussformen für Automotorhauben mit einer Oberflächenrauheit Ra ≤ 0,4 μm.

Drahtschneidemaschine: Die Drahtschneidetechnologie mit langsamer Zuführung (wie etwa die Geräte von Shadick aus Japan) ist besonders wichtig bei Spritzgussformen. Sie wird verwendet, um Schmelzlinien zu beseitigen und die Oberflächenbeschaffenheit zu verbessern. Durch das Prinzip der elektrischen Funkenentladung und die präzise Steuerung der Bewegungsbahn des Elektrodendrahts wird das Schneiden von Formhohlräumen, Einsätzen und anderen komplexen Konturen abgeschlossen, wobei die Genauigkeit bis zu ± 0,02 mm betragen kann.

KRMOLD bietet jedem Kunden Formerprobungs- und Änderungsdienste an. Nach der Herstellung der Spritzgussformen für Motorhauben, der Montage und dem Formerprobungsprüfungsprozess im Werk verfügt KRMOLD über eine eigene Spritzgussmaschine für die Formerprobungsprüfung. Die Spritzgussform wird in die Spritzgussmaschine eingebaut und die spritzgegossene Motorhaube wird auf Abmessungen, Oberflächenqualität und mechanische Eigenschaften geprüft.

Gleichzeitig verwendet KRMOLD auch professionelle Geräte wie Sekundär- und Tertiärelemente, um die Präzision der Spritzgussform selbst zu überprüfen und stellt den Kunden abschließend den Qualitätsprüfbericht zur Verfügung.

"Schleif- und Fräsmaschine: Durch Schleif- und Fräsmaschinen werden die Oberflächenschicht mit geringer Härte (weiße Schicht) und Spannungskonzentrationsbereiche nach dem Drahtschneiden entfernt, das Risiko von Rissen verringert, die Haltbarkeit der Form verbessert, das Grob- und Halbfertigfräsen von Formhohlräumen und -oberflächen abgeschlossen und das einmalige Formen komplexer geometrischer Formen unterstützt."

Endproduktanzeige

——

Über KRMOLD

——

KRMOLD konzentriert sich auf den Bereich der Konstruktion und Produktion von Präzisionsformen und verfügt über ein Produktionsteam mit über 200 professionellen Technikern, ein technisches F&E-Team mit über 30 Ingenieuren und ein Full-Cycle-Serviceteam, das die Beratung vor dem Verkauf bis hin zur Wartung nach dem Verkauf abdeckt und umfassende Prozessdienstleistungen vom Formendesign über die Präzisionsverarbeitung bis zum Spritzguss bietet.

KRMOLD Mold ist mit internationaler Spitzenausrüstung wie CNC-Bearbeitungszentren, Präzisionsfunkenmaschinen von Japan Makino, Drahtschneidemaschinen von Japan Shadick, Spritzgussmaschinen von Japan Toshiba und Produktionsausrüstungen anderer nationaler und internationaler Marken ausgestattet, um eine Verarbeitungsgenauigkeit von ± 0,002 mm zu erreichen und den Anforderungen einer Vielzahl von hochpräzisen Kunststoff-Spritzgussformen gerecht zu werden.

Häufig gestellte Fragen

—

1.Wie erhalte ich ein Angebot für kundenspezifische Spritzgussformen?

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

2. Wie lange dauert es, bis ich ein Angebot für eine Spritzgussform erhalte?

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

3. Wie hoch ist die Lieferzeit für Spritzgussformen?

Die Lieferzeit für reguläre Spritzgussformen beträgt in der Regel 30-60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit fürflüssige Silikonformenbeträgt etwa 60 Tage und umfasst Design, Herstellung, Formentests usw.

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.