KINGREAL UNIVERSAL IND., LTD.

Telefon

+86-13702855825Fax

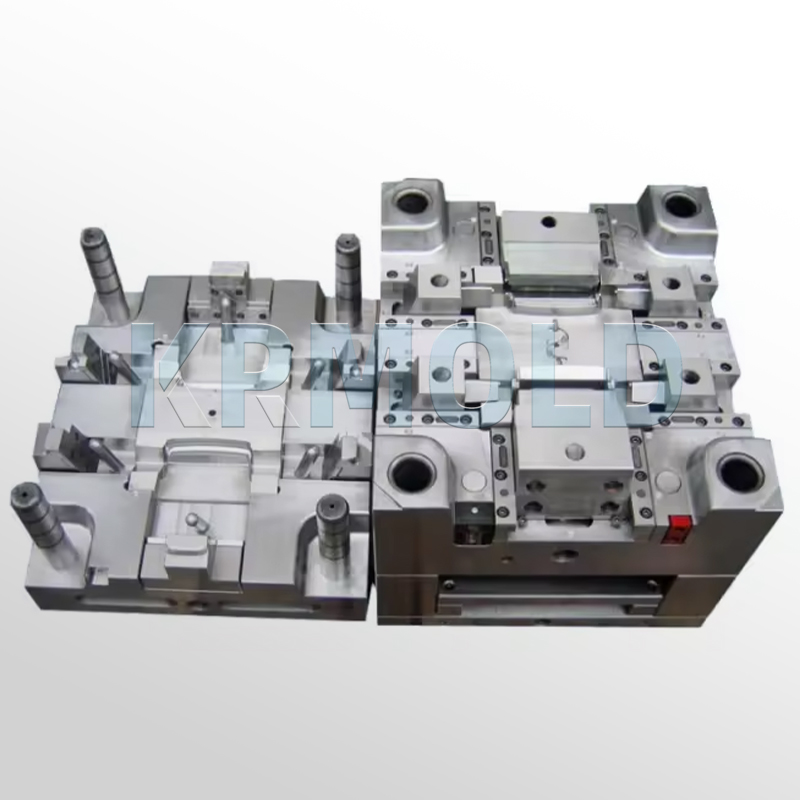

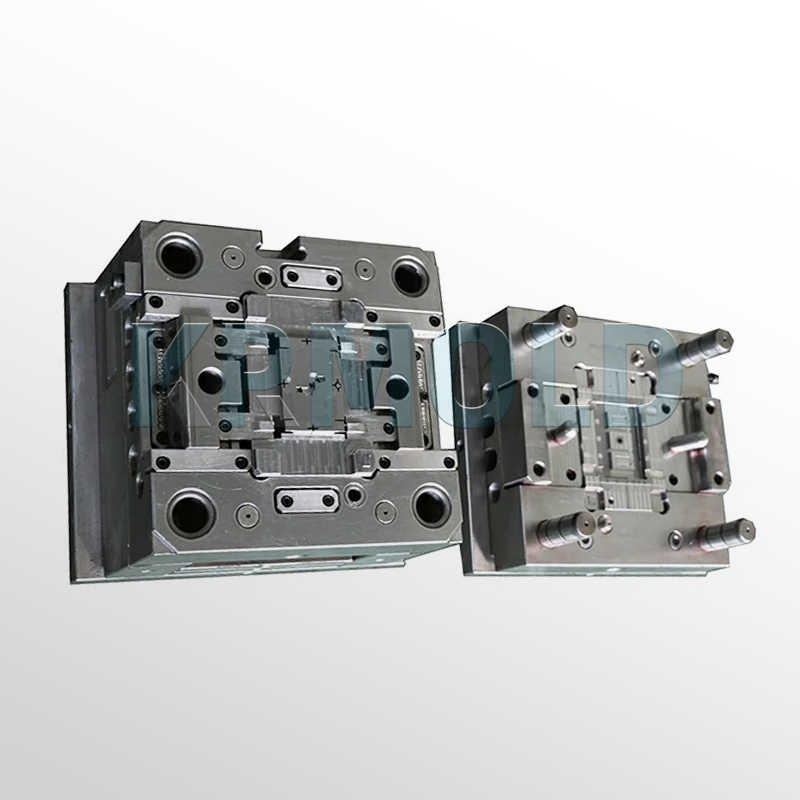

+86-20-22378259| IMD-Spritzgussist eine wichtige Anwendung in der modernen Kunststoff-Spritzgusstechnologie, die den Dekorationsprozess in den IMD-Spritzgussformen abschließen kann. IMD-Spritzgussprodukte bieten die Vorteile einer hohen optischen Klarheit, einer guten dreidimensionalen Wahrnehmung und einer kratzfesten Oberfläche, sodass sie in vielen Bereichen wie der Automobilindustrie, Haushaltsgeräten, Unterhaltungselektronik und Medizinelektronik breite Anwendung finden.

In diesem Artikel erörtert KRMOLD ausführlich, wie sich die Prozessbedingungen des IMD-Spritzgießens auf die Qualität und Leistung von Produkten auswirken, wobei der Schwerpunkt auf der Korrelation zwischen IMD-Spritzgießen und IMD-Spritzgussformen liegt. |  |

| 1 | Überblick über IMD-Spritzguss |

| 2 | Materialauswahl und Leistung |

| 3 | Einspritztemperatur |

| 4 | Temperatur von IMD-Spritzgussformen |

| 5 | Injektionszeit |

| 6 | Vorteile des IMD-Spritzgusses |

1. Überblick über IMD-Spritzguss

IMD-Spritzgussist eine Technologie, die Dekorfolien mit Kunststoff im selben Formprozess kombiniert. Dieses Verfahren verbessert nicht nur die Produktionseffizienz, sondern senkt auch die Kosten. Durch die Fertigstellung der Dekoration in den IMD-Spritzgussformen werden die nachfolgenden Verarbeitungsschritte reduziert, was Personal und Zeit spart.

1.1 Anwendung von IMD-Spritzgussformen

IMD-Spritzguss eignet sich besonders für Produkte, die komplexe Muster und hohe optische Effekte erfordern, wie z. B. Handygehäuse, Bedienfelder von Haushaltsgeräten und Armaturenbretter. Dank ihrer hervorragenden Haltbarkeit und Ästhetik sind IMD-Spritzgussprodukte äußerst wettbewerbsfähig.

2. Materialauswahl und Leistung

Die Auswahl des geeigneten Kunststoffmaterials ist der erste SchrittIMD-SpritzgussDie Komplexität des Spritzgussverfahrens hängt direkt von der Leistung des Kunststoffmaterials ab, die je nach Marke und Charge stark variieren kann. Bei unterschiedlichen Materialqualitäten müssen daher die Prozessparameter entsprechend angepasst werden.

2.1 Der Einfluss von Kunststoffen

Art, Schmelzpunkt und Fließfähigkeit von Kunststoffen sind wichtige Faktoren, die das IMD-Spritzgießen beeinflussen. Generell erfordern Materialien mit höherem Schmelzpunkt höhere Einspritztemperaturen, um einen reibungslosen Schmelzfluss in die IMD-Spritzgussformen zu gewährleisten. Unterschiede in der Fließfähigkeit verschiedener Materialien beeinträchtigen die Formqualität.

3. Einspritztemperatur

Wichtiger Faktor bei derIMD-SpritzgussDer wichtigste Prozess ist die Einspritztemperatur. Durch Wärmeleitung verliert die Schmelze beim Eintritt in die Kühlkammer Wärme; direkte Temperaturänderungen beeinflussen dann die Viskosität und Fließfähigkeit der Schmelze.

3.1 Einfluss der Temperatur auf die Viskosität

Die Viskosität der Schmelze sinkt mit steigender Einspritztemperatur, was den erforderlichen Fülldruck verringert. Die thermischen Abbau- und Zersetzungstemperaturen begrenzen ebenfalls die Einspritztemperatur. Daher muss bei der Wahl dieser Temperatur ein ausgewogenes Verhältnis gefunden werden, um eine thermische Verschlechterung des Materials zu verhindern.

4. Temperatur der IMD-Spritzgussformen

Die Temperatur der IMD-Spritzgussformen ist ebenfalls ein wichtiger Faktor, der nicht ignoriert werden kann.IMD-SpritzgussEine zu niedrige Temperatur der IMD-Spritzgussformen führt dazu, dass die Schmelze die Wärme zu schnell ableitet und eine schlechte Fließfähigkeit aufweist, was sich auf die Formqualität auswirkt.

4.1 Zusammenhang zwischen Temperatur und Fluidität

Beim IMD-Spritzgießen ist die Temperaturkontrolle der IMD-Spritzgussformen von entscheidender Bedeutung. Eine zu hohe Temperatur der IMD-Spritzgussformen kann die Haftung der Dekorfolie beeinträchtigen, während eine zu niedrige Formtemperatur zu Oberflächenfehlern am Formteil führen kann. Eine sinnvolle Steuerung der IMD-Spritzgussformtemperatur ist daher entscheidend für die Qualität des IMD-Spritzgießens.

5. Injektionszeit

Auch die Länge der Injektionszeit hat einen erheblichen Einfluss aufIMD-SpritzgussDurch die Anpassung der Einspritzzeit kann die Scherdehnungsrate der Schmelze optimiert und so der Fülldruck und der Formeffekt beeinflusst werden.

5.1 Zusammenhang zwischen Einspritzzeit und Druck

Eine Verkürzung der Einspritzzeit erhöht die Scherdehnungsrate in der Schmelze und verbessert somit die Fülleffizienz. Eine zu kurze Einspritzzeit kann jedoch zu einer ungleichmäßigen Füllung führen und muss daher je nach den jeweiligen Umständen angepasst werden, um die optimale Einspritzzeit zu finden.

6. Vorteile des IMD-Spritzgusses

6.1 Kosteneinsparungen

DerIMD-SpritzgussDer Prozess reduziert die Kosten für Mehrfachverarbeitung und senkt die Material- und Tintenkosten, da der Spritzguss im selben Prozess durchgeführt wird. Dieser Effekt verbessert die Produktionseffizienz erheblich.

6.2 Produkttechnologieverbesserung

Durch IMD-Spritzgießen können dünne Filme auf gekrümmte oder unebene Oberflächen gedruckt werden, wodurch eine Vielzahl optischer Effekte wie Biss, helle oder raue Oberflächen usw. erzielt werden. Diese technologische Verbesserung macht das Produkt auf dem Markt wettbewerbsfähiger.

6.3 Haltbarkeit

IMD-Spritzgussprodukte weisen eine gute Verschleißfestigkeit, Kratzfestigkeit und Chemikalienbeständigkeit auf, wodurch das Erscheinungsbild des Produkts wirksam geschützt und die Produktlebensdauer verlängert wird.

6.4 Hoher Wirkungsgrad

Durch IMD-Spritzgießen werden Konsistenz und Standardisierung im Produktionsprozess sowie eine genaue Positionierung erreicht und der Ertrag sowie die Produktionseffizienz effektiv verbessert.

6.5 Kreativität

Beim IMD-Spritzgießen können Folien oder andere Materialien zur Gestaltung komplexer Erscheinungsmuster verwendet werden, wodurch die Haptik des Produkts verbessert und das Benutzererlebnis weiter bereichert wird.

6.6 Umweltschutz und Energieeinsparung

Das IMD-Spritzgussverfahren erfüllt Umweltschutzstandards und reduziert die Umweltbelastung. Während des Produktionsprozesses spart IMD-Spritzguss nicht nur Energie, sondern reduziert auch den Bedarf an Produktionsfläche und verringert das Lagerrisiko.