What is Two-Shot Injection Molding?

——

Two-shot injection molding, also known as 2k injection molding or double shot injection molding, is a technique that combines two different materials or colors into a single plastic part. This procedure combines two materials using specialized two-shot injection molding equipment to produce premium plastic parts with several characteristics. 2k injection molding has the benefit of fusing the benefits of various materials into one part, therefore improving functionality as well as aesthetics.

What is Working Process of Two-Shot Injection Molding?

——

2k injection molding is performed on specialized machines equipped with two or more injection units. The key to this process lies in precise control of the injection units and clever mold design to ensure multiple injections. The typical process is as follows:

-First shot: The first material is injected into the mold to form the base layer.

-Mold rotation or translation: After the first shot is completed, the mold is rotated or translated to align the new injection material with the new cavity.

-Second shot: The second material is injected and chemically or mechanically bonds with the first layer, ultimately forming the complete part.

What is Design Features of Two-Shot Injection Molding?

——

1) Product design for 2k injection molding

The design of two-color injection molded products is often complex because their structure consists of two different materials. Therefore, material compatibility has to be thoroughly taken into account during design and the material ratio and join approach have to be optimized depending on the intended use and operating conditions of the product.

2) Material selection for two-shot injection molding

Choosing the right materials is essential in 2k injection molding. Usually different colored polymers, the choice has to guarantee good strength and endurance as well as perfect mixing. Correct material selection and tight control of two-shot injection molding parameters can dramatically increase the performance of two-color injection molded goods.

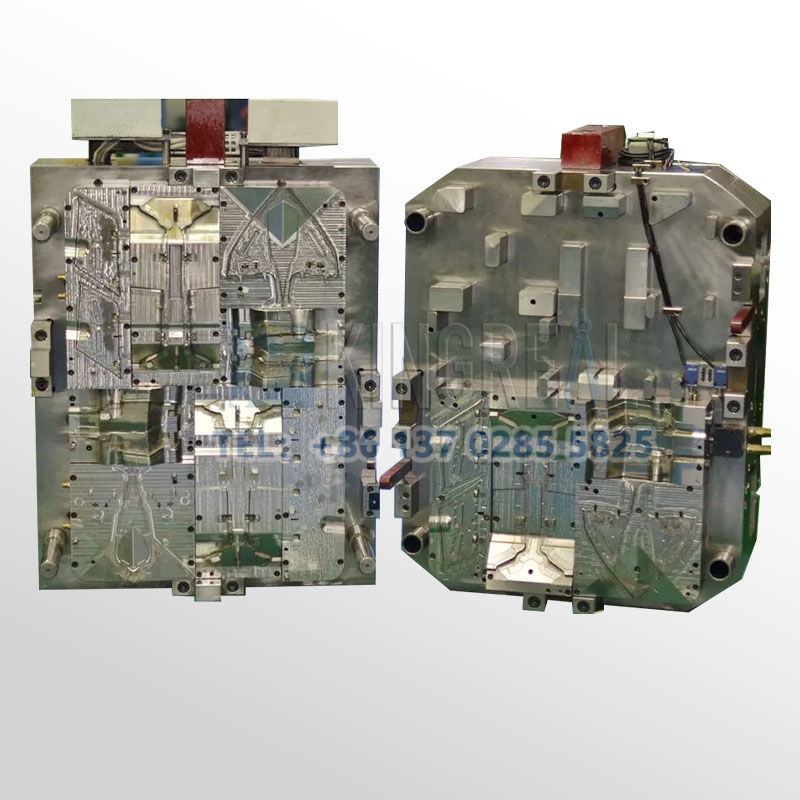

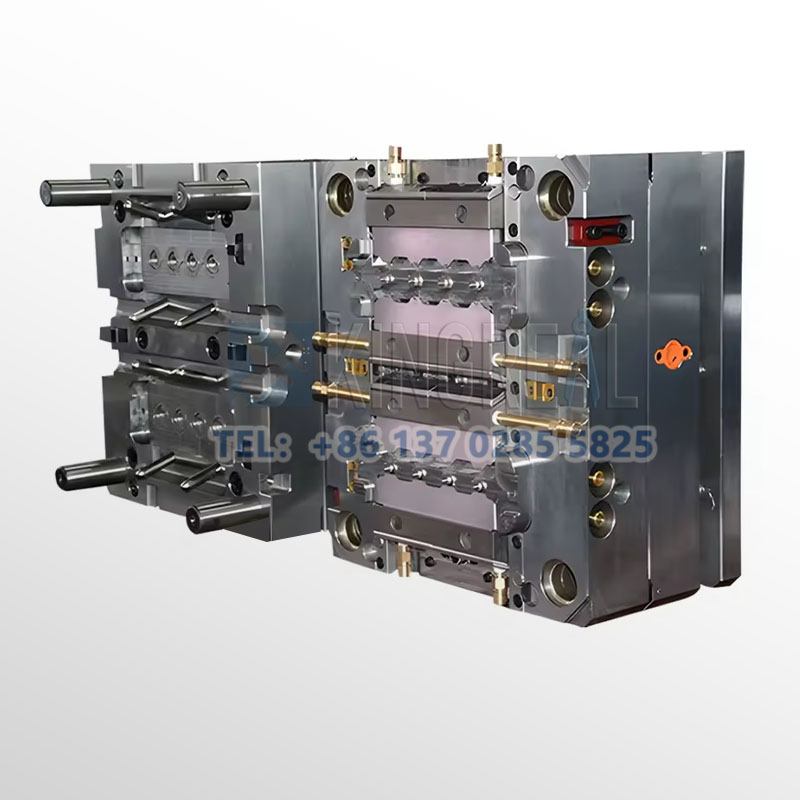

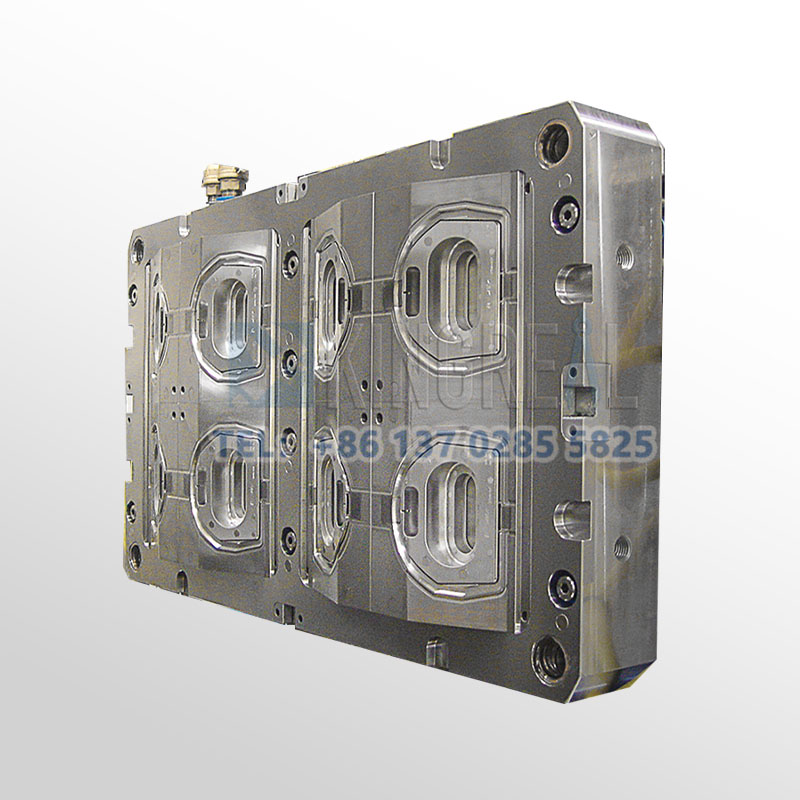

3) Mold design for 2k injection molding

The design of two-color injection molds is unique. To guarantee a tight fit between the grooves and recesses of the two injection molds, the mold structure need be carefully considered. Moreover, the demolding apparatus's design is important since demolding is often needed following the second shot. Appropriate design of several injection techniques and demolding situations—including hydraulic demolding and vertical rotational injection molding machines—is necessary.

What are the Advantages of 2K Injection Molding?

——

1) Improving aesthetics for 2k injection molding

2K injection molding technology enables the production of two-color products in a single production process, enhancing the product's visual appeal. Designers find it simpler to include logos, graphics, and other elements to improve the distinctive character of goods.

2) Erhöhte Effizienz beim Zweikomponenten-Spritzgießen

Durch die Automatisierung vieler Prozesse können Hersteller erheblich an Arbeitsaufwand und Zeit sparen. Diese gesteigerte Effizienz vereinfacht den Herstellungsprozess.

3) Erweiterte Designmöglichkeiten beim 2K-Spritzguss

Zweikomponenten-Spritzguss ist eine ideale Methode zur kostengünstigen Herstellung von Metallformen und lichtdurchlässigen Kunststoffprodukten, da er eine breite Palette an Designmöglichkeiten bietet. Diese Flexibilität ermöglicht es Designern, die Marktanforderungen besser zu erfüllen.

4) Reduzierte Nachbearbeitung beim 2K-Spritzguss

Der ganzheitliche Charakter des Zweikomponenten-Spritzgussverfahrens macht viele Nachbearbeitungsschritte überflüssig und spart so unnötige Energie, Zeit und Kosten. Dies verbessert nicht nur die Produktpräzision, sondern beschleunigt auch den Produktionsprozess.

5) Perfekte Teile für 2K-Spritzguss

Herkömmliche Fertigungsverfahren erfordern in der Regel die separate Produktion verschiedener Komponenten und anschließende Montage. Dies verbraucht Ressourcen und erhöht die Kosten. Beim Zweikomponenten-Spritzguss hingegen wird die Anzahl der benötigten Komponenten deutlich reduziert. Dies senkt die Kosten, spart Zeit und Energie und eliminiert mögliche Materialunterschiede.

6) Kürzere Zykluszeit beim 2k-Spritzguss

Durch das Zweikomponenten-Spritzgießen entfallen zusätzliche Prozesse, wodurch die Produktionszyklen verkürzt und die allgemeine Effizienz gesteigert wird.

Welche Anwendungen gibt es für das Zweikomponenten-Spritzgießen?

——

Das Zweikomponenten-Spritzgießen wird häufig zur Herstellung komplexer Teile mit einer Vielzahl von Designmerkmalen verwendet und ist daher in mehreren Sektoren eine bevorzugte Option, darunter:

-2k-Spritzguss im Automobilbereich: Wird zur Herstellung von Instrumententafelkomponenten, Klimareglerknöpfen und Soft-Touch-Innenverkleidungen verwendet.

-2k-Spritzguss im Medizinbereich: Erstellen Sie Geräte mit ergonomischen Griffen und integrierten Dichtungen.

-2k-Spritzguss in der Unterhaltungselektronik: Sorgen Sie für stilvolle und funktionale Gehäuse für Fernbedienungen, Mobiltelefone und Wearables.

-2k-Spritzguss in Haushaltsgeräten: Erhöhen Sie die Sicherheit und den Bedienkomfort von Elektrowerkzeugen und Küchengeräten.

FAQ zum 2K-Spritzguss

——

F1: Welche Materialien können für das Zweikomponenten-Spritzgießen verwendet werden?

A1: Übliche Zweikomponenten-Spritzgussmaterialien sind ABS/PC, PP/TPE und PA/TPU. Diese Materialien müssen während des gesamten Formprozesses gut kompatibel und schmelzbeständig sein.

F2: Welche Faktoren müssen bei der Planung eines Zweikomponenten-Spritzgusses berücksichtigt werden?

A2: Das Design erfordert sorgfältige Überlegungen zu den Fließ- und Schmelzeigenschaften der beiden Materialien, damit sie sich optimal verbinden können. Darüber hinaus muss die Form aus zwei Teilen bestehen, in die jeweils eine andere Kunststofffarbe eingespritzt werden kann.

F3: Auf welche Elemente der Qualitätskontrolle sollte beim Zweifarben-Spritzgießen Wert gelegt werden?

A3: KRMOLD muss sicherstellen, dass die Einspritzmengen beider Farben gleich sind und beim 2K-Spritzgießen keine Blasen oder Fehler entstehen. Um die Qualität des Endprodukts zu gewährleisten, müssen außerdem Faktoren wie Formtemperatur, Druck und Einspritzgeschwindigkeit genau beobachtet werden.

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.