Was ist IMD-Spritzguss?

——

Das IMD-Verfahren, auch bekannt als In-Mold-Decoration, ist eine Dekorationstechnologie, bei der schön bedruckte Folien mit Kunststoffharzen in Spritzgussformen kombiniert werden. Durch dieses Verfahren erhält die Oberfläche eines Kunststoffprodukts eine schön bedruckte Textur und einen starken Schutz gegen Abrieb und Kratzer.

IMD-Spritzguss erfüllt die Anforderungen an den Spritzguss von Komponenten in zahlreichen Branchen, darunter Fahrzeuginnenausstattung, Elektronik, Haushaltsgeräte und Medizintechnik. So entstehen Dekorplatten mit komplexen Mustern und farbenfrohen Akzenten, die Produkten eine besondere Note verleihen. Beim IMD-Spritzguss wird die Dekorschicht durch eine gehärtete, transparente Folie geschützt. Diese Folie besteht aus Hochleistungsmaterialien wie Polycarbonat (PC) oder Polyester (PET), die hohe Transparenz mit hervorragender Abriebfestigkeit vereinen. Durch Härten oder UV-Härtung wird die Folie mit dem Kunststoffträger verbunden und sorgt so für einen langanhaltenden Dekoreffekt.

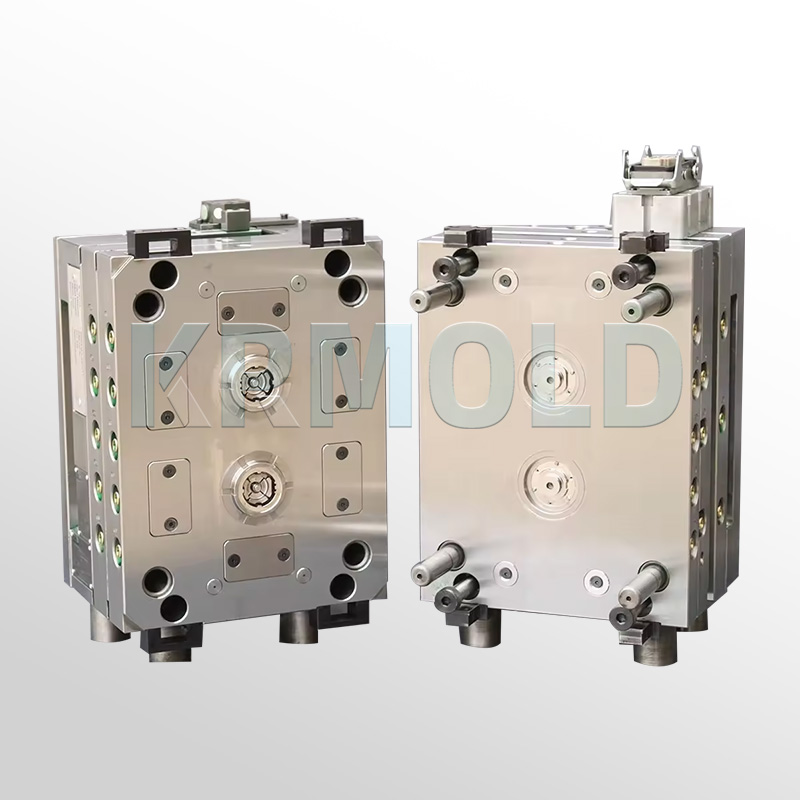

Um den Anforderungen des IMD-Spritzgussprozesses gerecht zu werden, drehen sich die Kernanforderungen an IMD-Spritzgussformen um Produktpräzision, Wärmemanagement und Oberflächenschutz. Außerdem müssen Spritzgussformen unter umfassender Berücksichtigung der Filmeigenschaften, der Eigenschaften des Kunststoffsubstrats und der Prozessparameter entworfen werden.

Was ist das IMD-Spritzgussverfahren?

——

1. Filmdesign und -druck: Bevor mit dem IMD-Spritzgießen begonnen wird, muss das Muster mithilfe von CAD entworfen, ein hochpräziser Druck durch Siebdruck oder UV-Tinte realisiert und der 72-stündige Aushärtungstest abgeschlossen werden, um sicherzustellen, dass die Haftung ≥ 5 N/cm beträgt.

2. Positionierung und Thermoformung: Nachdem die Folie zugeschnitten und mit Positionierungslöchern versehen wurde, wird sie mittels Thermoformungstechnologie an die komplexen 3D-Oberflächen angepasst.

3. In-Mold-Injektion: Legen Sie die geformte Folie in die Spritzgussform, spritzen Sie den Kunststoffrohstoff bei einer Formtemperatur von 80–120 °C ein und steuern Sie die Füllgeschwindigkeit und den Druck durch mehrstufige Injektionsparameter, um ein Reißen der Folie zu verhindern.

4. Nachbearbeitung: Nach Abschluss des Spritzvorgangs wird die Form abgekühlt und entformt, um Grate zu entfernen, und mit einer Schutzschicht besprüht, um die Abriebfestigkeit zu erhöhen.

Was ist das Designmerkmal einer IMD-Spritzgussform?

——

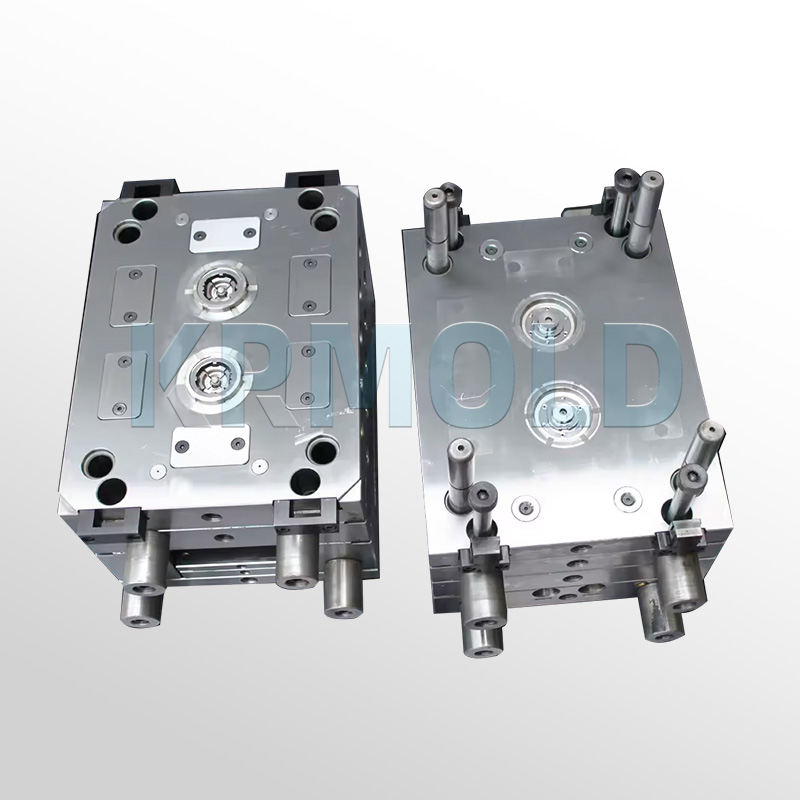

1. Verbessern Sie die Schrumpfungsrate der Spritzgussform

Beim IMD-Verfahren unterscheiden sich die Wärmeschrumpfraten von Kunststoffsubstrat und PET-Oberflächenfolie. Die um das Kunststoffsubstrat gewickelte Folie begrenzt deren Schrumpfung. Ein Design, das auf der herkömmlichen Schrumpfrate basiert, führt zu Maßabweichungen des fertigen Produkts oder sogar zu Folienrissen. Die Schrumpfrate normaler Spritzgussformen beträgt üblicherweise 0,5 %, IMD-Formen müssen jedoch (je nach tatsächlicher Situation) auf etwa 0,3 % angepasst werden.

KRMODLD muss bei der Herstellung von Spritzgussformen die Hohlraumgröße der Form durch CAE-Simulation optimieren und die Form nach dem Formversuch entsprechend der tatsächlichen Schrumpfungsrate korrigieren.

2. Präzise Positionierung von Spritzgussformen

Um die Anforderungen des IMD-Spritzgusses zu erfüllen, müssen Spritzgussformen mit hochpräzisen Positionierungslöchern ausgestattet sein, um sicherzustellen, dass sich die Folie beim Schließen der Form nicht verschiebt. Einige Formen verwenden Vakuumadsorption oder mechanische Klemmvorrichtungen, um die Folie zu fixieren und eine durch den Spritzdruck verursachte Verschiebung zu verhindern.

Beim IMD-Verfahren muss die Größe der Folie etwas kleiner sein als die endgültige Produktgröße (etwa 0,1–0,2 mm), um ein Auslaufen oder Brechen der Kanten während des Spritzgussverfahrens zu vermeiden.

3. Design des Spritzgusskanals

Bei der Gestaltung der Form für das IMD-Spritzgussverfahren müssen die Formanwender darauf achten, dass der geschmolzene Kunststoff alle Hohlräume gleichmäßig füllt, um eine lokale Überhitzung oder Unterfüllung der Folie aufgrund unterschiedlicher Fließwege zu vermeiden. Der Einsatz von versenkten Anschnitten oder Angusskanälen sollte bevorzugt werden, um die sichtbaren Spuren des Anschnitts auf der Folienoberfläche zu minimieren. Der Anschnitt sollte möglichst nicht im Folienmusterbereich platziert werden, um eine Beschädigung der Farbschicht zu vermeiden.

4. Mehrkreis-Kühlkanäle für Spritzgussformen

Spritzgussformen müssen mit Mehrkreis-Kühlkanälen ausgestattet sein, um sicherzustellen, dass der Temperaturunterschied zwischen den einzelnen Bereichen ≤ 5 °C beträgt, um eine Verformung der Folie oder ein ungleichmäßiges Schrumpfen aufgrund ungleichmäßiger Kühlung zu vermeiden. In einige Formen ist außerdem eine Heizplatte integriert, um die Folie vorzuwärmen und ihre Duktilität zu verbessern, damit sie sich an komplexe 3D-Strukturen anpassen kann.

5. Spritzguss-Entriegelungsdesign

Das Design des Auswurfsystems der Spritzgussform muss parallel zur Folienoberfläche verlaufen, um ein Verkratzen der Dekorschicht durch den Auswerferstift zu vermeiden. Für Produkte mit komplexen gekrümmten Oberflächen können pneumatische Entformungs- oder segmentierte Auswurfmechanismen verwendet werden. Die Oberfläche der Formkavität sollte spiegelblank poliert werden. KRMOLD verfügt üblicherweise über spezielle Polierwerkzeuge und professionelle Bediener, um die Oberfläche der Formkavität spiegelblank zu polieren. Eine Verchromung oder Nitrierung verringert den Reibungswiderstand und verlängert die Lebensdauer der Form.

Was ist die Anwendung von IMD-Spritzguss?

——

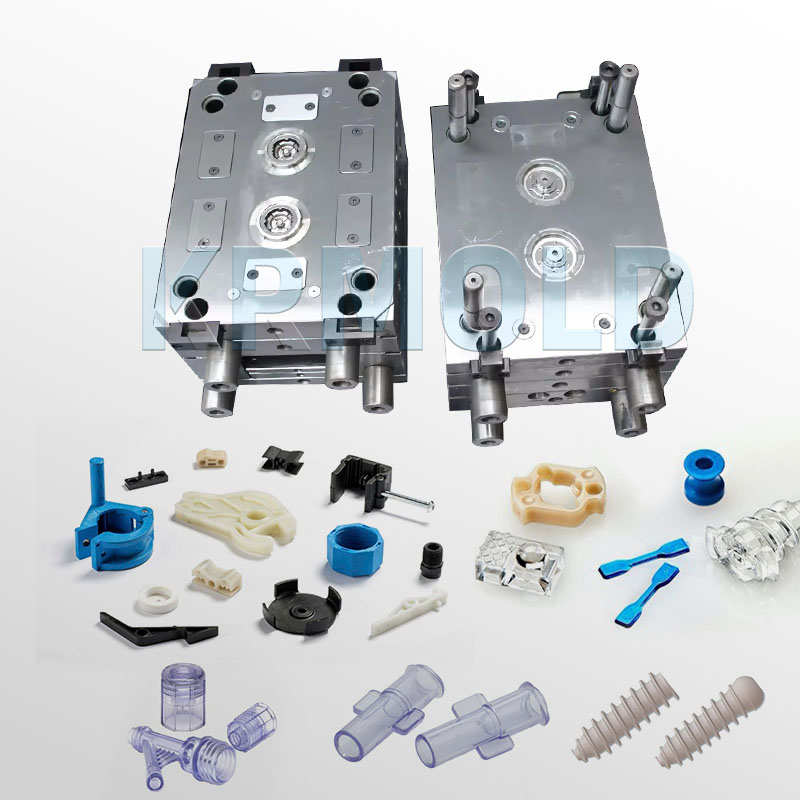

Spritzgussform für die Haushaltsgeräteindustrie

Das IMD-Spritzgussverfahren trägt maßgeblich zur Verbesserung der Optik, Textur und Funktionalität von Haushaltsgeräten bei. Durch die Spritzgussform für die IMD-Spritzgussproduktion von Platten, Schalen und anderen Teilen der Haushaltsgeräteindustrie kann ein dreidimensionales Muster erzeugt werden, das nicht nur verschleißfest, kratzfest, sondern auch chemikalienbeständig ist und so die Haltbarkeit und Ästhetik des Produkts verbessert.

Typische Fälle sind:

*Hochwertiges Kühlschrankpanel: IMD-Wärmeübertragungsverfahren zum Erzielen einer Marmorstruktur, 30 % niedrigere Kosten als beim herkömmlichen Sprühen, Oberflächenhärte von 3H.

*Bedienfeld für Mikrowellenherde: Integrierte Tasten mit Hintergrundbeleuchtung durch IMD-Spritzguss, Lebenserwartung bis zu 1 Million Betätigungen, Unterstützung für Bedienung mit nassen Händen.

* Touchscreen der Waschmaschine: Spritzguss mit gehärteter PET-Folie, waschmittelkorrosionsbeständig, das Muster verblasst nicht dauerhaft.

Spritzgussform für die elektronische Konsumgüterindustrie

In der frühen Elektronikindustrie wird das IMD-Verfahren häufig für die Herstellung von Gehäusen und Tasten von Mobiltelefonen, Tablet-PCs, E-Book-Readern und anderen Geräten eingesetzt. Spritzgussformen im IMD-Spritzgussverfahren erweitern nicht nur die Farb- und Musterauswahl, sondern gewährleisten auch das geringe Gewicht und die Langlebigkeit der Produkte. Gleichzeitig fördert das IMD-Verfahren die Personalisierung elektronischer Produkte, um den vielfältigen Marktanforderungen gerecht zu werden.

Typische Fälle sind:

*Mittelrahmen und Linse des Mobiltelefons: Durch das IMD-Verfahren wird ein mattierter Lichtdurchlässigkeitseffekt mit einer Lichtdurchlässigkeitsrate von ≥90 % sowie Anti-Fingerabdruck-Rückständen und Unterstützung für die 5G-Signaldurchdringung erzielt.

*Zifferblatt der Smartwatch: Spritzgussform mit eingebettetem Berührungssensor, Oberflächenhärte von 3H oder mehr, Kratzfestigkeit um das Fünffache verbessert.

* Kopfhörergehäuse: Spritzgussform durch Farbverlaufsmembran und UV-Härtungstechnologie zur Erzielung hochauflösender Muster, Ausbeuterate von über 95 %

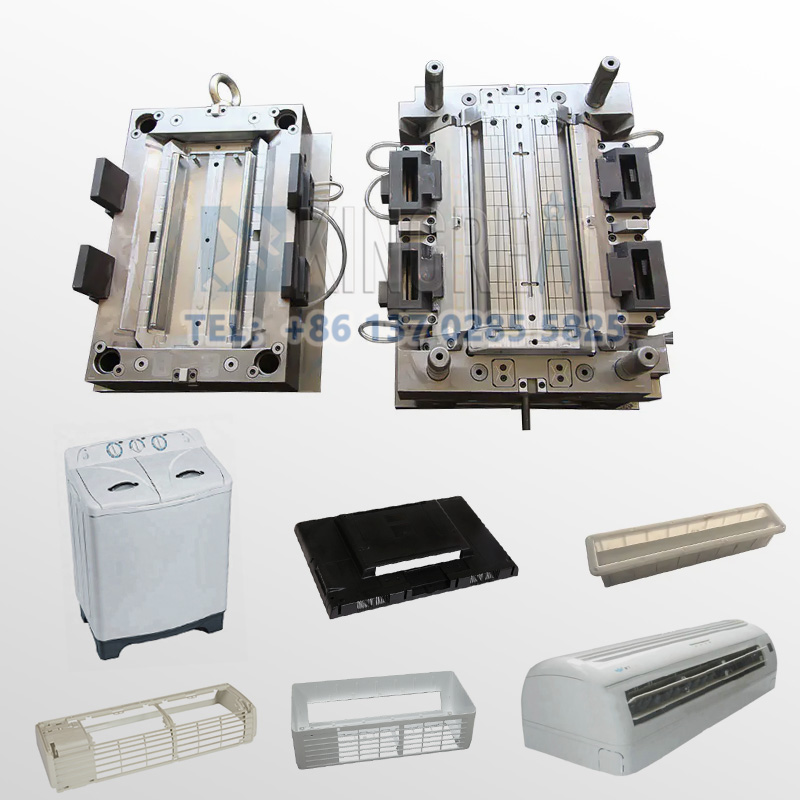

Spritzgussform für die Automobilindustrie

Die Automobilindustrie ist ein weiteres wichtiges Anwendungsgebiet des IMD-Spritzgussverfahrens. Es spielt eine wichtige Rolle bei der Herstellung von Innenraumteilen wie Instrumententafeln, Klimaanlagen und Innenverkleidungen. Es verschönert nicht nur das Erscheinungsbild des Innenraums, sondern erhöht auch dessen Haltbarkeit und Kratzfestigkeit. Für Kunden in der Automobilindustrie steigert IMD-Spritzguss die Wettbewerbsfähigkeit ihrer Produkte und senkt gleichzeitig die Kosten. Darüber hinaus trägt das Verfahren zum umweltfreundlichen Recycling der Innenraumteile bei, was dem Streben nach nachhaltiger Entwicklung in der Automobilindustrie entspricht.

Typische Fälle

*Spritzgussform für Touchpanels in der Automobilindustrie: integrierte Heizfunktion, Temperaturbeständigkeitsbereich -30 °C bis 120 °C, Reaktionszeit <0,1 Sekunden.

*Spritzgussform für Autokühlergrill: Mit selbstreparierender Beschichtung, Kratzer verschwinden automatisch innerhalb von 24 Stunden, integriertes dynamisches LED-Licht und Radarsensor.

*Spritzgussform für Armaturenbretter: Das IMD-Verfahren ersetzt herkömmliche Sprühfarbe, senkt die Kosten um 15 % und erhöht die chemische Beständigkeit um 50 %.

FAQ: Wie kann die Maßgenauigkeit der Form und die Produktkonsistenz sichergestellt werden?

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren.

Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase.

Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.