Was ist Mikrospritzguss?

——

Mit der rasanten Entwicklung der Hochtechnologie und Präzisionstechnologie gibt es eine schnell wachsende Nachfrage nach Mikrospritzgussprodukten in dermedizinische Geräte,Automobilindustrie, UndUnterhaltungselektronikindustrieDie Hauptmerkmale von Mikrospritzgussprodukten sind ihre geringe Größe, ihre spezielle Form und ihre komplexen Funktionsbereiche. Die Größe liegt im Allgemeinen im Bereich von wenigen Mikrometern bis wenigen Zentimetern, das Seitenverhältnis liegt zwischen 1 und 100, und die einzelnen Funktionsbereiche erfordern hohe Festigkeit, hochwertige Oberflächenbeschaffenheit, hohe Transparenz usw.

Mikrospritzguss ist ein hochspezialisiertes Kunststoffherstellungsverfahren, bei dem der Schwerpunkt auf der Produktion sehr kleiner, hochpräziser Mikrokunststoffteile liegt, was auch für die Konstruktion und Herstellung von Spritzgussformen eine extrem hohe Herausforderung darstellt.

1. Um sicherzustellen, dass die Form richtig gefüllt werden kann, sind eine hohe Einspritzgeschwindigkeit und ein hoher Einspritzdruck erforderlich, die Materialtemperatur sollte innerhalb des zulässigen Bereichs der Schmelzetemperatur so hoch wie möglich sein und die Wandtemperatur der Spritzgussform sollte am oberen Ende geregelt werden.

2. Um beim Mikrospritzgussverfahren ein ausreichend großes Einspritzvolumen zu gewährleisten, müssen bei der Konstruktion der Spritzgussform große Angusskanäle und große Anschnitte verwendet werden, um eine zuverlässige Steuerung und Umschaltung des Polymerflusses während des Prozesses zu gewährleisten und so eine Materialzersetzung zu vermeiden.

3. Spritzgussformen erfordern spezielle geteilte Heiz- und Kühlsysteme, um die Formtemperatur dynamisch zu regeln.

4. Um den Produktionsprozess zu steuern und die Mikrospritzgussprodukte effizient zu handhaben und zu verpacken, sollten die Spritzgussformen über verbesserte Formsensoren, hochpräzise Formführungen, Formevakuierungssysteme, integrierte Angusssammler und Manipulatoren zur Produktentnahme sowie automatische Angussentfernungssysteme verfügen.

5. Spritzguss-Reinigungssysteme, die bei jedem Zyklus aktiviert werden usw., sind für die korrekte Herstellung und Abholung von Mikrospritzgussprodukten unerlässlich. Diese Geräte sind für die ordnungsgemäße Herstellung und Abholung von Mikrospritzgussprodukten unerlässlich.

Wie wird die Mikrospritzgussform hergestellt?

——

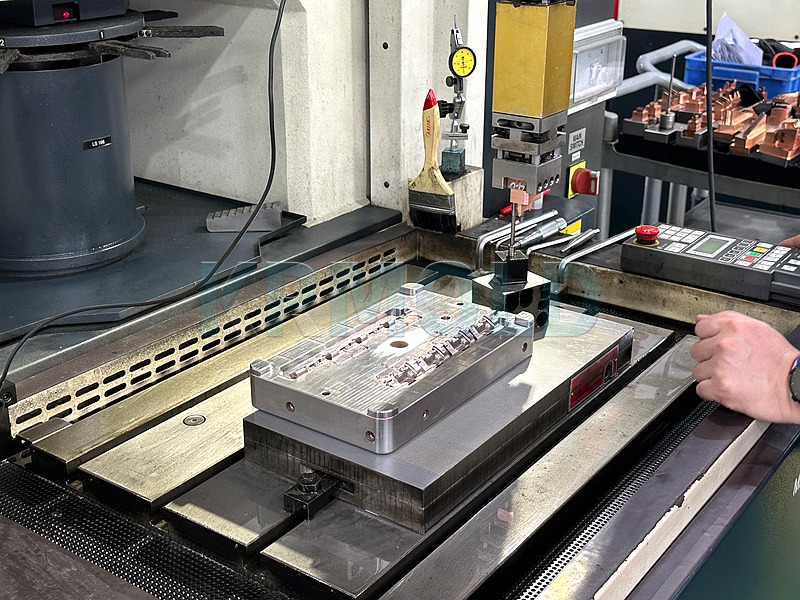

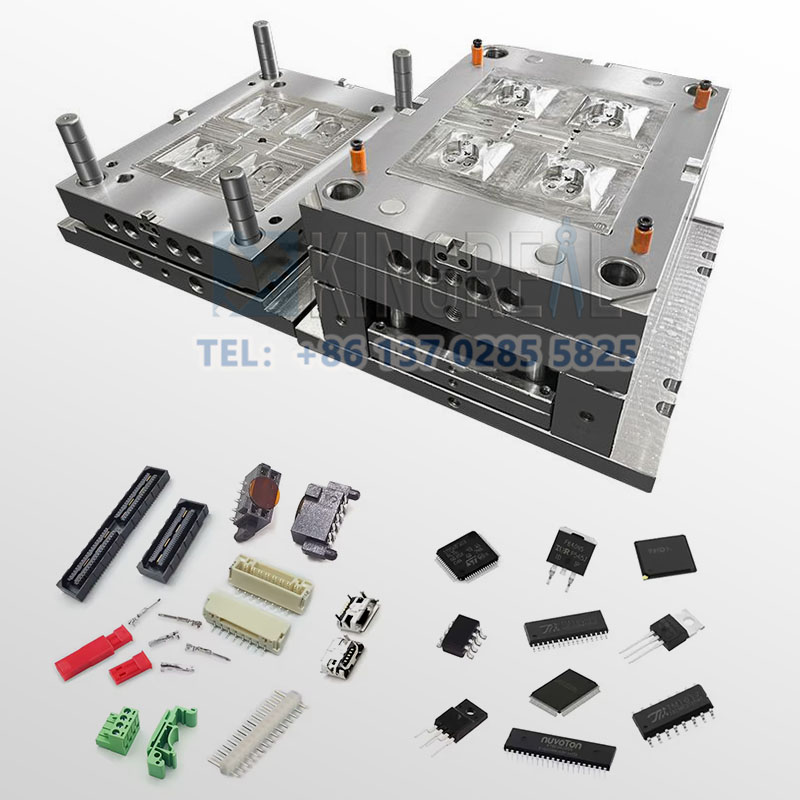

KRMOLD ist ein professioneller Hersteller von Spritzgussformen und unterstützt seine Kunden bei der Lösung vielfältiger Produktionsanforderungen. Um die Nachfrage nach Mikrospritzgussverfahren zu decken, bietet KRMOLD auch Innovationen im Spritzgussdesign. Beispielsweise können für die Bearbeitung von Mikrospritzgussformen traditionelle Bearbeitungsmethoden, Materialien, verschiedene CNC-Präzisionsbearbeitungsverfahren und Funkenerosion (EDM) eingesetzt werden.

Da die Größe der Formeinsätze und Hohlräume von Mikrospritzgussprodukten jedoch immer kleiner wird, kommen bei der Herstellung von Mikrospritzguss-Formeinsätzen und -hohlräumen auch Technologien aus der Mikroelektronik zum Einsatz. KRMOLD verwendet typischerweise die LIGA-Technologie in Kombination mit Mikropräzisionsbearbeitungsverfahren wie Spritzguss-Mikroschneiden, Ultrapräzisionsbearbeitung, Laserbearbeitung und Mikro-EDM-Technologie.

Was ist der Vorteil des Mikrospritzgusses?

——

1. Herstellung von ultrapräzisen Spritzgussteilen

Das Spritzgussverfahren Micro Injection Molding eignet sich zur Herstellung hochpräziser Kunststoffteile im Mikrometer- oder sogar Nanometerbereich, mit denen sehr kleine Toleranzen erreicht werden können.

2. Hohe Materialausnutzung beim Spritzgießen

Aufgrund der geringen Größe des Teils wird weniger Spritzgussmaterial benötigt, was den Abfall reduziert und die Kosteneffizienz verbessert. Anwendbar auf teure oder Hochleistungspolymere wie PEEK, LCP usw.

3. Spritzgussformen erfüllen komplexe Geometrien

Mikrospritzgussformen dienen der Herstellung von Präzisionsstrukturen wie Mikrokanälen, Mikrolöchern und Mikrozahnrädern. Sie eignen sich für medizinische Geräte, elektronische Produkte, optische Komponenten und andere anspruchsvolle Bereiche.

4.Effiziente automatisierte Produktion

Das Mikrospritzgussverfahren zeichnet sich durch einen kurzen Produktionszyklus aus, der eine Massenproduktion ermöglicht und die Produktionseffizienz verbessert. Kompatibel mit automatisierter Montage und Roboterbetrieb.

5. Sicherstellung der Konsistenz von Mikrospritzgussteilen

Das Mikrospritzgussverfahren gewährleistet durch den Einsatz von Präzisionsformen und hochpräzisen Steuerungssystemen die Konsistenz und Wiederholbarkeit jedes Teils. Geeignet für Branchen mit strengen Qualitätskontrollanforderungen, wie beispielsweise die Medizin- und Elektronikbranche.

Anwendung des Mikrospritzgusses

——

Aufgrund der extrem hohen Anforderungen an Präzision und Biokompatibilität medizinischer Geräte spielen Spritzgussformen, die im Mikrospritzgussverfahren entwickelt und hergestellt werden, eine wichtige Rolle in der Produktion von Teilen für die Medizinindustrie. Typische Anwendungsfälle von Mikrospritzgussformen:

Spritzgussformen für mikrochirurgische Instrumente (z. B. Mikropinzetten, Katheterverbinder, Stents)

Spritzgussformen für Arzneimittelverabreichungssysteme (z. B. Mikrokomponenten für Insulinverabreichungsgeräte)

Spritzgussform für Mikrofluid-Chips (für schnelle Diagnose und biochemische Analyse)

Spritzgussformen für mikroimplantierbare Geräte (z. B. Hörgeräte, Neurostimulatorgehäuse)

Spritzgussformen für die Automobilindustrie im Mikrospritzgussverfahren werden hauptsächlich für Sensorgehäuse, Kraftstofftanks und andere medizinische Geräte verwendet. Spritzgussformen für die Automobilindustrie werden hauptsächlich für Sensorgehäuse, Mikroventile für Kraftstoffeinspritzsysteme und Steckverbinder für elektronische Steuergeräte eingesetzt. Der Trend zu Leichtbau und Intelligenz im Automobilbereich erfordert eine höhere Zuverlässigkeit von Mikrospritzgussteilen unter komplexen Arbeitsbedingungen. Typische Anwendungsfälle für Mikrospritzgussformen:

Mikrozahnrad-Spritzgussform (Präzisionsantriebssystem)

Spritzgussform für Kraftstoffdüsenteile (hochpräzise Einspritzsteuerungskomponenten)

Spritzgussform für Mikrosensorkomponenten (Reifendrucküberwachung, Radarsensoren)

Das Mikrospritzgussverfahren in der Unterhaltungselektronik bietet ein breiteres Anwendungsspektrum und umfasst Mikrosteckverbinder, optische Linsen, Sensorgehäuse und Mikromotorkomponenten. Die Unterhaltungselektronik bietet ein breiteres Anwendungsspektrum im Bereich des Mikrospritzgussverfahrens. Die Elektronikindustrie fördert die Anwendung der Mikrospritzgusstechnologie durch die Nachfrage nach Miniaturisierung und Funktionsintegration.

Typische Fälle von Spritzgussformen für Unterhaltungselektronik

* Spritzgussform für Handykameraobjektive: Durch Mikrospritzguss wird PMMA-Material verwendet. Um eine effiziente Massenproduktion zu erreichen, wird eine Form mit vier Hohlräumen entworfen. Die Oberflächenrauheit muss den Nanometerbereich erreichen, um die optischen Eigenschaften zu erfüllen.

*Spritzgussform für Glasfaserstecker: Präzisionsschnittstelle mit 0,25 mm Durchmesser, durch das Heißkanalsystem zur Reduzierung der Ausschussrate, das verwendete Material ist hochtemperaturbeständiges LCP.

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.