Video über Spritzgussformen für medizinische Geräte

——

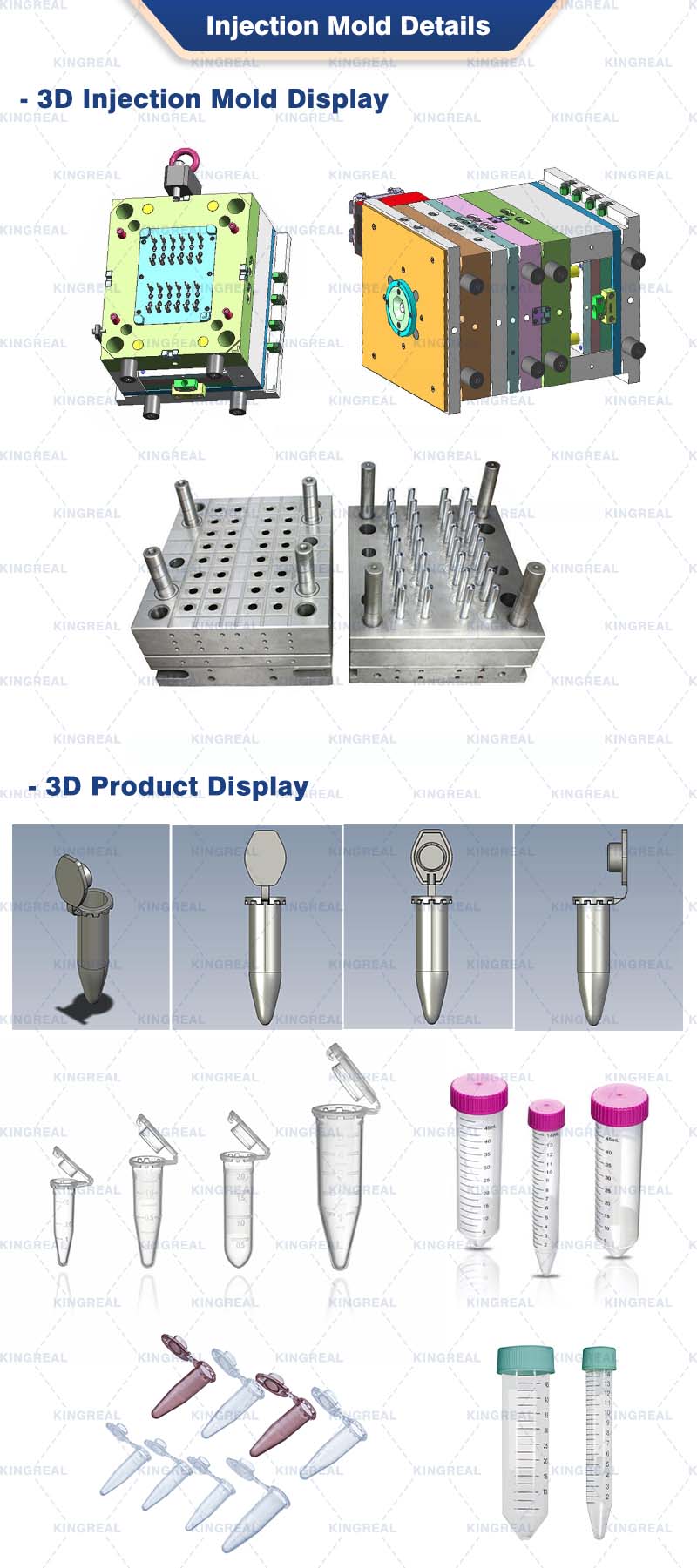

Beschreibung der Spritzgussform für medizinische Geräte

——

KRMOLD ist auf die Forschung, Entwicklung und Herstellung von Spritzgussformen für medizinische Geräte spezialisiert und bietet professionelle Lösungen für eine breite Palette medizinischer Kunststoffprodukte. Zu diesen Produkten gehören Einwegspritzen, Reagenzgläser, Zellkulturschalen, Kulturflaschen, Applikatoren, Pipettenspitzen, Zerstäuberdosen und Beatmungsgeräte. Die Spritzgussformen für medizinische Geräte von KRMOLD bieten hohe Qualität, Präzision, hervorragende Lichtdurchlässigkeit und eine stoßfreie Oberfläche. KRMOLD bietet seinen Kunden Komplettlösungen für den Spritzguss medizinischer Kunststoffprodukte, einschließlich Produktdesign und -entwicklung, Formendesign, Prozessanalyse, Entwicklung von Spritzgussformen für medizinische Geräte, ein komplettes Sortiment an Geräten, After-Sales-Installation und Schulungsservices.

Merkmale der Spritzgussform für medizinische Geräte

——

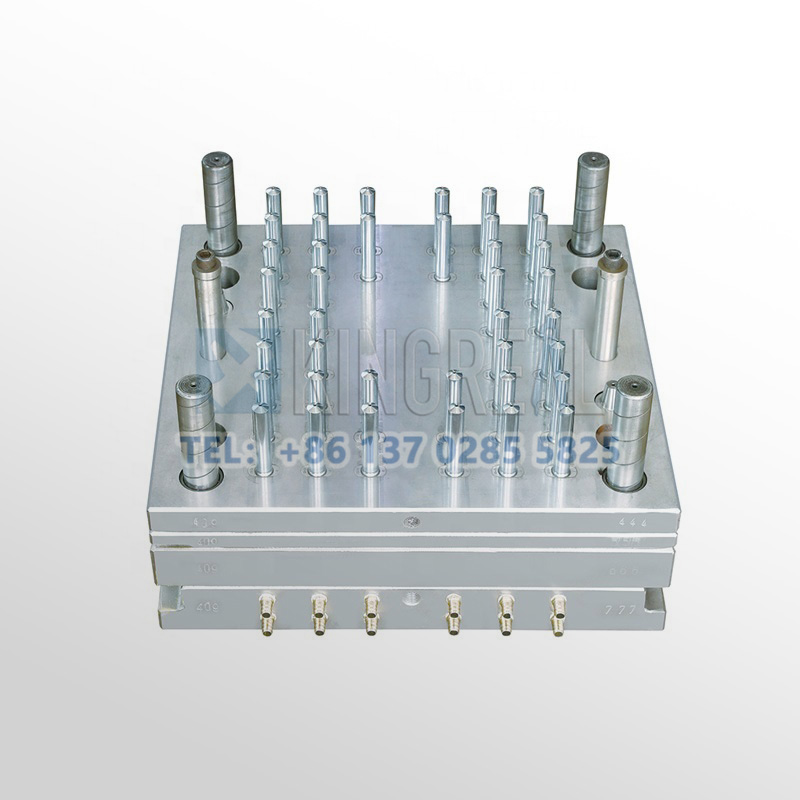

1) Weit verbreitete Spritzgussformen für medizinische Geräte KRMOLD-Spritzgussformen für medizinische Geräte eignen sich für verschiedene medizinische Anwendungen zur Herstellung gängiger medizinischer Geräte wie Spritzen, Inhalatoren, medizinischer Tabletts, Katheter, chirurgischer Instrumente sowie Komponenten für Blutzuckermessgeräte und Blutdruckmessgeräte. Einweg- oder wiederverwendbare Elemente im medizinischen Bereich können mit KRMOLD-Spritzgussformen für medizinische Geräte hergestellt werden.

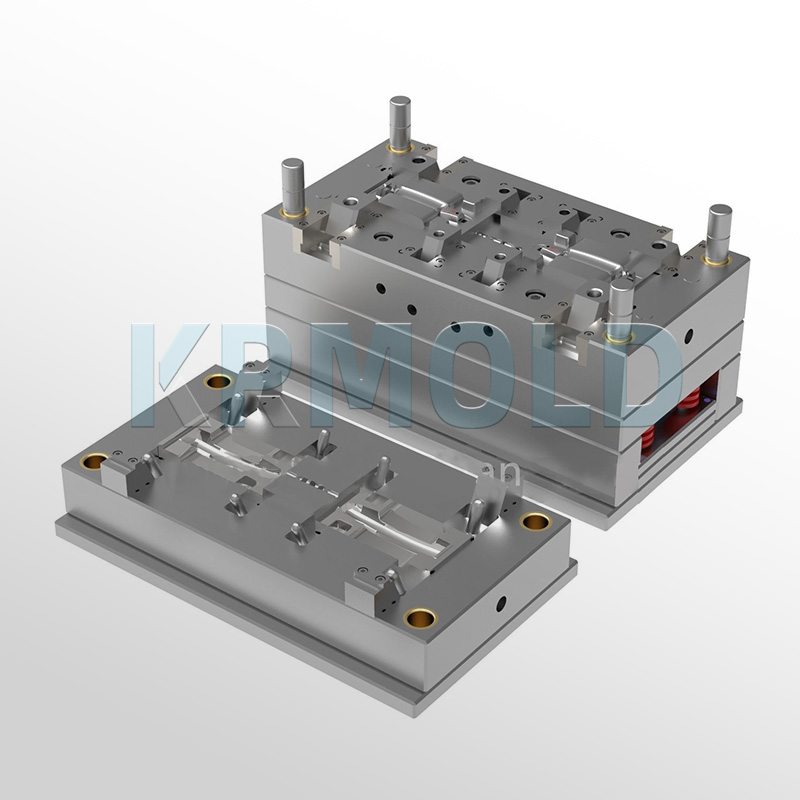

2) Hochpräzise Spritzgussformen für medizinische Geräte Um die exakte Formgenauigkeit der von KRMOLD gefertigten Komponenten zu gewährleisten, erreichen die Ingenieure durch den Einsatz präzisionsgefertigter Stahlformen äußerst reproduzierbare Toleranzen von bis zu +/- 0,001 Zoll oder weniger. KRMOLD-Spritzgussformen für medizinische Geräte erfordern kaum zusätzliche Bearbeitung. Dadurch ist es möglich, schwierige Geometrien bei hohen Produktionsmengen innerhalb enger Toleranzen zu halten.

3) Kunststoff-Spritzgussformen für medizinische Geräte in großen Stückzahlen KRMOLD Spritzgussformen für medizinische Geräte können Tausende von Teilen pro Stunde produzieren. Erhöhte Automatisierung reduziert die Arbeitskosten, während geringe Ausschussraten und minimale Nachbearbeitung die Kosteneffizienz verbessern. Die Anschaffungskosten amortisieren sich schnell. |  |

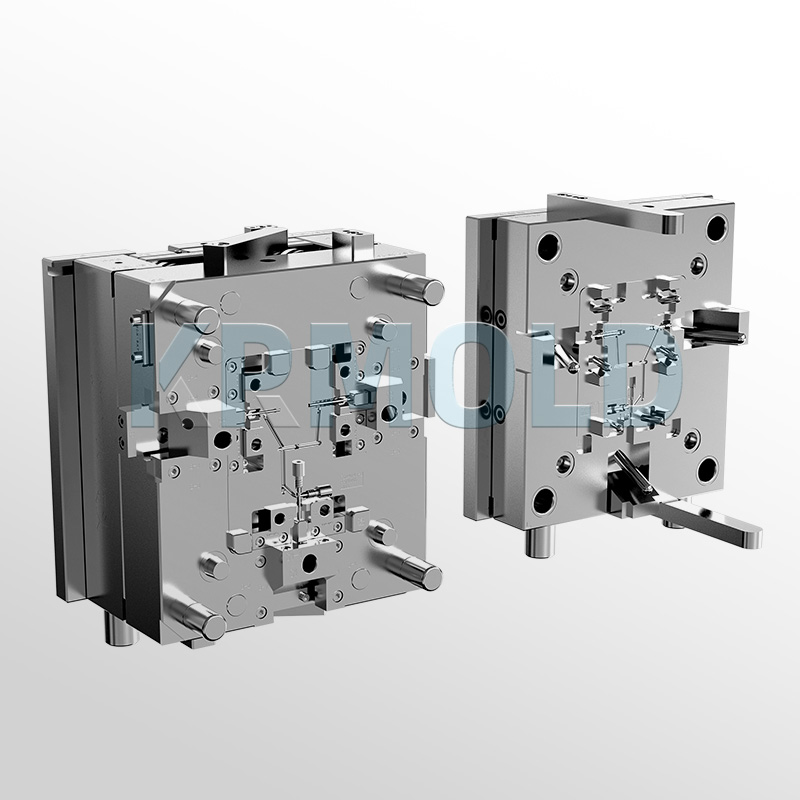

4) Maßgeschneiderte Spritzgussformen für medizinische Geräte Je nach Anwendungsfall und Kundenbedürfnissen entwickelt KRMOLD individuelle Lösungen für die Herstellung von Kunststoff-Spritzgussformen für medizinische Geräte. Mit Wandstärken zwischen 0,5 mm und 6 mm können KRMOLD-Spritzgussformen für medizinische Geräte Kunststoffteile mit einem Gewicht von wenigen Gramm bis zu mehreren Pfund herstellen. Für kleinere Komponenten medizinischer Geräte nutzen die KRMOLD-Ingenieure die Mikrospritzgusstechnologie.

5) Wiederholbare Kunststoff-Spritzgussformen für medizinische Geräte KRMOLDs Kunststoff-Spritzgussformen für medizinische Geräte unterliegen einer strengen Prozesskontrolle und überwachen automatisch Prozessparameter wie Temperatur, Druck und Zykluszeit, um sicherzustellen, dass jedes Teil den Spezifikationen entspricht. KRMOLD bietet Prüfmethoden, die eine einfache visuelle oder automatische Erkennung von Teilefehlern ermöglichen und so die Produktqualität sicherstellen.

6) Normgerechte Kunststoff-Spritzgussformen für Medizinprodukte KRMOLD garantiert, dass die hergestellten Kunststoff-Spritzgussformen für Medizinprodukte den regulatorischen Anforderungen des Kundengebiets entsprechen. Dazu zählen unter anderem die Anforderungen der US-amerikanischen FDA, der europäischen CE-Kennzeichnung und der japanischen PAL. Die Spritzgussformen von KRMOLD für Medizinprodukte entsprechen hinsichtlich Materialien, Herstellungsverfahren, Sterilisationstechniken und Biokompatibilitätsprüfungen den Anforderungen und Qualitätsstandards für Medizinprodukte. |  |

Gängige Kunststoff-Spritzgusstechniken für Spritzgussformen für medizinische Geräte

——

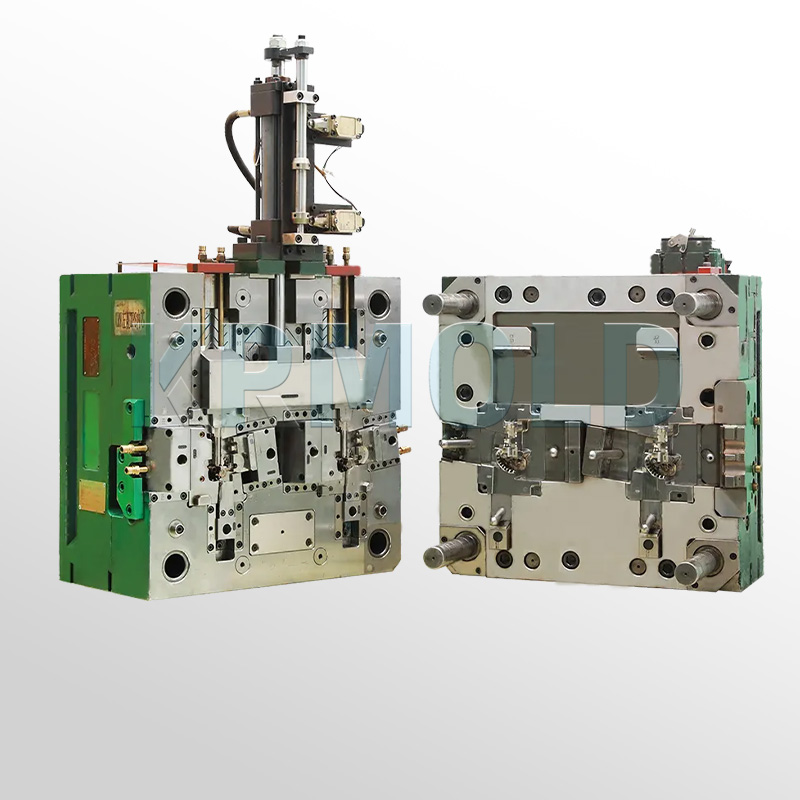

1) Gasunterstütztes Spritzgießen

Gasunterstütztes Spritzgießen löst die Probleme der ungleichmäßigen Trocknung oder Aushärtung dickerer Komponenten, die beim herkömmlichen Spritzgießen auftreten. Stickstoff wird durch Kanäle in der Spritzgussform für medizinische Geräte geleitet und erzeugt so den nötigen Druck im Harz, um glatte, strukturell stabile Komponenten herzustellen.

Beim Insert-Molding wird üblicherweise eine dichte, leckagefreie Verbindung hergestellt. Dabei wird ein zweites Teil auf ein vorgeformtes gegossen. Durch das Einlegen einer bereits vorhandenen Komponente in eine Spritzgussform für medizinische Geräte und das anschließende Einspritzen von geschmolzenem Kunststoff entsteht eine robuste molekulare oder mechanische Verbindung. Diese Technik wird häufig bei der Herstellung verschiedener medizinischer Geräte eingesetzt.

Beim Overmolding wird ein Polymer auf ein Substrat aufgetragen, um eine einzelne, integrierte Komponente zu erzeugen. Dadurch entfällt die Montage. Diese Technik eignet sich ideal für die Massenproduktion und wird manchmal zur Herstellung ergonomischer Griffe für chirurgische Instrumente verwendet.

4) Spritzguss von Flüssigsilikonkautschuk

Das Spritzgießen von Flüssigsilikon eignet sich für die Herstellung von medizinischen Geräten mit hohen Hygieneanforderungen, wie beispielsweise Schläuchen und Atemschutzmasken. Dieses Verfahren verspricht eine staub- und feuchtigkeitsfreie Produktionsumgebung und erzeugt eine chemisch beständige, gummiartige Substanz, die für eine sichere Implantation geeignet ist.

Gängige Kunststoffmaterialien für den Spritzguss medizinischer Geräte

——

| Harz | Wandstärke (mm) |

| Acetal (POM) | 0,76 - 3,05 |

| Acryl (PMMA) | 0,025 - 0,150 |

| Acrylnitril-Butadien-Styrol (ABS) | 1,14 - 3,56 |

| Nylon (PA) | 0,76 - 2,92 |

| Polybutylenterephthalat (PBT) | 2.032 - 6.350 |

| Polycarbonat (PC) | 0,040 - 0,150 |

| Polyetheretherketon (PEEK) | 0,020 - 0,200 |

| Polyetherimid (PEI) | 0,080 - 0,120 |

| Polyethylen (PE) | 0,030 - 0,200 |

| Polyphenylsulfon (PPSU) | 0,030 - 0,250 |

| Polypropylen (PP) | 0,040 - 0,150 |

| Polystyrol (PS) | 0,025 - 0,125 |

| Thermoplastisches Elastomer (TPE) | 0,025 - 0,125 |

| Thermoplastisches Polyurethan (TPU) | 0,025 - 0,125 |

Anwendungen von Kunststoff-Spritzgussformen für medizinische Geräte

——

-Gehäuse und Komponenten für medizinische Geräte: Gehäuse, Bedienfelder, Tasten, Anschlüsse usw.

- Spritzen- und Infusionsset-Teile: Spritzenkolben, Spritzenzylinder, Infusionsset-Anschlüsse, Ventile usw.

-Atemgeräte: Kunststoffteile für medizinische Geräte wie Beatmungsgeräte und Sauerstoffmasken.

-Medizinische Behälter: Kunststoffbehälter, Flaschen und pharmazeutische Verpackungen für medizinische Anwendungen.

-Zahnmedizinische Geräte: Kunststoffteile für Zahnbecher, Zahnabdrücke und Zahnspangen. Chirurgische Instrumente: Griffe, Halterungen und andere Komponenten chirurgischer Instrumente und Werkzeuge.

Kunststoff-Spritzgussverfahren für medizinische Geräte

——

-Rohstoffvorbereitung: Bereiten Sie Kunststoffrohstoffe vor, die den Standards der Medizinindustrie entsprechen und auf den Designanforderungen für Medizinprodukte basieren.

- Entwurf von Kunststoff-Spritzgussformen für medizinische Geräte: Entwurf und Herstellung von Spritzgussformen für medizinische Geräte basierend auf den Anforderungen an Produktform und -größe.

- Betrieb der Spritzgussmaschine: Legen Sie Kunststoffrohstoffe in die Spritzgussmaschine, erhitzen und setzen Sie sie unter Druck, bis sie schmelzen, und spritzen Sie sie dann in die Spritzgussform für das medizinische Gerät.

- Abkühlen und Erstarren: Der Kunststoff kühlt ab und erstarren in der Kunststoff-Spritzgussform für medizinische Geräte, wodurch die gewünschte Produktform entsteht und gleichzeitig die physikalischen Eigenschaften und Maßgenauigkeit gewährleistet werden.

- Öffnen der Kunststoff-Spritzgussform für medizinische Geräte und Entnahme von Teilen: Öffnen Sie die Kunststoff-Spritzgussform für medizinische Geräte und entnehmen Sie das erstarrte Kunststoffprodukt. Stellen Sie dabei sicher, dass es keine Beschädigungen oder Verformungen aufweist.

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.