Video über Flüssigsilikon-Spritzgussformen

——

Beschreibung der Spritzgussform für Flüssigsilikonkautschuk

——

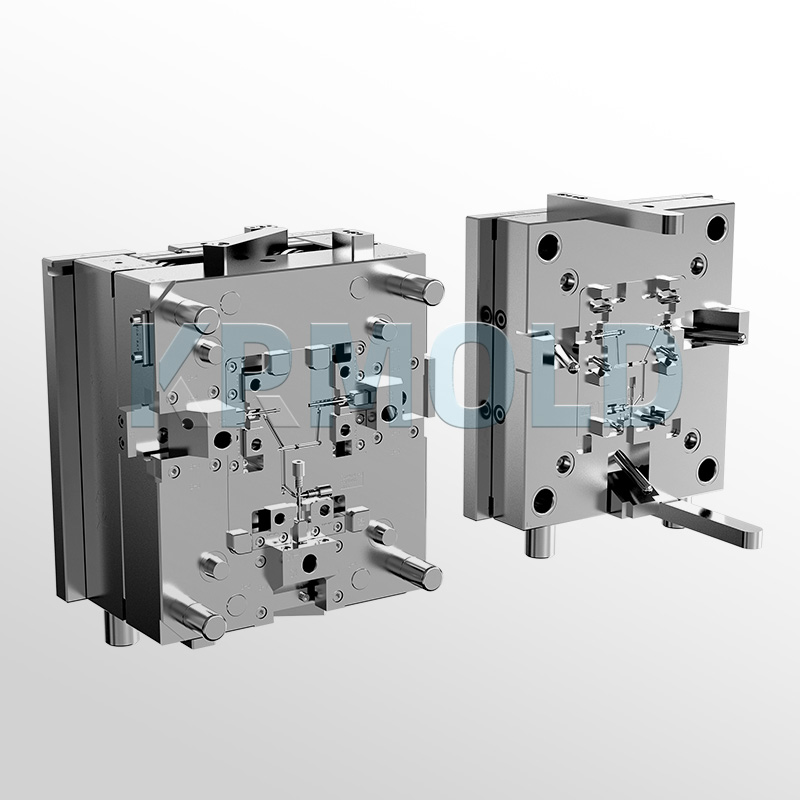

Beim Flüssigsilikon-Spritzguss wird flüssiges Silikonmaterial in eine LSR-Spritzgussform gespritzt und anschließend in einer Reihe präziser Prozessschritte effizient Silikonprodukte geformt. Dieses Flüssigsilikon-Spritzgussverfahren wird häufig in Branchen wie Medizin, Automobil und Konsumgütern eingesetzt und ermöglicht die Herstellung komplexer und vielfältiger Silikonkomponenten. Die LSR-Spritzgussform ist für diesen Prozess unerlässlich, um Produktgenauigkeit und -konsistenz zu gewährleisten.

Die moderne Fertigung legt zunehmend Wert auf den Einsatz von Flüssigsilikon-Spritzgussformen. Hochpräzise, komplexe Teile lassen sich durch Einspritzen von erhitztem Silikonmaterial in die LSR-Spritzgussform und anschließendes Abkühlen und Erstarren herstellen. KRMOLD bietet kundenspezifische Lösungen für Flüssigsilikon-Spritzgussformen an, um Kunden beim Erreichen ihrer Produktionsziele zu unterstützen.

Einführung in das Spritzgießen von Flüssigsilikonkautschuk

——

Beim LSR-Spritzgussverfahren wird das Silikon zunächst erhitzt, bis es flüssig ist. Um Genauigkeit und Haltbarkeit zu gewährleisten, wird der Flüssigsilikonkautschuk anschließend unter hohem Druck in eine präzisionsgefertigte Form, meist aus Stahl oder Aluminium, gespritzt. Die endgültige Form und Komplexität des Bauteils werden durch die Formgestaltung bestimmt und ist daher für die Effektivität des Flüssigsilikon-Spritzgusses von entscheidender Bedeutung. Nach dem Einspritzen des Flüssigsilikons kühlt die Form ab und verfestigt sich. Anschließend wird das geformte Bauteil nachgehärtet und mit einem Auswerferstift aus der Form ausgeworfen. Nach den erforderlichen Feinarbeiten und Prüfungen ist das Bauteil schließlich einsatzbereit.

Dieses Verfahren trägt zur Entwicklung der Technologie und des täglichen Lebens sowie seiner technischen Merkmale bei. Daher spielen Spritzgussformen aus Flüssigsilikonkautschuk eine entscheidende Rolle in der modernen Produktion, da sie hochwertige, präzise und komplexe Silikonkomponenten effektiv herstellen können.

Wichtige Schritte beim LSR-Spritzgießen

——

1. Gleichmäßigkeit der Mischung

Beim LSR-Spritzguss ist es unbedingt erforderlich, das richtige Verhältnis und die homogene Mischung der Komponenten A und B sicherzustellen. Eine ungleichmäßige Mischung im Spritzgussteil kann zu ungleichmäßiger Härte und Farbe führen und somit die Qualität des Endprodukts beeinträchtigen.

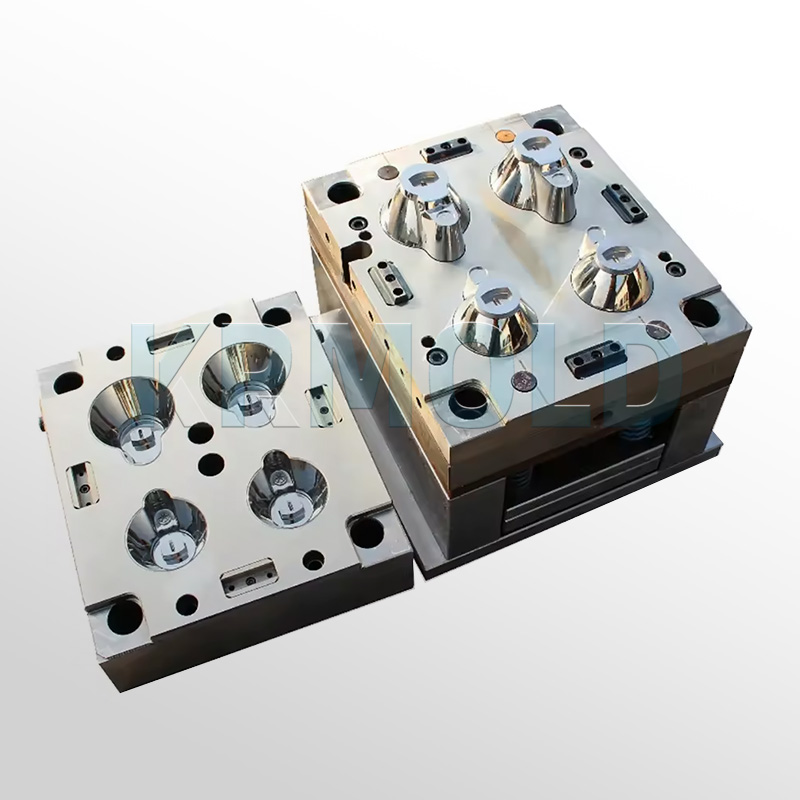

2. Präzision im Formendesign

Bei der Konstruktion von LSR-Spritzgussformen müssen die Viskosität und das Schrumpfverhalten des Silikons nach der Vulkanisation berücksichtigt werden. Mangelnde Konstruktionsgenauigkeit kann zu ungleichmäßigen Oberflächen und Maßfehlern im Formteil führen und somit die Ästhetik und den Nutzen des Produkts beeinträchtigen.

3. Aushärtezeit und Temperaturkontrolle

Ein notwendiger Schritt bei der Aushärtung von Flüssigsilikon ist die Aushärtung. Die Kontrolle von Aushärtungstemperatur und -zeit hat direkten Einfluss auf die Qualität des Endprodukts. Eine zu kurze oder zu niedrige Zeit kann zu einer unvollständigen Aushärtung des Silikons führen, während eine zu lange Zeit oder eine zu hohe Temperatur zur Denaturierung oder Verbrennung des Silikons führen kann, was die Produktleistung beeinträchtigt.

4. Qualitätsprüfungsstandards

Um sicherzustellen, dass die Prüfkriterien wissenschaftlich fundiert sind, müssen die Qualitätsprüfungen auf die jeweilige Anwendung und die Anforderungen des Silikonprodukts zugeschnitten sein. Zu den üblichen Prüfelementen gehören Sichtprüfung, Messung der Maßgenauigkeit und Härteprüfung, um sicherzustellen, dass jedes mit LSR-Spritzgussformen hergestellte Teil den Qualitätsstandards entspricht.

5. Nachbearbeitungstechniken

Zu den Nachbearbeitungsmethoden gehören Oberflächenbehandlung, Trimmen und Reinigen. Verschiedene Silikonmaterialien erfordern möglicherweise unterschiedliche Nachbearbeitungstechniken, um sicherzustellen, dass das fertige Produkt den Designspezifikationen entspricht und optimale Leistung bietet.

Flüssigsilikonkautschuk vs. herkömmlicher Kautschuk

——

Im Vergleich zum herkömmlichen Gummi-Spritzguss bieten LSR-Spritzgussformen mehrere wesentliche Vorteile. Erstens ermöglicht die geringere Viskosität von Flüssigsilikon das präzise Füllen komplizierter Formhohlräume. Darüber hinaus erhöht die verkürzte Aushärtezeit von Flüssigsilikon die Produktionseffizienz erheblich. Mit Flüssigsilikon geformte Teile weisen eine bessere Oberflächenbeschaffenheit und Maßgenauigkeit auf als herkömmliche Gummiprodukte und erfüllen somit höchste Branchenanforderungen.

| Besonderheit | LSR-Spritzguss | Traditionelles Gummiformen |

| Präzision | ±0,1 mm Toleranz | ±0,5 mm Toleranz |

| Zykluszeit | 10–30 Sek. | 1-2 Minuten |

Merkmale des LSR-Spritzgusses

——

1)Biokompatibilität

Flüssigsilikonkautschuk wurde umfassend getestet und weist eine hohe Biokompatibilität auf. Er kann daher in Produkten mit Hautkontakt eingesetzt werden. Starke antimikrobielle Eigenschaften sowie die Beständigkeit gegen Kontamination und Korrosion anderer Materialien gewährleisten die Produktsicherheit von Flüssigsilikonkautschuk im Gegensatz zu anderen Elastomeren.

2) Geschmacks- und geruchsneutral

LSR ist geschmacks- und geruchsneutral, erfüllt die strengen FDA-Standards für Lebensmittel, Getränke und Babyprodukte und gewährleistet seine Sicherheit in einer Vielzahl von Anwendungen.

3) Haltbarkeit

Geeignet für Anwendungen unter Motorhauben von Autos, einschließlich Batterien, elektrischen Teilen und bei extremen Temperaturen, Teile aus flüssigem Silikonkautschuk. Außenanwendungen, die verschiedenen Umwelteinflüssen ausgesetzt sind, sowie andere Anwendungen.

4)Chemische Beständigkeit

Flüssigsilikonkautschuk weist eine gute Beständigkeit gegenüber einigen chemischen Lösungen, einschließlich Basen und Säuren, sowie eine gute Oxidations- und Wasserbeständigkeit auf, da medizinische Güter Reinigungsmitteln und mehreren Sterilisationsverfahren, einschließlich Dampfautoklavieren, Ethylenoxid-Sterilisation, Gammabestrahlung und Elektronenstrahl-Sterilisation, ausgesetzt sind und daher hervorragend geeignet sind.

5) Hohe Temperaturbeständigkeit

LSR behält seine Eigenschaften auch bei extremen Temperaturen und hält Temperaturen von -60 °C bis 180 °C stand. Es wird häufig in Produkten wie Geschirrspülern, Duschköpfen, Wasserhähnen und Warmwasserbereitern verwendet.

6) Mechanische Eigenschaften

Flüssigsilikonkautschuk (LSR) weist eine gute Dehnung, hohe Reiß- und Zugfestigkeit sowie hervorragende Flexibilität auf, was zu einer Härte von typischerweise 5 bis 80 Shore A führt und ihn für Dichtungsanwendungen und hochpräzise Produkte wie die Gasdurchflussmessung geeignet macht.

7) Elektrische Eigenschaften

Aufgrund seiner hervorragenden Isoliereigenschaften wird LSR besonders häufig in elektrischen Anwendungen wie Batterien für Elektrofahrzeuge eingesetzt. Im Gegensatz zu herkömmlichen Isoliermaterialien verbessert LSR die Produktzuverlässigkeit, da es sowohl bei extrem niedrigen als auch bei sehr hohen Temperaturen einsetzbar ist.

8)Transparenz und Färbbarkeit

Flüssigsilikonkautschuk (LSR) ist von Natur aus durchscheinend und leicht einfärbbar, sodass er sich für die Herstellung kundenspezifischer Formprodukte in einer Vielzahl von Farben eignet, um den unterschiedlichen Kundenanforderungen gerecht zu werden.

Anwendungen von LSR-Spritzgussformen

——

1. LSR-Spritzgussform in den Biowissenschaften Aufgrund ihrer Inertheit, Biokompatibilität und Stabilität in anspruchsvollen Situationen werden Spritzgussformen aus Flüssigsilikon häufig in der Medizinbranche eingesetzt. Komponenten mit komplexen Details und engen Toleranzen sind in vielen Life-Science-Produkten häufig anzutreffen, darunter Atemmasken, Ventile, Membranen, chirurgische Instrumente und Medikamentenverabreichungsgeräte.

2. LSR-Spritzgussform im Automobilbau In der Automobilindustrie ist Flüssigsilikon-Spritzguss aufgrund seiner hervorragenden Leistung bei UV-Strahlung und großer Hitze ein perfektes Material für Teile, um Sicherheit und Haltbarkeit als Kabelbaumdichtungen, Steckverbinder, Faltenbälge, Dichtungen und Stoßdämpfer zu gewährleisten.

3. LSR-Spritzgussform in Konsumgütern Aufgrund seiner zahlreichen Eigenschaften wird Flüssigsilikonkautschuk in der Konsumgüterindustrie gerne für Spritzgussformen verwendet. Aus diesem Material lassen sich wasserdichte Barrieren, antibakterielle Duschköpfe und stoßfeste Dichtungen für Körperpflegeprodukte wie elektrische Zahnbürsten und Rasierapparate herstellen. Darüber hinaus lassen sich damit sowohl langlebige als auch sichere Überzüge für Babyflaschen und Schnuller herstellen.

4. LSR-Spritzgussform in industriellen Anwendungen Spritzgussformen aus Flüssigsilikon eignen sich für die Herstellung von Ventilen, Dichtungen, Dichtungsgehäusen und anderen Sicherheitsartikeln, einschließlich Rauch- und Kohlenmonoxidmeldern für industrielle Anwendungen. Ihre Beständigkeit gegen Chemikalien und hohe Temperaturen ohne Veränderung ihrer physischen Form garantiert die Zuverlässigkeit von Geräten und Sicherheitsvorrichtungen. |  |

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.