Was ist Silikonkautschuk-Formteil?

——

Flüssigsilikon-Formgebung (LSR) ist ein spezielles Verfahren zur Herstellung eines anorganischen Polymers aus Silizium (Si), Sauerstoff (O), Kohlenstoff (C) und Wasserstoff (H). Aufgrund seiner viskosen Beschaffenheit lässt sich Flüssigsilikon-Formgebung leicht verarbeiten und eignet sich daher ideal für die Massenproduktion. Es gewährleistet eine gleichbleibende Teilequalität und steigert somit die Produktivität. Die Eigenschaften und die Verarbeitbarkeit von Flüssigsilikon machen es zu einem idealen Material für komplexe Teiledesigns und anspruchsvolle, kritische Anwendungen. LSR-Formgebung unterscheidet sich vom traditionellen thermoplastischen Spritzguss. Bei diesem Verfahren wird das Flüssigsilikon in zwei Behältern, Teil A und Teil B, abgefüllt und üblicherweise im Verhältnis 1:1 gemischt. Nach dem Mischen wird das Material in eine heiße Form gespritzt, wo es vernetzt und aushärtet, um die gewünschte Teilegeometrie zu bilden.

Diese Flüssigsilikon-Formtechnologie eignet sich für die Präzisionsproduktion in großen Stückzahlen. Kunden vieler Branchen nutzen dieses Verfahren in der Endphase der Prototypenentwicklung, um LSR-Teile in nahezu serienreifer Qualität herzustellen, die den Anforderungen klinischer Studien, Tests und Pilotproduktionen gerecht werden. Flüssigsilikon-Spritzguss wird häufig in Bereichen wie Medizin, Beleuchtung und Automobil eingesetzt und stellt eine hervorragende Lösung dar. Im Vergleich zu Silikon-Pressformen ist LSR-Spritzguss sicherer, präziser, umweltfreundlicher und produktiver bei geringerem Arbeitsaufwand.

Einführung von LSR-Material

——

"LSR steht für Liquid Silicone Molding, ein anorganisches Polymer aus Silizium (Si), Sauerstoff (O), Kohlenstoff (C) und Wasserstoff (H). Die Hauptkette, das sogenannte Backbone, besteht aus Silizium und Sauerstoff (Siloxan). Um die endgültigen Eigenschaften zu erreichen, wird während des Aushärtungsprozesses ein Katalysator zugegeben, der chemische Bindungen zwischen den Backbones, sogenannte Querverbindungen, bildet. Platin und Peroxid sind zwei Chemikalien, die bei diesem Aushärtungsprozess zum Einsatz kommen. LSR ist ein platinvernetzter Silikonkautschuk. Platinvernetzter Silikonkautschuk bietet gegenüber peroxidvernetztem Silikonkautschuk Vorteile wie höhere Zug- und Reißfestigkeit, Transparenz und Konsistenz und hinterlässt keine Peroxidrückstände.

Die vielseitigen Eigenschaften von LSR beruhen auf seinen Siloxanbindungen. Diese Kette bildet ein anorganisches Grundgerüst, das nicht mit biologischen Materialien interagiert und mit organischen chemischen Gruppen kombiniert werden kann. Siloxanbindungen sorgen außerdem für bessere mechanische Eigenschaften und Festigkeit.

Wie funktioniert das Spritzgießen von Flüssigsilikonkautschuk?

——

Flüssigsilikon-Spritzguss (LSR) ist flexibel. Da die Teile manuell aus dem Flüssigsilikon-Spritzguss entnommen werden müssen, sind Auswerfer in der Regel nicht in die Silikon-Gummi-Formkonstruktion integriert. Wie herkömmliche Aluminiumwerkzeuge werden LSR-Formwerkzeuge mittels CNC-Bearbeitung gefertigt, um sicherzustellen, dass sie dem Hochtemperatur-Spritzgussprozess standhalten. Nach dem Fräsen werden die Werkzeuge nach Kundenwunsch von Hand poliert. Sechs Standard-Oberflächenveredelungen stehen zur Verfügung.

Die fertigen Werkzeuge werden in moderne LSR-spezifische Spritzgussmaschinen geladen. Diese sind fein abgestimmt, um das Spritzvolumen präzise zu steuern und so konsistente LSR-Teile zu produzieren. Da LSR ein duroplastischer Kunststoff ist, ist sein Formzustand dauerhaft und kann nach dem Erstarren nicht wie Thermoplaste wieder geschmolzen werden. Nach Abschluss der Produktion werden die Teile (oder Erstmuster) verpackt und schnell versendet.

Vorteile des Flüssigsilikon-Formenbaus

——

1. Schnelle Aushärtung

Ein wesentlicher Vorteil des LSR-Formens ist die schnelle Aushärtung. Im Vergleich zu herkömmlichen Kolloidmaterialien können LSR-Teile in Sekundenschnelle vollständig ausgehärtet werden, während Kolloidmaterialien in der Regel mehrere Minuten benötigen. Diese schnelle Aushärtung verbessert nicht nur die Produktionseffizienz, sondern verkürzt auch die Lieferzeiten deutlich. So können Unternehmen im harten Marktwettbewerb flexibler auf Nachfrageänderungen reagieren. Die schnelle Aushärtung ermöglicht eine höhere Ausbringung im Produktionsprozess, reduziert die Leerlaufzeiten der Anlagen und verbessert so die Gesamtproduktionseffizienz.

2. Fähigkeit zur Formgebung komplexer Formen

Flüssigsilikon-Formteile zeichnen sich durch ihre niedrige Viskosität aus und eignen sich daher hervorragend für die Formgebung von Bauteilen mit dünnen Wänden oder kleinen Details. Dank seiner hohen Fließfähigkeit kann LSR feine Details im Flüssigsilikon-Spritzguss problemlos ausfüllen. Dadurch können Designer komplexe Teileformen, einschließlich Hinterschneidungen, erstellen, ohne sich um Formschlussprobleme kümmern zu müssen, die bei herkömmlichen Formen auftreten können. Beim Entnehmen von Teilen ist beim LSR-Formen kein Entformen erforderlich, wodurch die Komplexität und der Zeitaufwand des Produktionsprozesses deutlich reduziert werden können. Diese Flexibilität macht Silikon-Formteile zur idealen Wahl für viele hochpräzise Anwendungen, insbesondere in Branchen wie der Medizin, Elektronik und Automobilindustrie.

3. Verschiedene Härtegrade

Flüssigsilikonformen bieten je nach Bedarf verschiedene Härtegrade von 5 bis 90 Durometern, um den Anforderungen unterschiedlicher Anwendungen gerecht zu werden. Anwender können LSR-Materialien unterschiedlicher Härte mischen, um die gewünschte Farbe und Eigenschaften je nach Anwendungsszenario und Leistungsanforderungen zu erzielen.

4. Vorteile des Umspritzens

Flüssigsilikon-Spritzguss eignet sich auch gut fürUmspritzenVerfahren. Bei diesem Verfahren können Hersteller ein Substrat in eine Umspritzkavität einlegen und anschließend LSR in die Kavität spritzen, um eine zweite Materialschicht zu bilden. Bestimmte LSR-Materialien verfügen über hervorragende Bindungseigenschaften und können fest mit bestimmten Substraten (wie Kunststoffen und Metallen) verbunden werden, wodurch die bei anderen Umspritzverfahren erforderlichen Vorbereitungsschritte entfallen. Diese Eigenschaft macht LSR zur idealen Wahl für eine Vielzahl von Materialkombinationen und ermöglicht komplexere Strukturen und hervorragende Leistung.

5. Überlegene Temperaturstabilität und chemische Beständigkeit

Geräte aus Flüssigsilikon-Formteilen zeichnen sich durch eine hervorragende Temperaturstabilität aus und gewährleisten eine stabile Leistung in Umgebungen mit hohen und niedrigen Temperaturen. Das Material hält rauen Umgebungen von niedrigen bis hohen Temperaturen stand und eignet sich daher ideal für den Einsatz in anspruchsvollen Industrieanwendungen.

Merkmale des Flüssigsilikon-Spritzgießens

——

√Hohe Reißfestigkeit

√UV-Beständigkeit

√Biokompatibilität

√Niedriger Druckverformungsrest

√Hervorragende chemische Beständigkeit

Anwendungen des Flüssigsilikonkautschukformens

——

Flüssigsilikon-Spritzguss (LSR) wird in zahlreichen Branchen eingesetzt, darunter in der Automobilindustrie, der Medizintechnik, der Haushaltsgeräteindustrie und der Verpackungsindustrie. Diese Anwendungen werden üblicherweise in verschiedenen Spritzgussverfahren hergestellt, von denen jedes seine eigenen Vorteile bietet.

1

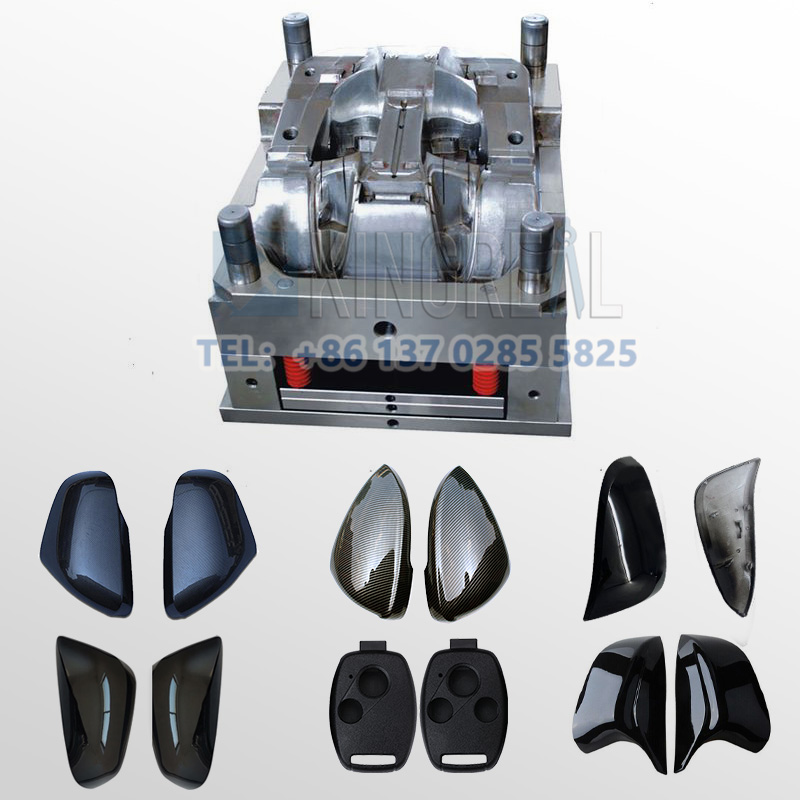

Automobilindustrie

Anwendungen:

- Flüssigsilikonkautschukformen werden in der Automobilindustrie zur Herstellung von Dichtungen, Dichtungsringen, Soft-Touch-Tasten und Armaturenbrettkomponenten verwendet.

Spritzgussverfahren:Umspritzen

- Prozessbeschreibung: Bei diesem Verfahren wird zunächst ein Substrat (z. B. Kunststoff oder Metall) in eine Form gespritzt, um eine Bodenkomponente zu bilden. Anschließend wird flüssiges Silikon in die Silikonkautschukform gespritzt, um eine zweite Materialschicht zu bilden, die das Substrat bedeckt.

Vorteile: Durch die Kombination mehrerer Materialien lassen sich Funktionalität und Optik des Bauteils verbessern. Die Kombination aus weichem Silikon und hartem Substrat sorgt für eine bessere Haptik und Rutschfestigkeit und verkürzt gleichzeitig die Montagezeit.

2

LED-Linsen und -Optiken

Anwendungen:

- Flüssigsilikonkautschukformen werden zur Herstellung von Linsen, Lampenschirmen und anderen optischen Komponenten für LED-Lampen verwendet.

Spritzgussverfahren:IMD-Spritzguss

- Prozessbeschreibung: Dieser Prozess kombiniert Spritzguss- und Drucktechnologien, wobei der Spritzguss innerhalb der Form durchgeführt wird, während das Muster oder Bild während des Formprozesses auf die Produktoberfläche gedruckt wird.

Vorteile: Dieses Verfahren ermöglicht hochpräzise optische Eigenschaften und gewährleistet die Klarheit und Lichtdurchlässigkeit optischer Komponenten. Das IMD-Verfahren reduziert zudem nachfolgende Dekorationsschritte und spart so Kosten und Zeit.

3

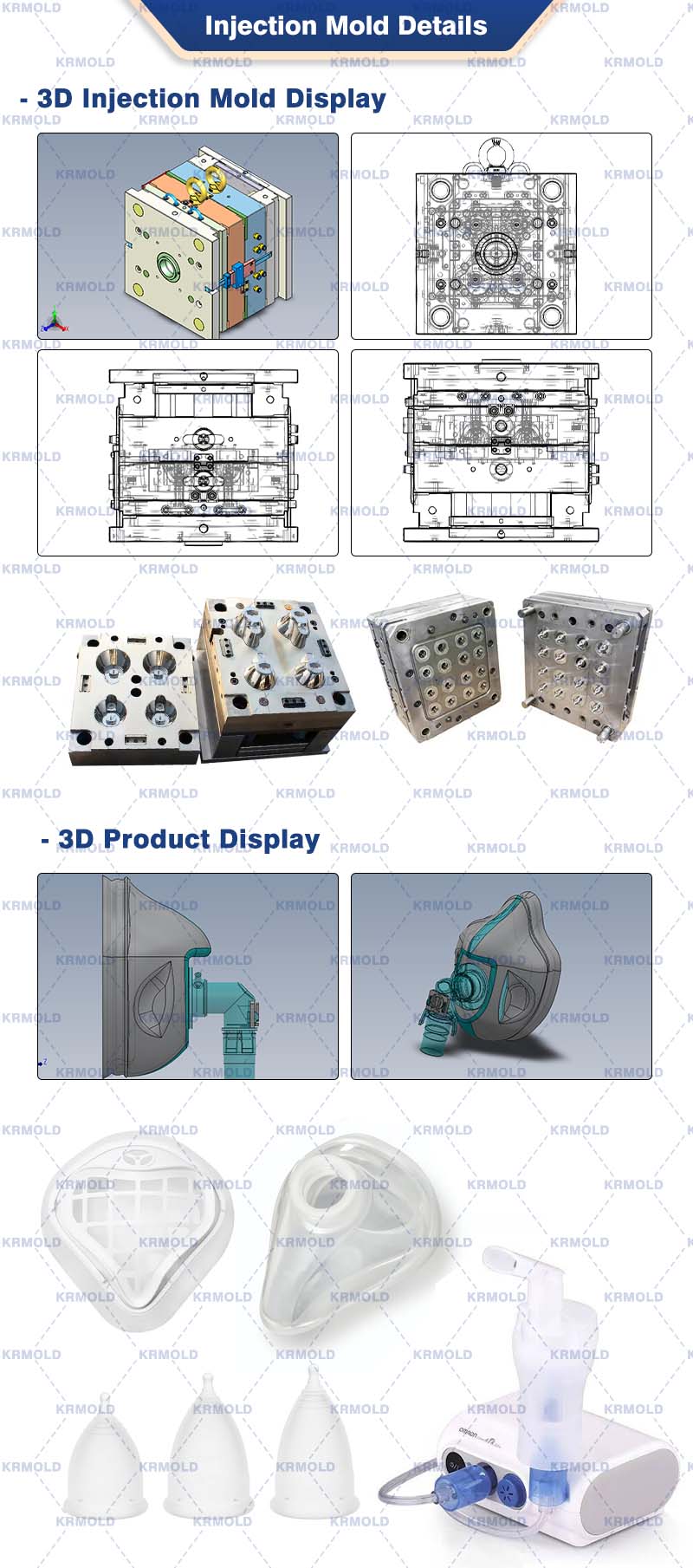

Medizinisch

Anwendungen:

- In der Medizinbranche werden LSR-Formteile zur Herstellung von medizinischen Geräten und Patientenschnittstellenkomponenten wie Kathetern, Spritzen und Griffen für chirurgische Instrumente verwendet.

Spritzgussverfahren:Mikroformung

- Prozessbeschreibung: Bei diesem Verfahren geht es um die Herstellung extrem kleiner, hochpräziser Teile. Flüssiges Silikon wird durch Mikroformen gespritzt, um komplexe geometrische Formen zu bilden.

- Vorteile: Die Mikrospritzgusstechnologie ermöglicht die Herstellung extrem kleiner und komplexer Teile mit hoher Präzision und Konsistenz, die den strengen Anforderungen medizinischer Geräte entsprechen und Sicherheit und Leistung gewährleisten.

4

Haushaltsgeräte

Anwendung:

- Flüssigsilikon-Spritzguss wird zur Herstellung von Soft-Touch-Tasten, Griffen und anderen Komponenten in Haushaltsgeräten verwendet.

Spritzgussverfahren:Doppelspritzguss

- Prozessbeschreibung: Bei diesem Prozess wird ein Verbundteil durch Einspritzen zweier unterschiedlicher Materialien in dieselbe Form geformt.

Vorteile: Die Double-Shot-Molding-Technologie ermöglicht die nahtlose Kombination verschiedener Materialien und sorgt so für eine bessere Haptik und verbesserte Funktionalität. Sie kann außerdem die Montagezeit verkürzen und die Produktionskosten senken.

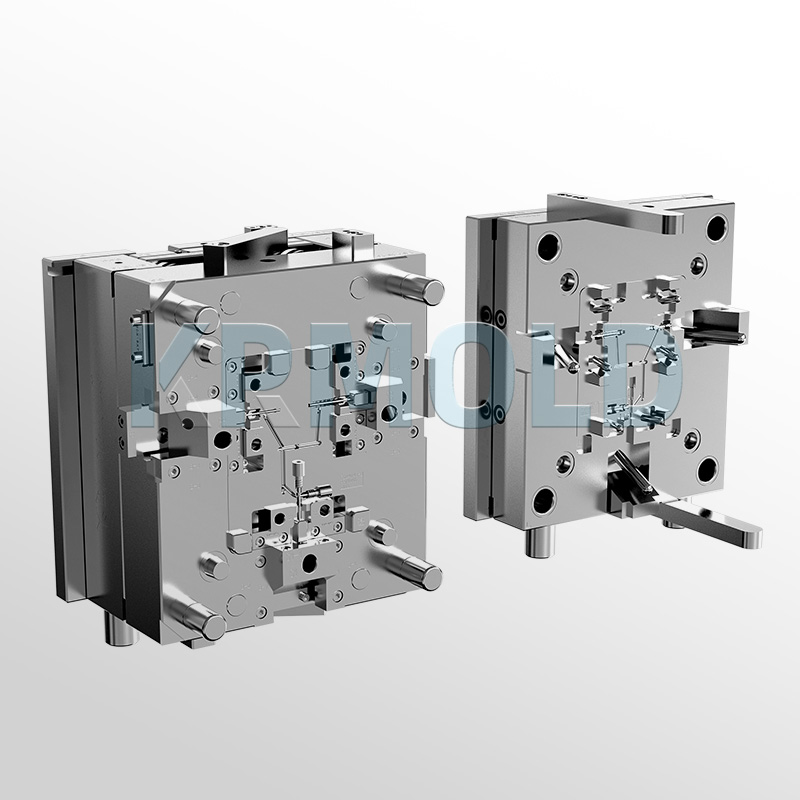

Warum KRMOLD wählen?

——

1

Alles aus einer Hand

KRMOLD bietet einen umfassenden Service aus einer Hand, der alle Aspekte vom Vorentwurf bis zur endgültigen Produktion abdeckt. Das KRMOLD-Team arbeitet bereits in der Projektstartphase eng mit den Kunden zusammen, um sicherzustellen, dass jedes Designdetail den Kundenbedürfnissen und -erwartungen entspricht. Durch diesen integrierten Prozess sparen Kunden Zeit und Kosten und gewährleisten gleichzeitig die Qualitätskontrolle des Produkts in allen Phasen.

2

Qualitätssicherung

Während des Formenbaus hält KRMOLD stets hohe Qualitätssicherungsstandards ein. Die von KRMOLD verwendeten Formkomponenten stammen alle von namhaften in- und ausländischen Marken, die für ihre hervorragende Qualität und Zuverlässigkeit bekannt sind. Die Verwendung hochwertiger Materialien verbessert nicht nur die Haltbarkeit und Stabilität der Form, sondern gewährleistet auch die Genauigkeit und Konsistenz des Endprodukts.

3

Service zur Herstellung von Formversuchen und zur Änderung

KRMOLD ist sich bewusst, dass eine präzise Formkonstruktion entscheidend für die Qualität des Endprodukts ist. Daher bietet KRMOLD Probeformmodifikationen an. Nach der Herstellung der Form führt KRMOLD zunächst eine Probeform durch, um sicherzustellen, dass ihre Parameter den vorgegebenen Anforderungen entsprechen. Sollten Abweichungen festgestellt werden, wird KRMOLD die Form umgehend nachmodifizieren. Darüber hinaus verfügt KRMOLD über mehrere hochpräzise Qualitätsprüfgeräte für strenge Tests, um sicherzustellen, dass jede Form den Industriestandards entspricht.

4

Reichhaltige Erfahrung

KRMOLD verfügt über ein professionelles Team mit fast 20 Jahren Erfahrung. Die Teammitglieder verfügen über umfassende Kenntnisse und Fähigkeiten im Formenbau. KRMOLD bietet schnelle Reaktionszeiten, um alle Probleme, die während des Projektverlaufs auftreten können, umgehend zu lösen. Ob Designberatung, technischer Support oder Produktionsverfolgung – das KRMOLD-Team bietet Ihnen effiziente und professionelle Dienstleistungen.

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.