Was ist PC-Spritzguss?

——

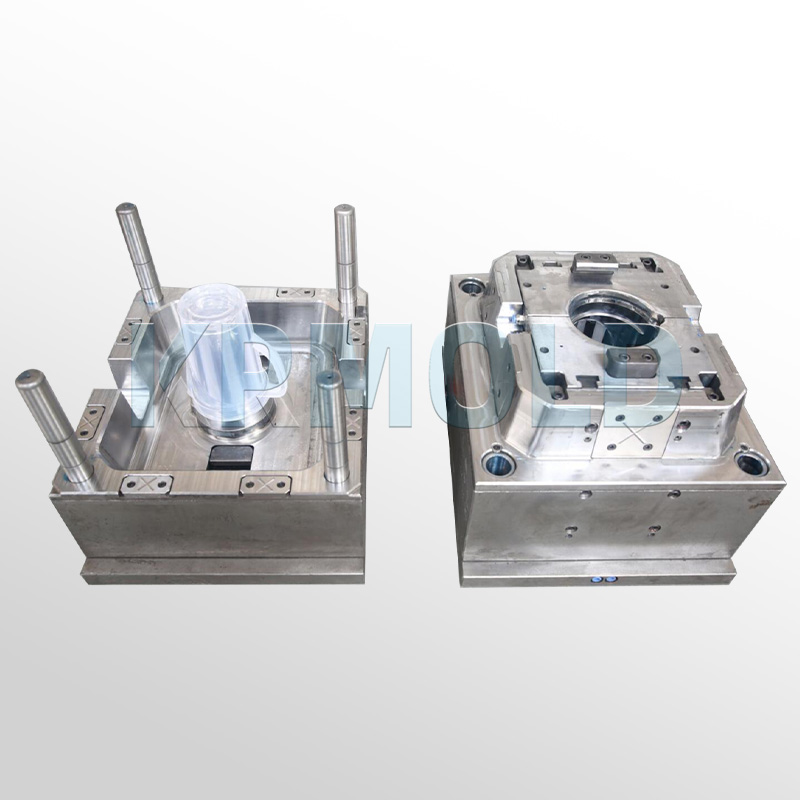

PC-Spritzguss bezeichnet den Polycarbonat-Spritzguss. PC ist einer der in Spritzgussformen verwendeten Kunststoffe. Aufgrund seiner hohen Festigkeit, Steifigkeit, Schlagfestigkeit und Hitzebeständigkeit wird es häufig in der Automobilindustrie, der Medizinindustrie, der Haushaltsgeräteindustrie, der Verpackungsindustrie und anderen Bereichen eingesetzt.

Polycarbonat gibt es in vielen Arten und Qualitäten. Gängige Polycarbonat-Qualitäten sind medizinisches Polycarbonat, lebensmittelechtes Polycarbonat und allgemeines Polycarbonat. Ein großer Vorteil optischer Polycarbonat-Formen ist, dass Polycarbonat hervorragende optische Eigenschaften besitzt und den größten Teil des Lichts durchlässt. Auch gefärbt behält dieser amorphe Kunststoff seine Haltbarkeit und Festigkeit. Manchmal wird Polycarbonat anstelle anderer Materialien verwendet, da PC seine physikalischen Eigenschaften über einen größeren Temperaturbereich behält.

Vorteile schlagfester PC-Gehäuseformen

——

① Schneller Zyklus

PC-Spritzguss ist deutlich schneller als andere Verarbeitungsverfahren wie Vakuumformen und Zerspanen. Schnellere Produktionszyklen ermöglichen die Herstellung von mehr Teilen in der gleichen Zeit. Dies reduziert nicht nur die Kosten pro Teil, sondern verbessert auch die Gesamtproduktionseffizienz, sodass Unternehmen die Marktnachfrage schneller bedienen können.

② Vermeiden Sie Oberflächendefekte

Die Oberflächenglätte von Polycarbonat-Materialien ist für bestimmte Anwendungen, die hohe Transparenz erfordern, wie beispielsweise Autoscheinwerfer, von großer Bedeutung. Beim PC-Spritzguss wird die Oberflächenqualität des Teils direkt von der Glätte der Panzerglas-Spritzgussformen beeinflusst. Werden die Hochleistungskunststoffformen fein poliert, um einen Spiegeleffekt zu erzielen, überträgt sich diese glatte Eigenschaft auch auf das Formteil. Dies kann Oberflächenfehler effektiv reduzieren und das Endprodukt perfekter machen.

③ Kann an eine Vielzahl von Teilegrößen angepasst werden

Ein großer Vorteil der PC-Spritzgusstechnologie ist die Möglichkeit, Teile in verschiedenen Größen herzustellen. Transparente PC-Formen können nahezu in jeder Größe nach Bedarf gefertigt werden, sodass Teile unterschiedlicher Größe an die Bedürfnisse verschiedener Branchen angepasst werden können. Diese Flexibilität steigert die Effizienz des Herstellungsprozesses und ermöglicht eine schnelle Reaktion auf Marktveränderungen.

④ Erreichen Sie eine hervorragende Wiederholbarkeit von Teil zu Teil

Beim PC-Spritzguss kommen präzisionsgefertigte, schlagfeste PC-Gehäuseformen zum Einsatz, die eine hohe Maß- und Qualitätskonsistenz der produzierten Teile gewährleisten. Zwar kann es zu geringfügigen Abweichungen in der Teilegröße kommen, diese bleiben jedoch in der Regel im akzeptablen Rahmen. Durch statistische Prozesskontrolle kann wirksam verhindert werden, dass diese Abweichungen durch Maschinenverschleiß, Prozessinstabilität oder Materialunterschiede verstärkt werden. Diese Wiederholgenauigkeit ist besonders wichtig für Teile, die hohe Präzision erfordern, wie z. B. Linsen.

⑤ Produzieren Sie Produkte mit unterschiedlichen Designs und Formen

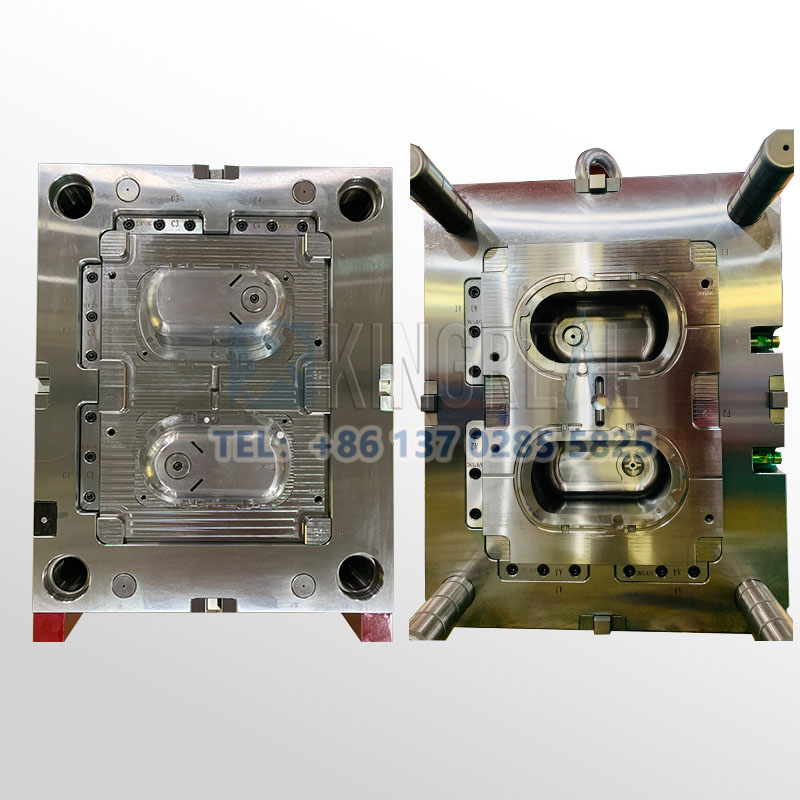

Unter Beachtung der entsprechenden Konstruktionsprinzipien (DFM, Design for Manufacturing) können Spritzgussformen aus Panzerglas zur Herstellung von Teilen unterschiedlichster Art und Form verwendet werden. Dazu gehören Technologien wie Overmolding und Insert-Molding zur Herstellung von Teilen aus einer Kombination verschiedener Materialien. Diese Vielfalt ermöglicht es Designern, komplexere und innovativere Produktdesigns zu entwickeln, die den Bedürfnissen unterschiedlicher Anwender gerecht werden.

Anwendungen von PC-Formen in optischer Qualität

——

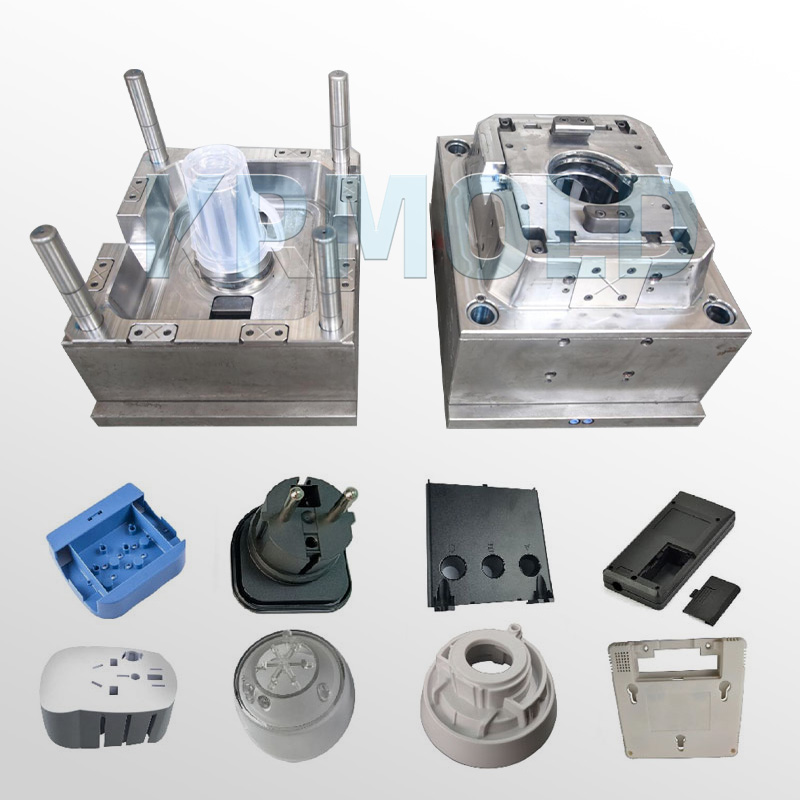

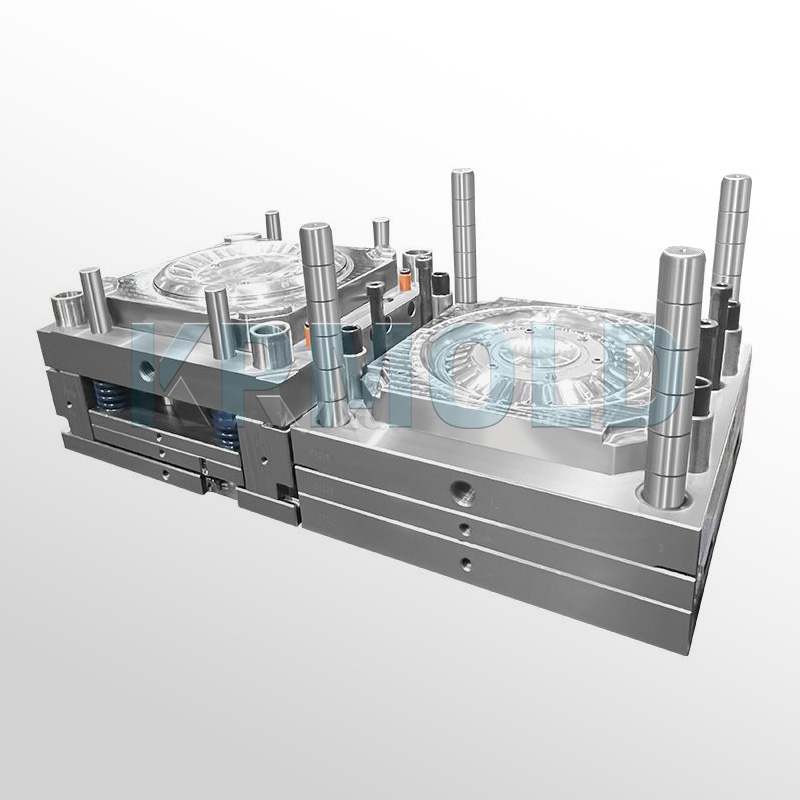

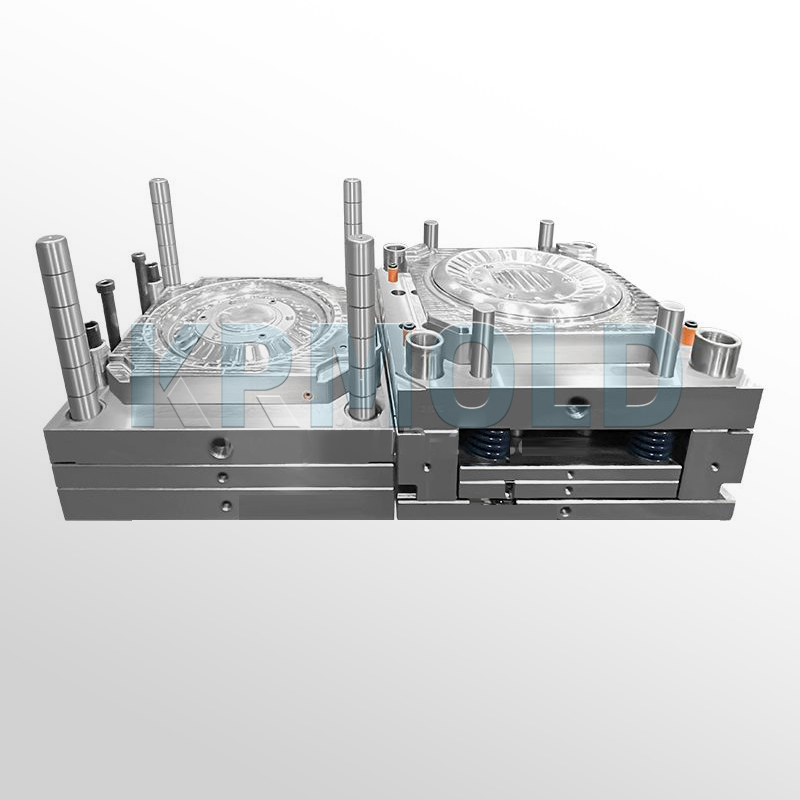

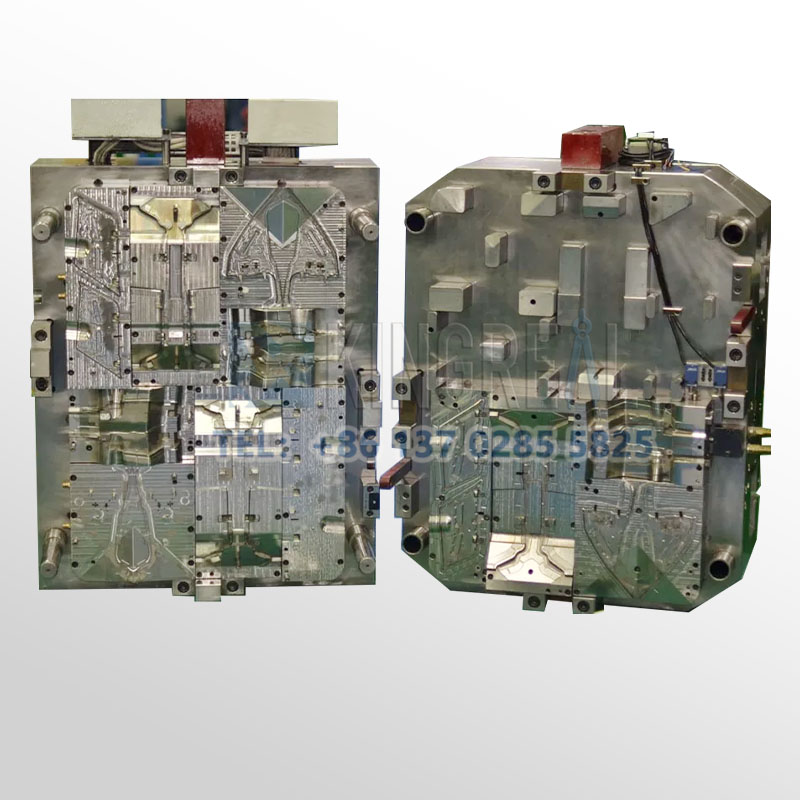

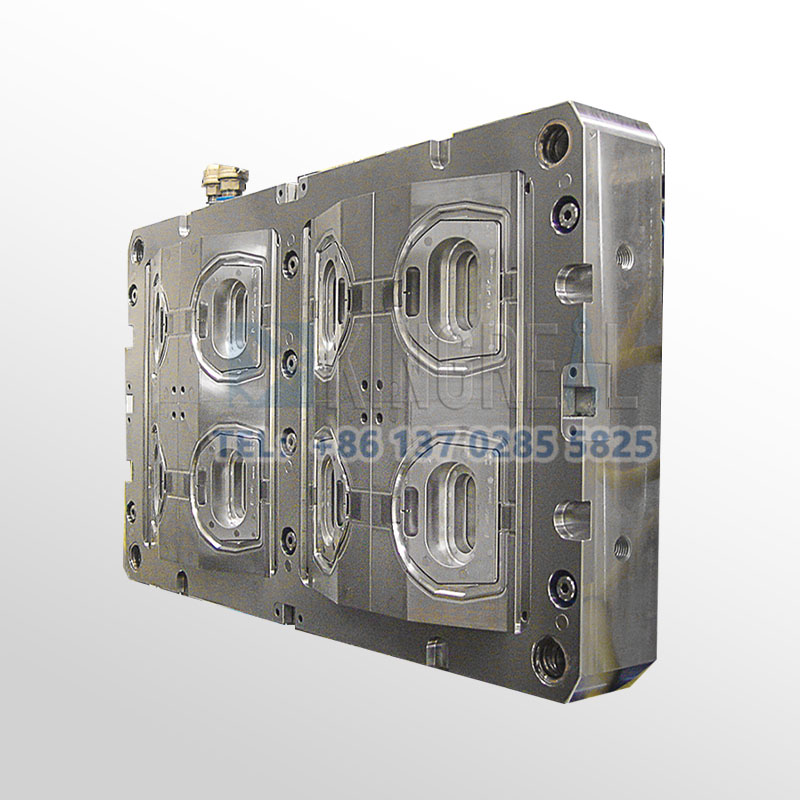

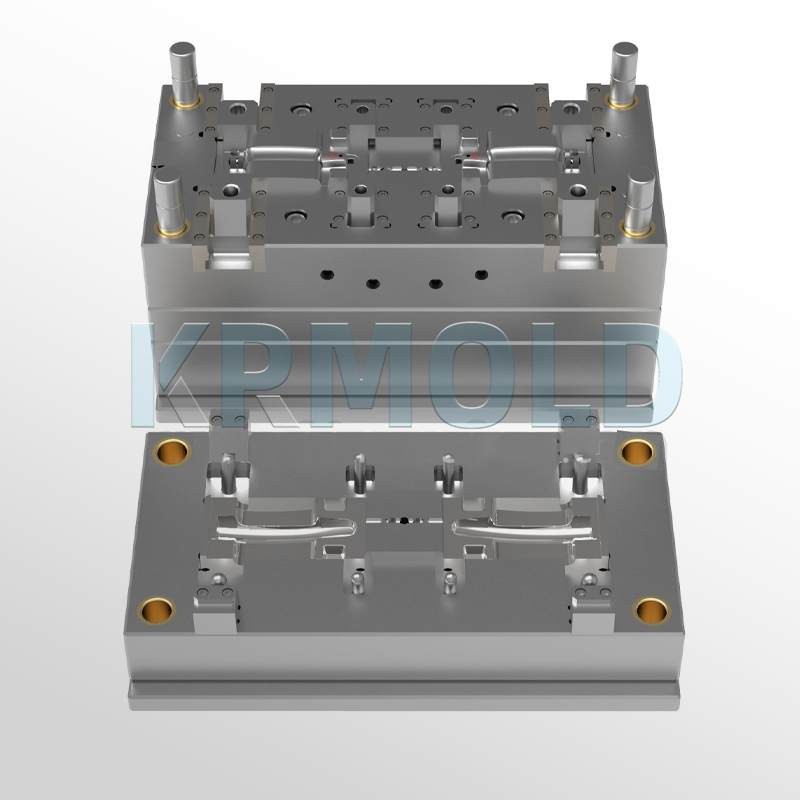

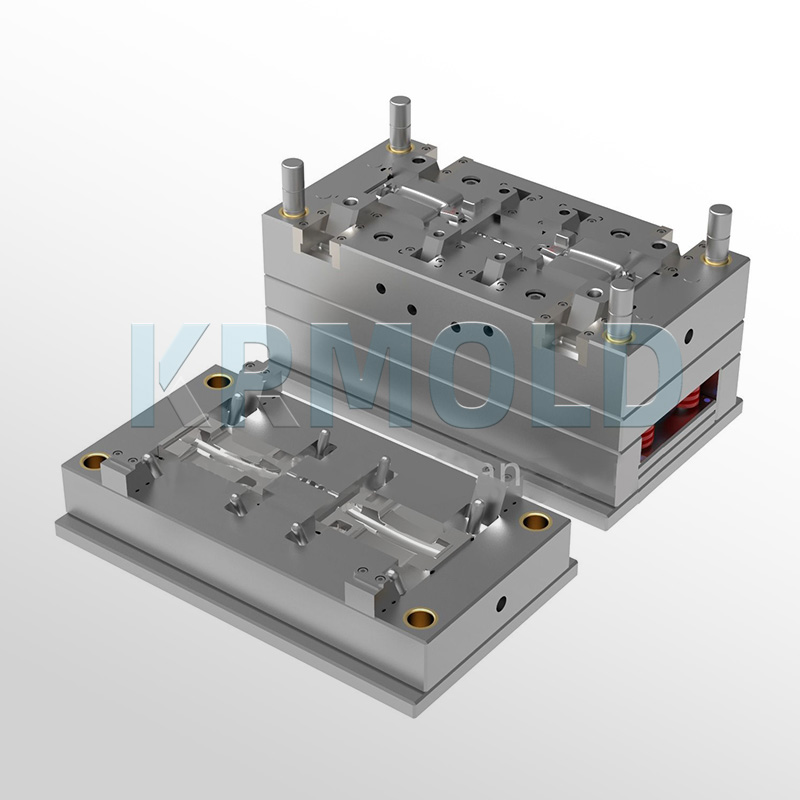

Die Marktnachfrage nach PC-Spritzguss ist sehr groß, und die daraus hergestellten Produkte finden breite Anwendung in verschiedenen Branchen. Im Folgenden sind einige wichtige Anwendungsbeispiele von KRMOLD aufgeführt:

Medizinbranche

(1) Spritzen: Polycarbonat weist eine hervorragende Korrosions- und Hitzebeständigkeit auf und ist beständig gegen Strahlung, Ethylenoxid und Dampfsterilisation im Autoklaven. Diese Eigenschaften machen es zu einem idealen Material für medizinische Geräte, die bei hohen Temperaturen sterilisiert werden müssen.

Optionales Kunststoff-Spritzgussverfahren:

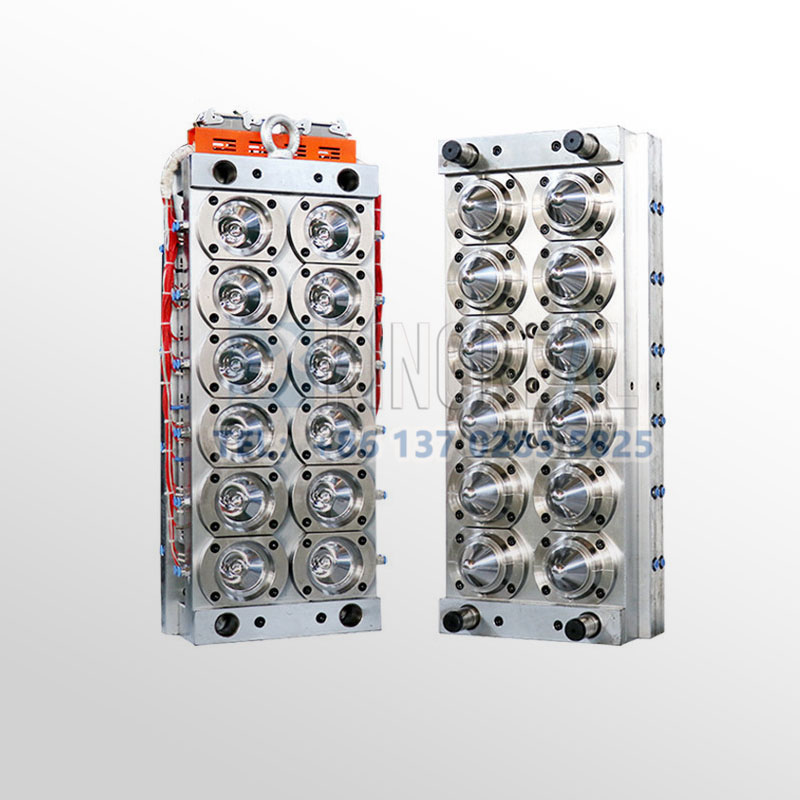

Mehrkavitäten-Spritzguss ermöglicht die gleichzeitige Herstellung mehrerer medizinischer Spritzen im selben Spritzgusszyklus, was bei der Spritzenproduktion sehr effektiv ist. Durch den Einsatz von Mehrkavitäten-Spritzguss können Hersteller die Produktionseffizienz deutlich steigern und die Kosten pro Spritze senken. Dieses Verfahren eignet sich besonders für die Großserienproduktion und gewährleistet gleichbleibende Qualität und Leistung jeder Spritze und erfüllt die hohen Anforderungen der Medizinbranche.

Mikrospritzguss ist ein Spritzgussverfahren zur Herstellung kleiner und präziser Teile, das sich für die Herstellung kleiner Spritzenkomponenten eignet. Dieses Verfahren ermöglicht eine extrem hohe Maßgenauigkeit und Oberflächengüte und gewährleistet so die Konsistenz der verschiedenen Spritzenteile in Bezug auf Funktion und Aussehen.

Das Mikroformen eignet sich besonders für die Herstellung von Komponenten wie Nadeln und Kolben kleiner Spritzen, die den hohen Standards und Präzisionsanforderungen der Medizinbranche gerecht werden und gleichzeitig die Produktionseffizienz verbessern und die Produktionskosten senken.

(2) Brillen und Linsen: Polycarbonat wird aufgrund seiner guten optischen Klarheit und UV-Beständigkeit häufig in Brillengläsern verwendet. Durch die Zugabe von UV-Stabilisatoren können Polycarbonat-Linsen schädlichem UV-Licht wirksam widerstehen und die Augengesundheit schützen.

Optionales Kunststoff-Spritzgussverfahren:

Overmolding ist ein Spritzgussverfahren, bei dem zwei verschiedene Materialien miteinander kombiniert werden. Bei der Herstellung von Brillen und Linsen kann Overmolding dazu verwendet werden, Polycarbonat-Linsen mit einer Schicht aus weichem Material, wie beispielsweise thermoplastischem Gummi (TPR), zu versehen, um den Tragekomfort und die Rutschfestigkeit zu verbessern. Dieses Verfahren ermöglicht es Herstellern, mehrere Materialien im selben Produktionsprozess zu kombinieren und so die Funktionalität und das Aussehen der Brillen zu verbessern.

Durch Overmolding können Hersteller eine weiche Beschichtung am Rand oder Rahmen der Linse anbringen, um den Tragekomfort zu verbessern und gleichzeitig die Haltbarkeit und Stoßfestigkeit des Rahmens zu erhöhen. Dieses Verfahren eignet sich besonders für die Herstellung von Sportbrillen und Kinderbrillen.

Das Doppelspritzgussverfahren ermöglicht die Verwendung zweier verschiedener Polymermaterialien in denselben Zweikomponenten-Spritzgussformen. Dieses Verfahren eignet sich besonders für die Herstellung von Brillen und Linsen und ermöglicht eine perfekte Kombination verschiedener Materialien. Beispielsweise kann Polycarbonat als Hauptmaterial für die Linse verwendet werden, während ein anderes weiches Material in den Rahmenteil eingespritzt wird, um für besseren Tragekomfort und Griffigkeit zu sorgen.

Der Vorteil des Doppelspritzgusses besteht darin, dass komplexe Designs in einem Schritt fertiggestellt werden können, wodurch die Notwendigkeit einer anschließenden Montage reduziert wird. Dieses Verfahren gewährleistet eine optimale Materialkombination, verbessert die Gesamtfunktionalität und Ästhetik der Brille und passt sie besser an die Bedürfnisse der Benutzer an.

Automobilindustrie

Autoscheinwerfer: Polycarbonat wird aufgrund seiner Robustheit, hohen und niedrigen Temperaturbeständigkeit, UV-Beständigkeit und Transparenz häufig in Autoscheinwerfern verwendet. Darüber hinaus ermöglicht seine hervorragende Schlagfestigkeit dem Aufprall von Straßenschmutz effektiv zu widerstehen und so die Fahrsicherheit zu gewährleisten.

Gasinjektionsformung ist ein Verfahren, das durch die Gaszufuhr den Materialverbrauch reduziert und die Qualität der fertigen Produkte verbessert. Bei der Herstellung von Autoscheinwerfern kann dieses Verfahren das Gewicht von Kunststoffteilen effektiv reduzieren und gleichzeitig deren Festigkeit und Steifigkeit erhalten. Durch die Gasinjektion können beim Gasinjektionsformung Hohlräume entstehen, die Materialfüllung reduziert und so die Herstellungskosten optimiert werden.

Dieses Verfahren eignet sich besonders für die Herstellung komplex geformter Autoscheinwerfergehäuse, da es eine bessere Oberflächengüte erzielt und das Risiko von Verformungen reduziert. Gleichzeitig kann es die Produktionseffizienz verbessern, die Abkühlzeit verkürzen und die Gesamtproduktionskapazität weiter steigern.

In-Mold-Dekoration-Spritzguss ist ein Verfahren, bei dem Dekorfolien in den Formprozess eingebettet werden. Es eignet sich hervorragend für die Herstellung von Autoscheinwerfern. Durch die Einbettung der Muster- oder Logofolie in den Kunststoff während des In-Mold-Dekoration-Spritzgusses lassen sich hochwertige Oberflächeneffekte und hohe Verschleißfestigkeit erzielen. Dieses Verfahren bietet vielfältige Gestaltungsmöglichkeiten und schützt gleichzeitig das Folienmuster vor äußeren Einflüssen.

Durch das IMD-Spritzgießen verfügen die Autoscheinwerfer nicht nur über eine gute Funktionalität, sondern verbessern auch die optische Wirkung, erfüllen die ästhetischen Anforderungen des modernen Automobildesigns und steigern die Attraktivität für den Verbraucher.

Eigenschaften von Polycarbonat

——

| Eigentum | Wert |

| Dichte (g/cm³) | 1,2 – 1,22 |

| Schrumpfungsrate (%) | 0,4 – 0,7 |

| Zugfestigkeit bei Streckgrenze (MPa) | 55 – 75 |

| Bruchdehnung (%) | 80-150 |

| Biegemodul (GPa) | 2,2-2,4 |

| Biegefestigkeit (MPa) | 75-100 |

| Trocknungstemperatur (°C) | 80-100 |

| Trocknungszeit (Std.) | 2-4 |

| Schmelztemperatur (°C) | 220-260 |

| Formtemperatur (°C) | 70-100 |

Prozess des PC-Spritzgießens

——

1. Füllphase

Beim Füllen werden Polycarbonat-Pellets geschmolzen und anschließend durch die Düse der Spritzgussmaschine in die optischen PC-Formen gespritzt. Der Schlüssel in diesem Schritt besteht darin, sicherzustellen, dass das geschmolzene Material schnell und gleichmäßig alle Ecken der schlagfesten PC-Gehäuseformen füllt. Die Kontrolle von Füllgeschwindigkeit und -druck ist entscheidend, um Blasen und Defekte zu vermeiden. Ungleichmäßiges Füllen kann zu Defekten an der Produktoberfläche führen, die die Qualität des Endprodukts beeinträchtigen.

2. Schaltphase

Die Umschaltphase bezeichnet den Zeitpunkt, an dem die Steuerung der PC-Spritzgießmaschine nach einer kurzen Verzögerung nach Abschluss des Füllvorgangs auf Spitzendruck umschaltet. Während dieser Phase hält das System einen bestimmten Druck aufrecht, um sicherzustellen, dass das Polycarbonat gleichmäßig verteilt wird und die Hochleistungskunststoffformen füllt. Dieser Prozess erfordert eine äußerst präzise Steuerung, um Hohlräume oder unvollständiges Füllen aufgrund unzureichenden Drucks zu vermeiden.

3. Druckstufe

Während der Druckphase übt die PC-Spritzgussmaschine kontinuierlich Druck aus, um sicherzustellen, dass das Material während des Abkühlens und Erstarrens in den transparenten PC-Formen verbleibt. Ziel dieser Phase ist es, die Schrumpfung auszugleichen, die beim Abkühlen im Polycarbonat auftreten kann. Durch die Aufrechterhaltung eines angemessenen Drucks können Produktverformungen reduziert und die Maßgenauigkeit und -konsistenz der Teile verbessert werden.

4. Kühlphase

Die Abkühlphase ist der letzte Schritt des PC-Spritzgussverfahrens. Während dieser Phase kühlt das Polycarbonat in den Hochleistungskunststoffformen allmählich ab und verfestigt sich zum Endprodukt. Die Dauer der Abkühlzeit wirkt sich direkt auf die physikalischen Eigenschaften und das Erscheinungsbild des Produkts aus. Eine ungleichmäßige Abkühlung kann zu einer ungleichmäßigen Verteilung der inneren Spannungen im Produkt führen, was bei späterer Verwendung zu Brüchen oder Verformungen führen kann. Daher ist die richtige Auslegung des Kühlsystems und der Kühlzeit entscheidend für die Produktqualität.

Prozessbedingungen für PC-Spritzguss

——

| Trocknen | Verschiedene PC-Typen absorbieren Feuchtigkeit, daher ist eine Vortrocknung sehr wichtig. Empfohlen wird eine Trocknung bei 100–120 Grad Celsius (bzw. 212–248 Grad Fahrenheit) für 3 bis 4 Stunden. Der Feuchtigkeitsgehalt muss vor Beginn des Prozesses unter 0,02 % gehalten werden. |

| Schmelzpunkt | 260 – 340 Grad Celsius (oder 500 – 644 Grad Fahrenheit); PC-Typen mit niedrigem MFR erfordern höhere Temperaturen und umgekehrt |

| Formtemperatur | 70 – 120 Grad Celsius (oder 158 – 248 Grad Fahrenheit); PC-Typen mit niedrigem MFR erfordern höhere Temperaturen und umgekehrt. |

| Kunststoff-Spritzgussdruck | Halten Sie den Druck so hoch wie möglich, um eine schnelle Formgebung zu erreichen. |

| Einspritzgeschwindigkeit | Bei Verwendung kleinerer Angussgrößen oder seitlicher Angussöffnungen sollte eine langsamere Einspritzgeschwindigkeit verwendet werden; bei anderen Angussarten sollte eine höhere Geschwindigkeit verwendet werden. |

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

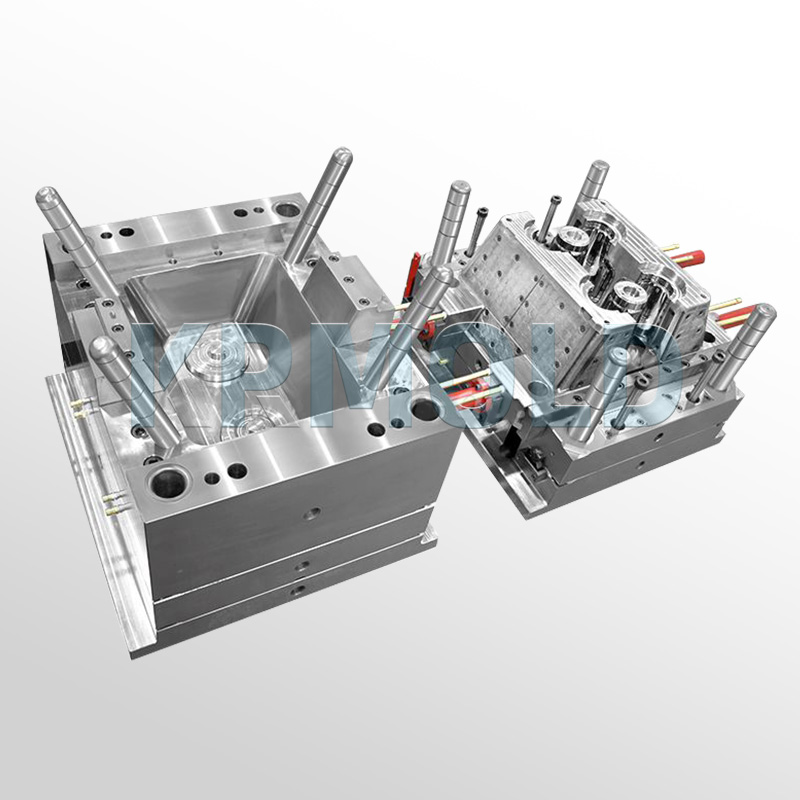

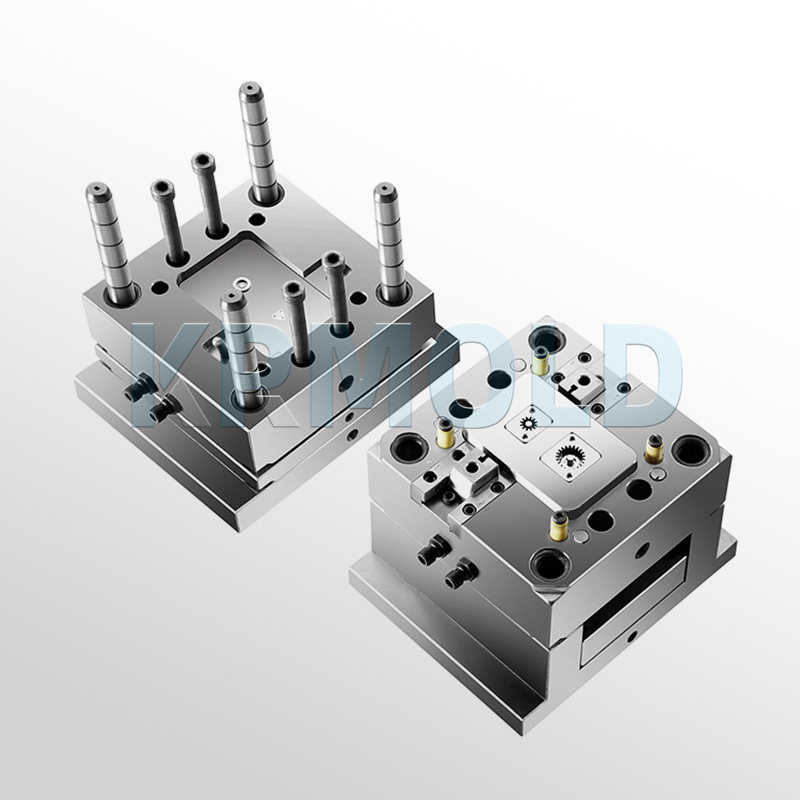

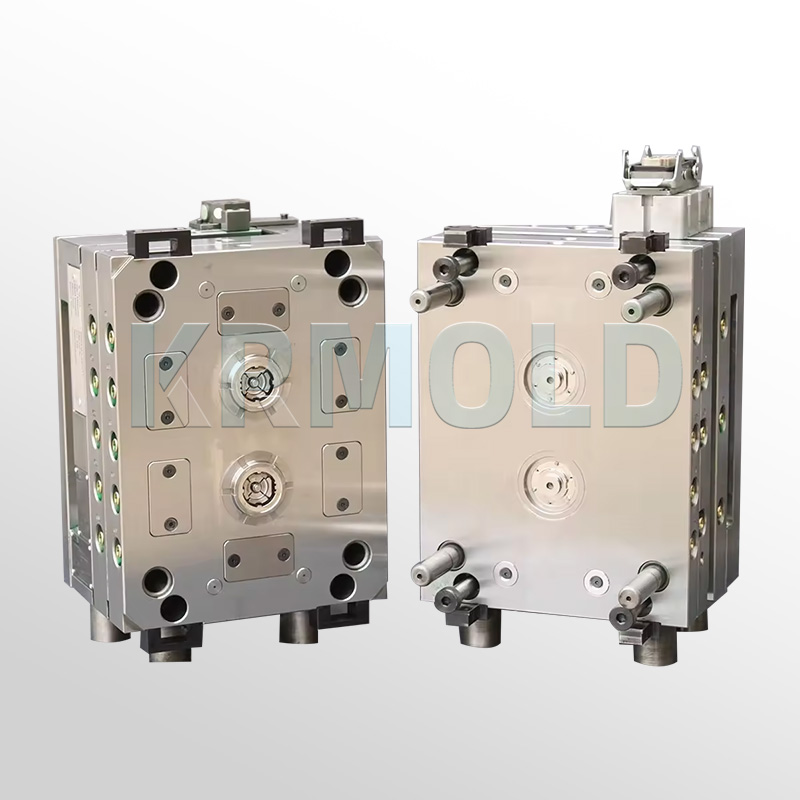

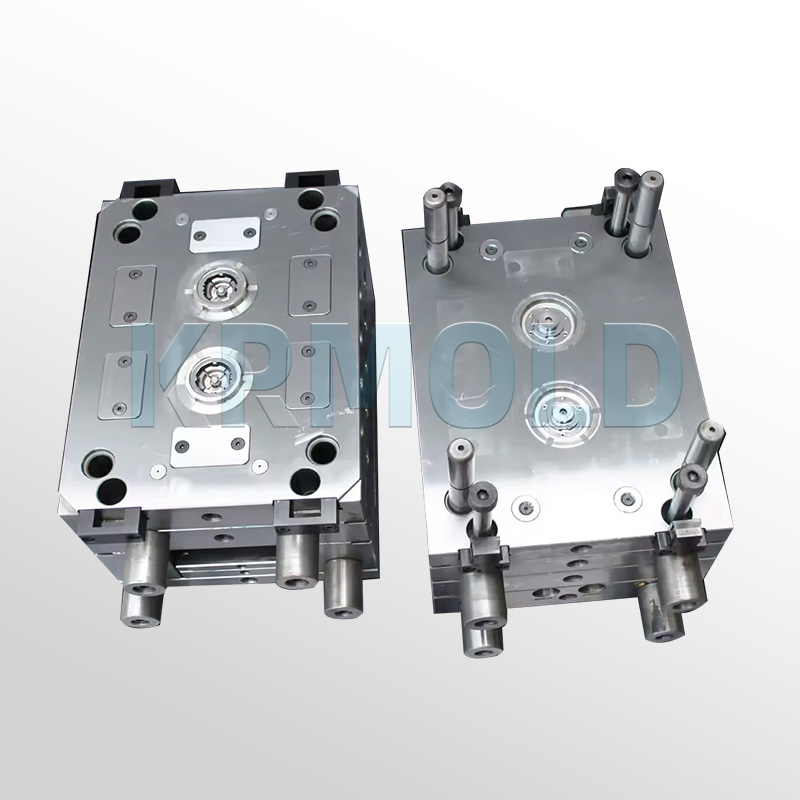

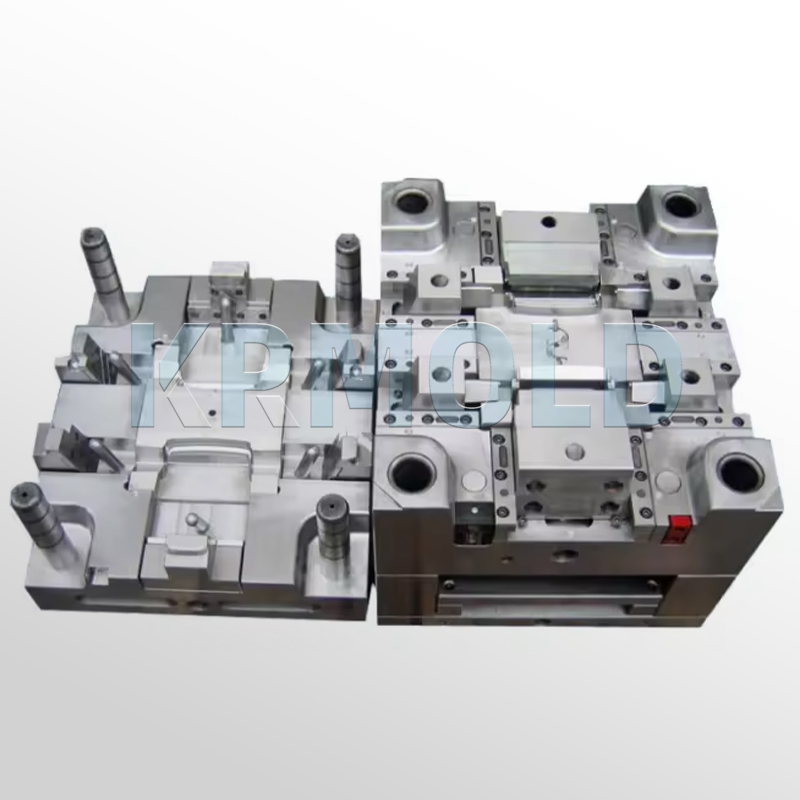

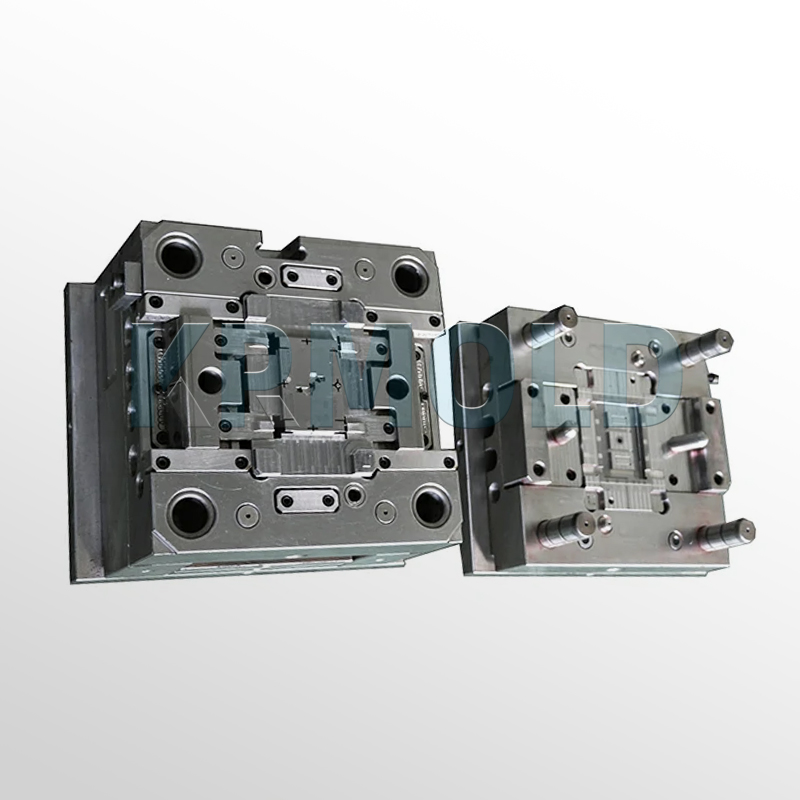

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.