Einführung in das PP/PPE-Spritzgießen

——

PP/PPE-Spritzguss umfasst zwei Kunststoffarten, die häufig im Kunststoffspritzguss verwendet werden. PP steht für Polypropylen, ein Polymer, das durch Polymerisation aus Propylen hergestellt wird. Es handelt sich um ein thermoplastisches Kunstharz mit hervorragender Leistung und einem farblosen, durchscheinenden, thermoplastischen und leichten Allzweckkunststoff. PPE steht für Polyphenylenether, einen thermoplastischen Hochleistungskunststoff, der aufgrund seiner hervorragenden mechanischen Eigenschaften, seiner chemischen Beständigkeit und seiner Dimensionsstabilität in der Spritzgussindustrie beliebt ist. Gleichzeitig ist PPE-Harz aufgrund der einzigartigen Kombination aus Hitzebeständigkeit, Steifigkeit und Zähigkeit die ideale Wahl für eine Vielzahl von Anwendungen in verschiedenen Branchen.

Verarbeitungsbedingungen beim Spritzgießen

——

Verarbeitungsbedingungen für PPE-Spritzguss

| Trocknen | Wir empfehlen, vor dem Formen etwa 2–4 Stunden bei 100 °C (212 °F) zu trocknen. PPOs weisen eine geringe Feuchtigkeitsaufnahme auf und können in der Regel im Lieferzustand geformt werden. |

| Schmelztemperatur | 240 - 320 °C (464 - 608 °F); höhere Bereiche für Sorten mit höherem PPO-Gehalt |

| Formtemperatur | 60 - 105 °C (140 - 220 °F) |

| Materialeinspritzdruck | 60 - 150 MPa |

Verarbeitungsbedingungen für PP-Spritzguss

| Trocknen | Bei ordnungsgemäßer Lagerung normalerweise nicht erforderlich |

| Schmelztemperatur | 220 - 280 °C (428 - 536 °F); darf 280 °C nicht überschreiten |

| Formtemperatur | 20 – 80 °C (68 – 176 °F); empfohlen: 50 °C (122 °F) Der Kristallinitätsgrad wird durch die Formtemperatur bestimmt. |

| Materialeinspritzdruck | Bis zu 180 MPa |

Vorteile des PP/PPE-Spritzgusses

——

Vorteile von dünnwandigen PP-Behälterformen

① Feuchtigkeitsbeständigkeit und Haltbarkeit

PP-Spritzguss-Polypropylenmaterialien weisen eine ausgezeichnete Feuchtigkeitsbeständigkeit, Ermüdungsbeständigkeit und Schlagfestigkeit auf. Dies bedeutet, dass PP-Formprodukte in feuchten oder extremen Umgebungen ihre strukturelle Stabilität und Funktionalität behalten, Schäden durch Umwelteinflüsse reduzieren und somit ihre Lebensdauer verlängern können.

② Elektrische Isolationsleistung

Polypropylen ist ein idealer elektrischer Isolator in medizinischen PP-Formen und kann die Stromleitung effektiv verhindern. Dadurch eignen sich PP-Formprodukte für elektrische Geräte und verwandte Anwendungen und gewährleisten die Sicherheit der Benutzer während der Anwendung, insbesondere in Situationen, in denen eine elektrische Isolierung erforderlich ist.

3 Chemische Beständigkeit

Spritzgegossenes Polypropylen weist eine gute chemische Beständigkeit gegenüber einer Vielzahl von Säuren und Laugen auf. Daher wird es häufig in Branchen wie der Chemie- und Medizinindustrie eingesetzt und kann sicher in Umgebungen mit Kontakt mit Chemikalien verwendet werden, um das Risiko von Materialkorrosion zu verringern.

④ Hohe Biegefestigkeit

Aufgrund der teilkristallinen Beschaffenheit von Polypropylen weisen PP-Spritzgussprodukte von Food-Grade PP Molds eine hohe Biegefestigkeit auf. Diese Eigenschaft ermöglicht die Herstellung von flexiblen Scharnieren aus Polypropylen, die sich selbst bei extremen Bewegungen (wie z. B. 360-Grad-Drehungen) biegen lassen, ohne zu brechen. Dies verbessert die Flexibilität und Haltbarkeit der Geräte.

⑤ Copolymerisation mit anderen Polymeren

In Hochtemperatur-PP-Formen lässt sich Polypropylen problemlos mit anderen Polymeren wie Polyethylen copolymerisieren. Diese Eigenschaft ermöglicht die Herstellung robusterer und langlebigerer Materialien für technische Anwendungen, um den strengen Anforderungen und vielfältigen Anforderungen an die Materialleistung in verschiedenen Bereichen gerecht zu werden.

Vorteile des PPE-Spritzgusses

① Anpassung und Konsistenz

Das PPE-Spritzgussverfahren ermöglicht hochgradig individuelle Designs für eine Vielzahl von Größen, Formen und Funktionsanforderungen. Diese Flexibilität stellt sicher, dass PPE-Produkte spezifische Sicherheitsstandards und die individuellen Bedürfnisse der Nutzer erfüllen. Gleichzeitig können durch die Spritzgusstechnologie Tausende identischer PPE-Einheiten in Massenproduktion hergestellt werden. Dies gewährleistet gleichbleibende Qualität und Leistung jedes Produkts und erfüllt die strengen Qualitätskontrollstandards der Branche.

② Einstellfunktion

Bei der Konstruktion von PP-Komponentenformen für die Automobilindustrie ist die Verstellbarkeit ein wichtiges Merkmal. So können sich beispielsweise verstellbare Gurte an Helmen oder Atemschutzmasken an die Kopfgröße und -form verschiedener Benutzer anpassen und so den Tragekomfort und den sicheren Sitz verbessern. Dieses Design verbessert nicht nur das Benutzererlebnis, sondern erhöht auch die Schutzwirkung und stellt sicher, dass die Maske während des Gebrauchs nicht leicht abfällt oder Lücken entstehen.

③ Verkürzen Sie die Zykluszeit

Dünnwandige PP-Behälterformen können den Produktionszyklus deutlich verkürzen. Die Zykluszeit einiger einfacher Teile kann bis zu 15 Sekunden betragen. Diese effiziente Produktionsmethode beschleunigt nicht nur die Markteinführungszeit, sondern erfüllt auch die Marktnachfrage nach schnellen Lieferzeiten und verschafft Unternehmen so einen Wettbewerbsvorteil.

④ Reduzieren Sie Materialverschwendung

Die Präzision des PPE-Spritzgussverfahrens minimiert den Materialabfall. Diese effiziente Materialnutzung senkt nicht nur die Produktionskosten, sondern verbessert auch die ökologische Nachhaltigkeit und macht den Produktionsprozess umweltfreundlicher. Durch die Optimierung des Materialeinsatzes können Unternehmen aktiv auf globale Forderungen nach nachhaltiger Entwicklung reagieren und gleichzeitig den Produktionsbedarf decken.

Merkmale von PP/PSA

—

PP:

Die Hitzebeständigkeit ist sehr gut. PP-Produkte von Hochtemperatur-PP-Formen können lange Zeit in Umgebungen mit hohen Temperaturen unter 100 Grad Celsius eingesetzt werden und weisen bei Temperaturen über 150 Grad Celsius keine nennenswerte Verformung auf. Die Dichte von PP ist mit 0,81–0,91 g/cm3 relativ gering und stellt damit die niedrigste Dichte unter den gängigen Kunststoffen dar. PP zeichnet sich durch gute mechanische Eigenschaften, hohe Hitzebeständigkeit, gute chemische Eigenschaften, nahezu keine Wasseraufnahme, keine Reaktion mit den meisten Chemikalien, eine reine Textur, Ungiftigkeit und eine gute elektrische Isolierung aus.

PSA:

PPE-Kunststoff verfügt über eine hervorragende Hitzebeständigkeit, da er hohen Temperaturen standhält, ohne seine ursprünglichen mechanischen Eigenschaften zu verändern. Darüber hinaus ist PPE-Kunststoff ausgezeichnet chemikalien-, säure-, laugen- und lösungsmittelbeständig. Darüber hinaus ist PPE-Kunststoff dimensionsstabil, wodurch Form und Größe des Materials unter verschiedenen Bedingungen konstant bleiben. PPE-Kunststoff ist zudem für seine Flammhemmung bekannt, die in brandgefährdeten Situationen für mehr Sicherheit sorgt.

Anwendungsbereiche des PP/PPE-Spritzgusses

——

"Es gibt viele Anwendungsbereiche für PSA-Spritzguss und PP-Spritzguss. Beispielsweise können PSA-Spritzgussverfahren zur Herstellung von Maskenrahmen, Atemschutzmaskenschalen, Brillengestellen und -gläsern sowie bestimmten Beatmungskomponenten verwendet werden. Hochtemperatur-PP-Formen eignen sich zur Herstellung von Kleingeräten, Alltagsgegenständen, Spielzeug, Waschmaschinen, Autos, Verpackungsboxen usw.

KRMOLD hat einige für eine ausführliche Einführung ausgewählt:

Medizinbranche:

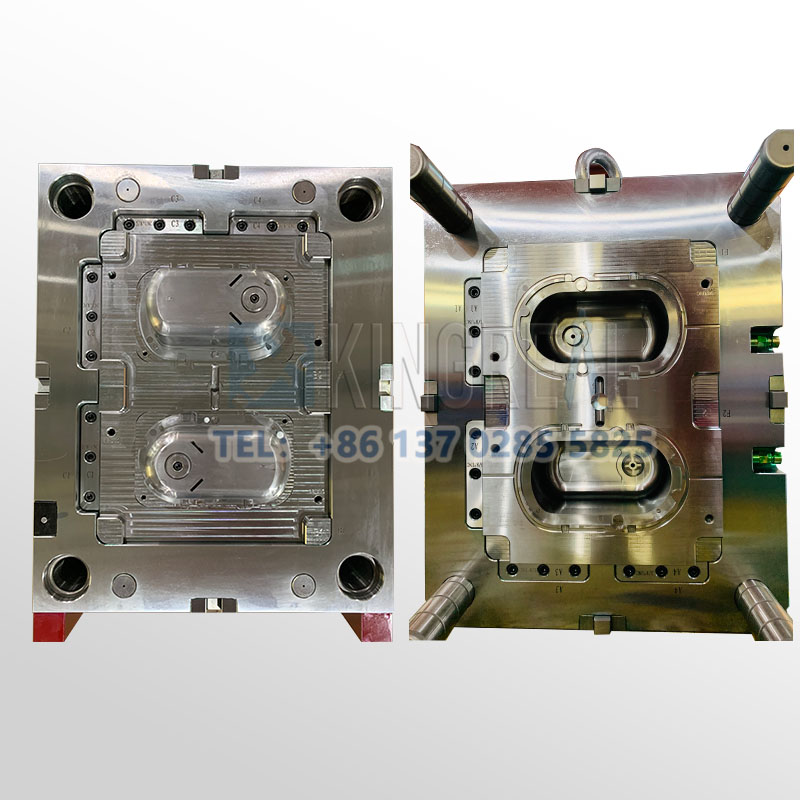

① Maskenrahmen

Anwendbare Spritzgussverfahren:

Eigenschaften: Metall oder andere Materialien können während des Spritzgussverfahrens eingebettet werden, um die strukturelle Festigkeit und Haltbarkeit zu verbessern. Geeignet für komplexe Teile, die eine besondere Unterstützung benötigen, um die Stabilität der Maske zu gewährleisten.

Eigenschaften: Ermöglicht die Oberflächendekoration während des Spritzgussverfahrens, wie etwa Musterdruck oder Farbabstimmung, um das Aussehen und die Funktionalität des Produkts zu verbessern, geeignet für medizinische Geräte, bei denen Schönheit und einfache Reinigung erforderlich sind.

② Atemschutzmaskenschale

(1)Umspritzen

Eigenschaften: Durch das Umwickeln anderer Materialien mit Kunststoff wird eine bessere Abdichtung und ein besserer Schutz erreicht, wodurch die Sicherheit und Wirksamkeit der Maskenhülle während des Gebrauchs gewährleistet wird.

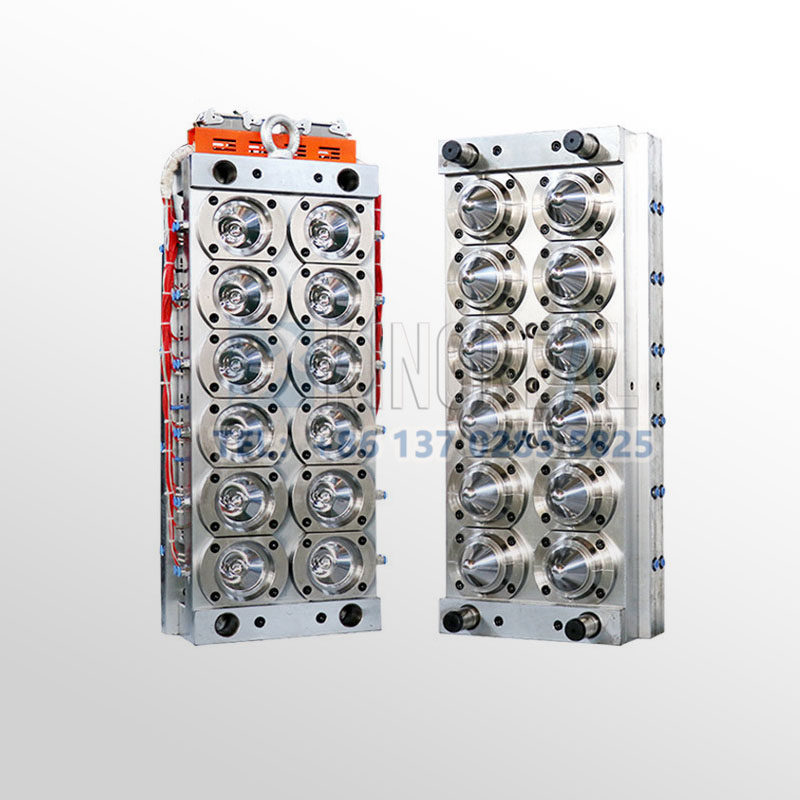

Merkmale: Es können mehrere identische Schalen im selben Produktionszyklus hergestellt werden, was die Produktionseffizienz erheblich verbessert, für den Bedarf an Großproduktionen geeignet ist und die Stückkosten senkt.

Haushaltsgeräteindustrie: Waschmaschinen

Verfügbare Spritzgussverfahren:

Merkmale: Durch die Verwendung zweier verschiedener Materialien im selben Prozess können Schalen mit unterschiedlichen Eigenschaften entstehen, z. B. ist eine Seite weich und die andere hart, was ein besseres Benutzererlebnis und eine bessere Funktionalität bietet.

(2)Gasunterstütztes Spritzgießen

Merkmale: Durch die Gasunterstützung können leichtere und stabilere Komponenten hergestellt, der Materialverbrauch reduziert, die Produktionseffizienz verbessert und die Kosten gesenkt werden.

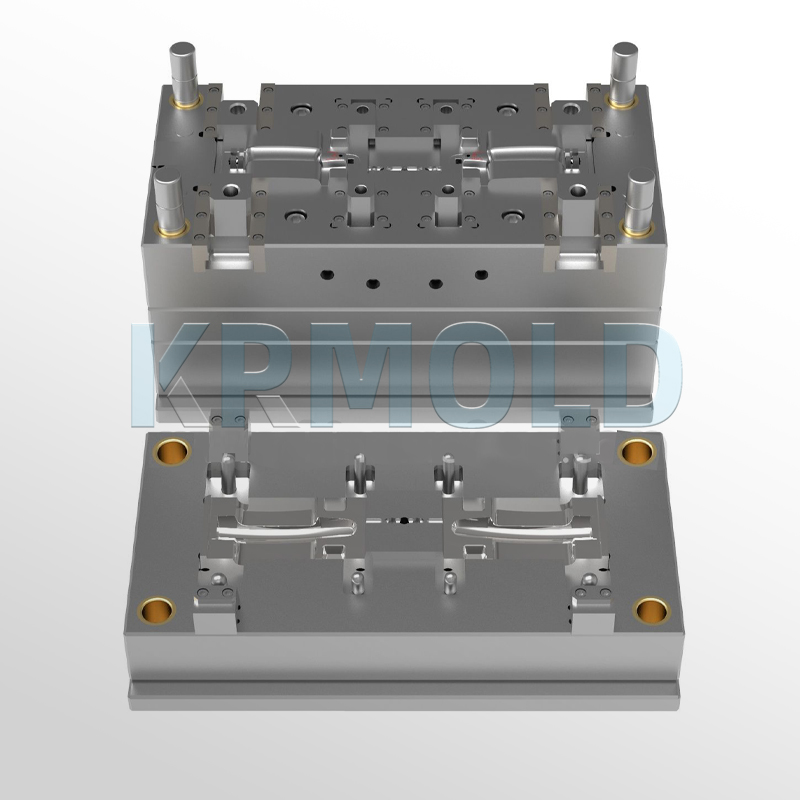

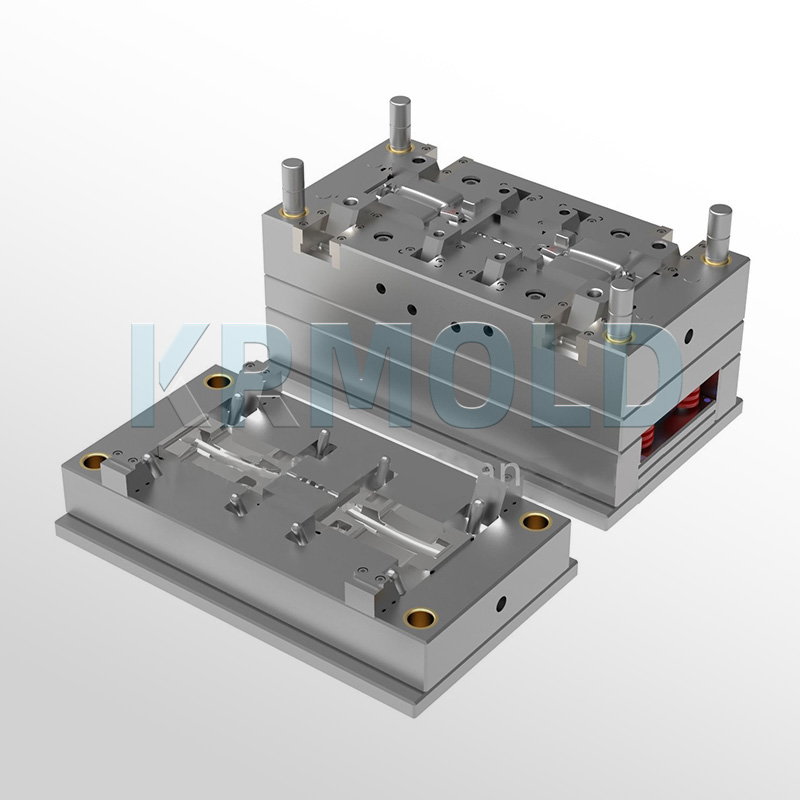

Automobilindustrie: Autoteile

Verfügbare Spritzgussverfahren:

Eigenschaften: Es eignet sich für die Massenproduktion von Autoteilen. Es kann mehrere Teile im selben Zyklus produzieren, die Produktionseffizienz verbessern, die Produktionskosten senken und die Konsistenz jedes Teils sicherstellen.

Merkmale: Es wird zur Herstellung kleiner und präziser Autoteile wie Schalter und Knöpfe verwendet und ermöglicht ein hochpräzises und detailliertes Design, das den Anforderungen moderner Autos an Kleinteile gerecht wird.

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.