KINGREAL UNIVERSAL IND., LTD.

Telefon

+86-13702855825Fax

+86-20-22378259Was ist die Technologie zur Formgebung von Autotürverkleidungen?

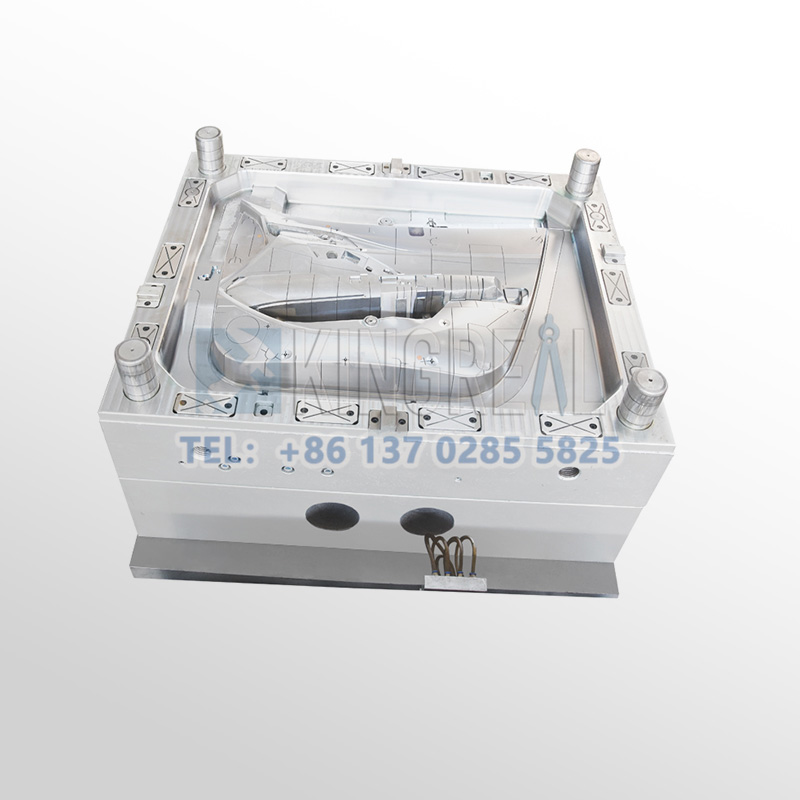

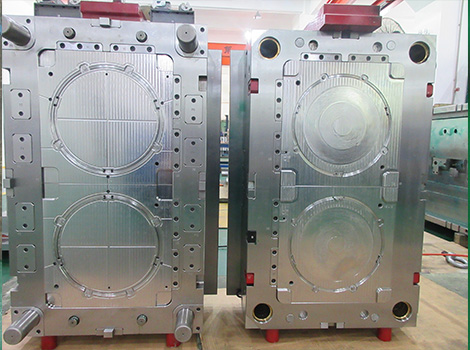

Technologie für die Formgebung von AutotürverkleidungenProduziert das gewünschte Teil oder Produkt, indem das geschmolzene Material in eine Kavität geformt wird. Die Geometrie der Kavität gibt die dreidimensionale Form des entworfenen Produkts vor. Während des Einspritzvorgangs wird üblicherweise hoher Druck angewendet, um den Materialfluss zu fördern und die Dichte nach dem Erstarren des Materials aufrechtzuerhalten.

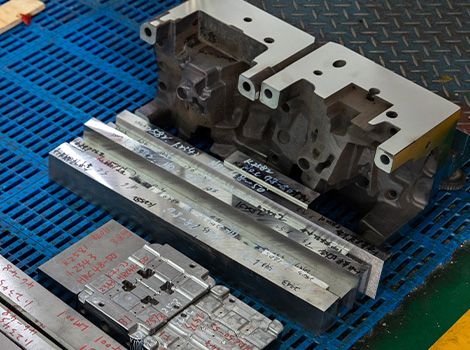

Arten von Formen für die Außenverkleidung von Kraftfahrzeugen

Entscheidend ist die Wahl des richtigen TypsFormen und Werkzeuge für Autotürverkleidungenfür Ihr Projekt. Die Formen für die Außenverkleidung von Automobilen beeinflussen die Produktionsgeschwindigkeit, die Gesamtkosten und die Qualität des Endprodukts. Verschiedene Formen und Werkzeuge für Autotürverkleidungen werden in vier Hauptkategorien unterteilt:

✦ Basierend auf dem Fütterungssystem

Die erste Kategorie ist die Klassifizierung nach dem Angusssystem. Das Angusssystem besteht aus einer Reihe von Kanälen, darunter Anschnitte, Angüsse und Angusskanäle. Der Kanal leitet den geschmolzenen Kunststoff von der Düse zum gewünschten Teil der Kavität. Zu den Formen und Werkzeugen für Autotürverkleidungen dieser Kategorie gehören:

Heißkanalformen und Werkzeuge für Autotürverkleidungen

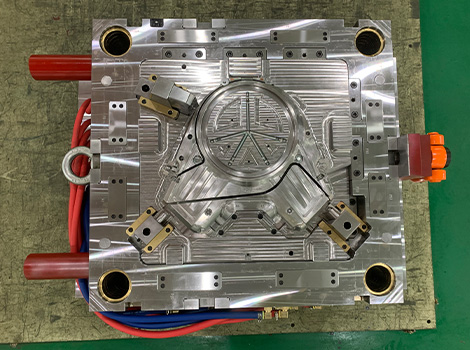

Das Heißkanalsystem verwendet Kanäle, die innen oder außen durch Spulen oder Stäbe beheizt werden. Dieses Zuführsystem ist in einer festen Verteilerplatte untergebracht. Die Kanäle verbleiben dauerhaft in der Platte und werden nicht zusammen mit dem Teil ausgeworfen.

Das Formteil ist dadurch sauber und ohne zusätzlichen Kunststoffabfall. Dies reduziert die Abfallmenge und macht zusätzliche Prozesse zum Entfernen oder Recyceln von Angusskanälen überflüssig. Zudem entfällt in der Regel das Nachschleifen oder die Nachbearbeitung von Heißkanalformen für Automobil-Außenverkleidungen. Dadurch wird der Produktionsprozess deutlich beschleunigt. In Kombination mit Mehrkavitätenformen ermöglichen diese Formen und Werkzeuge für Autotürverkleidungen die Herstellung einer Vielzahl komplexer und filigraner Formen.

Heißkanalsysteme haben jedoch auch Nachteile. Installation und Beheizung des Systems sind in der Regel teuer. Auch die Wartung ist kostspielig und erfordert Fachkenntnisse zur Überwachung des Formprozesses von Autotürverkleidungen. Da die Kanäle verborgen sind, ist es schwierig sicherzustellen, dass sie sauber und frei von Kunststoffrückständen aus vorherigen Produktionsprozessen sind. Dies stellt bei Farbwechseln oft ein großes Problem dar. Schließlich können innenbeheizte Heißkanäle, insbesondere bei wärmeempfindlichen Materialien, Probleme beim Verkleben verursachen.

Kaltkanalformen für die Außenverkleidung von Kraftfahrzeugen

Kaltkanalsysteme verwenden unbeheizte Kanäle, um geschmolzenen Kunststoff in die Kavität zu leiten. Im Gegensatz zu Heißkanalformen und -werkzeugen für Autotürverkleidungen liegen Kaltkanal-Autotürverkleidungsteile frei, da der Bediener sie in die Formen für die Fahrzeugaußenverkleidung schneidet. Für jeden Formzyklus muss ein neues Kanalsystem hergestellt werden. Je nach verwendeter Plattenart können Formteil und Kanalsystem beim Entformen verbunden oder getrennt werden.

Diese Formen und Werkzeuge für Autotürverkleidungen sind einfacher zu reinigen und zu warten. Sie ermöglichen zudem schnellere und einfachere Material- und Farbwechsel. Darüber hinaus lassen sich Design-Iterationen für Autotürverkleidungen dank schnell wechselnder Anguss- und Kanalpositionen problemlos integrieren. Während Heißkanalformen für Autoaußenverkleidungen mit interner Heizung Schwierigkeiten mit der Verarbeitung bestimmter Materialien haben, können Kaltkanalformen eine Vielzahl von Materialien verarbeiten.

Allerdings entsteht bei jedem Formzyklus von Formkanälen für Automobil-Außenverkleidungen viel Ausschuss. Die meisten Hersteller entsorgen die Kanäle nach Gebrauch. Obwohl einige Hersteller Wege gefunden haben, diese Kanäle für die Wiederverwendung nachzuschleifen und aufzubereiten, kann dies den gesamten Herstellungsprozess verlängern. Das Nachschleifen von Kanälen verändert zudem häufig deren physikalische Eigenschaften und beeinflusst das Endprodukt. Infolgedessen kann es vom ursprünglichen Design abweichen.

Isolierte Angussformen für die Außenverkleidung von Kraftfahrzeugen

Diese Werkzeuge ähneln eher herkömmlichen Kaltkanal-Türleisten. Sie verwenden jedoch Heizpatronen oder andere Heizformen, um eine umgebende Schicht aus geschmolzenem Kunststoff zu bilden. Dadurch bilden sie eine isolierende Schicht und erzielen einen ähnlichen Effekt wie Heißkanalsysteme.

Hersteller entscheiden sich häufig für dieses Verfahren, da es keinen Temperaturregler benötigt und somit kostengünstiger als Heißkanalverfahren ist. Darüber hinaus ermöglicht es einen einfachen und schnellen Material- und Farbwechsel. Allerdings sind Formen und Werkzeuge für Autotürverkleidungen mit adiabatischen Kanälen nicht für alle Materialien geeignet. Für anspruchsvolle technische Kunststoffe sind sie im Allgemeinen nicht geeignet.

✦ Basierend auf der Anzahl der Hohlräume

Diese Kategorie enthält drei verschiedeneDesigns für Autotürverkleidungen, die jeweils in der Lage sind, eine bestimmte Anzahl von Teilen pro Formzyklus herzustellen, darunter:

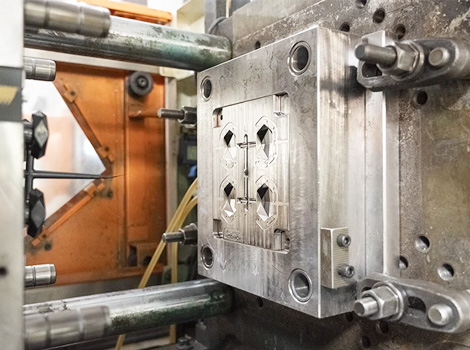

Formen und Werkzeuge für Einzelkavitäten-Türverkleidungen

Einkavitätenformen für die Außenverkleidung von Automobilen produzieren ein Teil pro Spritzzyklus. Die Herstellung von Autotürverkleidungen mag zwar etwas zeitaufwändiger sein, die Formkosten sind jedoch niedriger als bei anderen Optionen. Aufgrund der relativ geringen Kosten ist die Produktion kleiner Stückzahlen oft günstiger.

Formen und Werkzeuge mit Einzelkavitäten für Autotürverkleidungen bieten zudem eine bessere Kontrolle über den Formprozess. Hersteller verwenden häufig mehrere Einzelkavitätenwerkzeuge, um einen kontinuierlichen Prozessablauf auch bei Ausfall einer Form sicherzustellen.

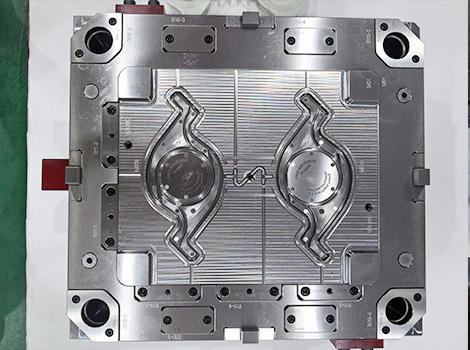

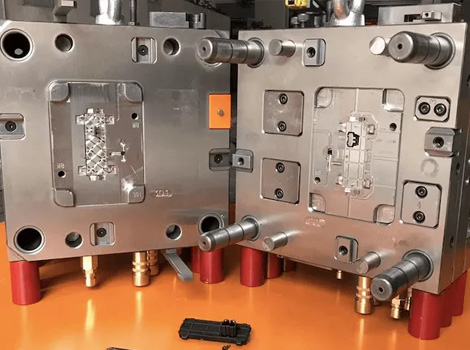

Mehrkavitäten-Autotürverkleidungsleisten

Formen und Werkzeuge für Mehrkavitäten-Autotürverkleidungen sind so konzipiert, dass sie mehrere identische Teile in einem Spritzzyklus produzieren können. Die Anschaffungskosten einer Autotürverkleidung sind in der Regel höher als bei einer Einkavitätenform. Diese Form eignet sich jedoch besser für die Großserienproduktion, da jede Form mehrere Teile gleichzeitig produzieren kann, was die Produktion beschleunigt und die Kosten pro Teil senkt.

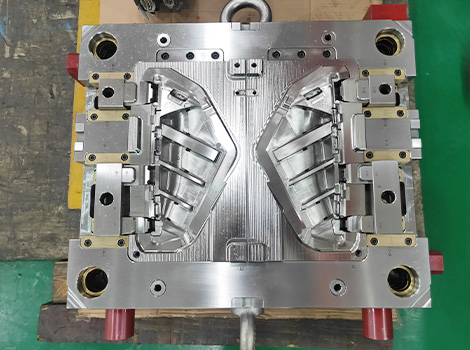

Spritzgussformen für die Außenverkleidung von Kraftfahrzeugen

Formen und Werkzeuge für Familien-Autotürverkleidungen verfügen ebenfalls über mehrere Kavitäten, wie beispielsweise Formen für mehrkavige Auto-Außenverkleidungen. Sie eignen sich jedoch am besten für die Herstellung mehrerer Teile in einem einzigen Zyklus. Beispielsweise kann ein Hersteller mit einer Familien-Autotürverkleidungsform eine Iteration für die rechte und eine für die linke Komponente herstellen. Eine einfache mehrkavige Autotürverkleidungsform hingegen kann nur eine Iteration in einem einzigen Zyklus produzieren.

Obwohl Formen für die Außenverkleidung von Familienfahrzeugen teuer sind, können sie in der Regel die Gesamtproduktionskosten senken. Denn eine einzige Türverkleidungsform kann für eine Vielzahl von Komponenten verwendet werden. Das spart zudem viel Zeit und Betriebskosten. Beachten Sie jedoch, dass diese Formen und Werkzeuge für Autotürverkleidungen nur für Teile aus gleichem Material und in gleicher Farbe geeignet sind. Für Teile, die unterschiedliche Material- und Farbvarianten erfordern, benötigen Sie separate Formen für die Außenverkleidung von Fahrzeugen.

✦ Vorlagenbasiert

Eine weitere wichtige Kategorie bei der Herstellung von Autotürverkleidungen basiert auf der Anzahl der Platten, die den gesamten Formhohlraum bilden, der für die Herstellung des Teils erforderlich ist. Diese Kategorie umfasst die folgenden Formdesigns.

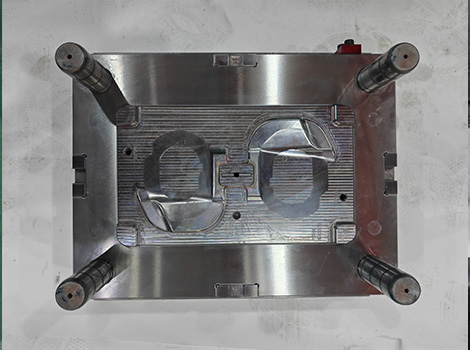

Zwei-Platten-Formen und Werkzeuge für Autotürverkleidungen

Aufgrund der geringen Formkosten ist dies das gängigste Design für Autotürverkleidungen in dieser Kategorie. Zweiplatten-Formen für Fahrzeugaußenverkleidungen weisen eine Trennlinie an der Stelle auf, an der Kernplatte und Kavitätenplatte aufeinandertreffen. Bei dieser Konstruktion müssen Anguss, Angusskanäle und Trennlinien ausgerichtet sein. Obwohl diese Konstruktion mit jedem Angusssystem kompatibel ist, eignet sie sich am besten für Einkavitäten-Formen für Fahrzeugaußenverkleidungen.

Dreiteilige Autotürverkleidung

Die zusätzliche Platte (Abstreiferplatte) dieses Werkzeugs sorgt für zwei Trennebenen. Sie wird zwischen Kavitäts- und Kernplatte platziert und trennt das Angusssystem automatisch vom Formteil. Dies ermöglicht eine schnellere Produktion, da das Angusssystem nicht manuell getrennt oder recycelt werden muss.

Die zusätzliche Platte erhöht jedoch die Gesamtwerkzeugkosten, da die Schnitte präzise auf die beiden anderen Platten abgestimmt sein müssen. Beachten Sie, dass Formen und Werkzeuge für dreiteilige Autotürverkleidungen nur bei Kaltkanalsystemen zur Trennung der Kanäle verwendet werden. Heißkanalsysteme für Autotürverkleidungen benötigen diese Form nicht.

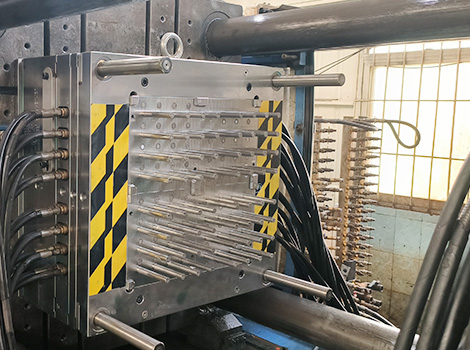

Gestapelte Formen für die Außenverkleidung von Kraftfahrzeugen

Stapelformen und -werkzeuge für Autotürverkleidungen verfügen über mehrere parallel angeordnete Platten. Zur Steigerung der Prozesseffizienz können zwei, drei oder vier Plattenlagen eingesetzt werden. Stapelformen für Autoaußenverkleidungen benötigen weniger Schließkraft pro Zyklus. Die Anschaffungskosten für die Autotürverkleidung sind höher, da deren Herstellung länger dauert. Je geringer jedoch die erforderliche Schließkraft, desto niedriger sind die Betriebskosten. Die Form kann sogar so ausgelegt werden, dass sie mehrere Materialien gleichzeitig aufnehmen kann.

✦ Schwingbasierte Formen und Werkzeuge für Autotürverkleidungen

Dies sind die besten Formen für die Herstellung von Gewindebohrungen in Kunststoffteilen für die Außenverkleidung von Kraftfahrzeugen. Es handelt sich um automatisierte Formen und Werkzeuge für Autotürverkleidungen mit einem Antriebssystem, das aus folgenden Komponenten besteht:

Zahnstange und Ritzel

Elektromotor

Hydraulikmotor

Dieses einzigartige Formteil für Autotürverkleidungen nutzt ein Drehantriebssystem zur Herstellung von Gewindeteilen wie Flaschenverschlüssen, Schrauben und Muttern, Autoteilen, Shampooflaschen und Kosmetikverpackungen. Diese Bauteile sind aufgrund des Entformungswinkels in der Regel schwer zu formen.

Eine aufklappbare Autotürverkleidung erleichtert die Demontage, ohne die Gewinde zu beschädigen. Auch hinterschnittene Autotürverkleidungen sind hier entscheidend, da sie die Demontage beschädigter, komplexer Teile ermöglichen. Sie arbeitet mit hoher Geschwindigkeit, verkürzt die Zykluszeit und gewährleistet eine Produktion in großen Stückzahlen.

Häufig gestellte Fragen:

Welche Materialien können für Autotürverkleidungen verwendet werden?

Thermoplaste, Duroplaste und Elastomere sind die wichtigsten Materialien für die Formgebung von Außenverkleidungen im Automobilbereich. Mit der richtigen Ausrüstung und den richtigen Werkzeugen lassen sich jedoch auch Metalle und Legierungen formen.

● ABS

● Polycarbonat

● Nylon

● Epoxid

● Phenol

● Silikonkautschuk und vieles mehr.