KINGREAL UNIVERSAL IND., LTD.

Telefon

+86-13702855825Fax

+86-20-22378259| 1 | Prinzip des Gasinnendruckspritzgießens |

| 2 | Faktoren, die die Preise für gasunterstütztes Spritzgießen beeinflussen |

Gasunterstütztes SpritzgießenBesonders effektiv beim Materialsparen ist es bei rohr- und stabförmigen Teilen wie Lenkern, Sitzarmlehnen, Fensterrahmen und Möbeln in Holzoptik.

Die Materialeinsparungen für diese Teile können bis zu 20–40 % betragen. Bei großen flachen Teilen wie Türverkleidungen, Kühlschrankablagen sowie Innen- und Außenverkleidungen von Kraftfahrzeugen kann der Einsatz einer gasunterstützten Verstärkung durch Eigenspannung verursachte Verformungen verhindern und die Festigkeit der Teile verbessern.

Darüber hinaus stellen Haushaltsgeräte eine der größten Anwendungsgebiete für die Gasinnendruck-Spritzgusstechnologie dar. Über 90 % der auf dem Markt erhältlichen Großbild-Farbfernseher mit einer Diagonale von über 64 cm nutzen die Gasinnendruck-Spritzgusstechnologie.

Angesichts der steigenden Nachfrage nach Farbfernsehern und Limousinen mit großem Bildschirm sowie der zunehmenden Beliebtheit von Heimcomputern dürfte die Anwendung des Gasinnendruck-Spritzgießens bei Haushaltsgeräten unermessliche wirtschaftliche Vorteile bringen.

Viele Menschen fragen sich, wie viel das gasunterstützte Spritzgießen kostet. Dieser Artikel liefert eine ausführliche Erklärung. |  |

1/ Prinzip des gasunterstützten Spritzgießens

AGasunterstütztes SpritzgießenDas System injiziert über ein segmentiertes Druckkontrollsystem ein Inertgas (normalerweise Stickstoff) direkt in den plastifizierten Kunststoff im Formhohlraum. Dadurch dehnt sich das Innere des Teils aus und schafft einen Hohlraum, während das Oberflächenbild des Produkts erhalten bleibt.

Gasinjektionsgießen ist eine Variante des Blasformens. Der Prozess beginnt mit dem Einspritzen einer genau dosierten Menge geschmolzenen Kunststoffs in die Formkavität (Hunderfilling). Anschließend wird Stickstoff mit hohem Druck und einer bestimmten Menge direkt in den geschmolzenen Kunststoff eingespritzt. Umgeben vom geschmolzenen Kunststoff diffundiert das Gas auf dem Weg des geringsten Widerstands.

Da die Kunststofftemperatur in der Nähe der Formwand niedrig und die Oberflächenviskosität hoch ist, während der geschmolzene Kunststoff im dickeren Teil heißer ist und eine geringere Viskosität aufweist, dringt Gas leicht ein und verdrängt den geschmolzenen Kunststoff in der Mitte, wodurch im dickeren Teil Luftkanäle entstehen.

Der durch das Gas verdrängte geschmolzene Kunststoff wird dann durch den Gasdruck zum Formende gedrückt, bis er den Formhohlraum ausfüllt. Während der Abkühlphase hält das komprimierte Gas den Druck aufrecht und gleicht die Schrumpfung des geschmolzenen Kunststoffs aus. Nachdem das Teil abgekühlt und erstarrt ist, wird das Gas abgelassen, die Form geöffnet und ausgeworfen.

2/ Faktoren, die die Preise für gasunterstütztes Spritzgießen beeinflussen

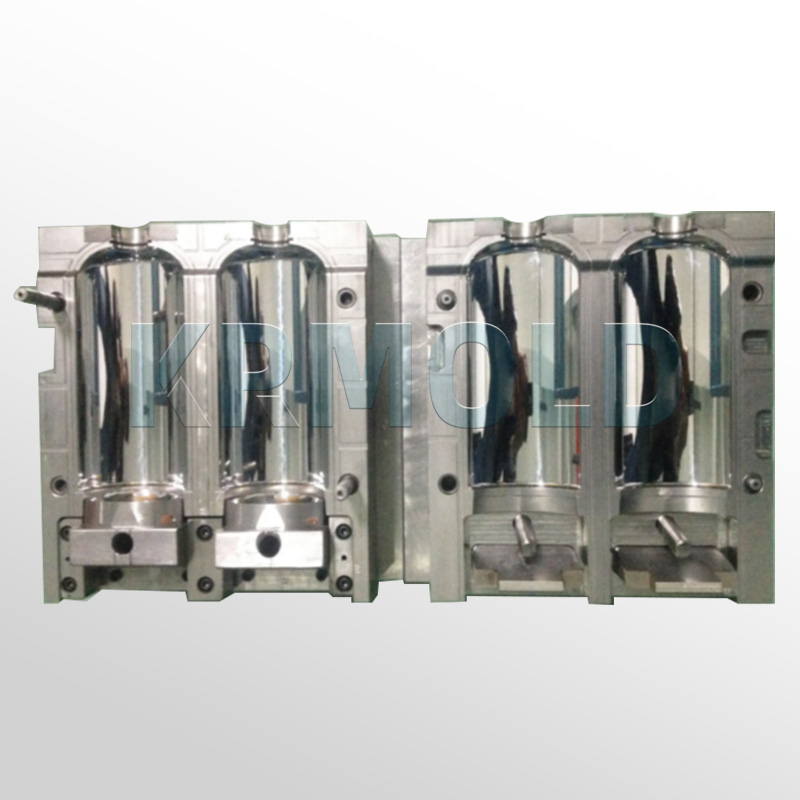

(1) Kosten für gasunterstützte Spritzgussformen

Sobald diegasunterstützte SpritzgussformSobald die Kosten ermittelt sind, bleiben sie während der gesamten Lebensdauer der Form fix, ohne dass zwischenzeitliche Änderungen vorgenommen werden. Das heißt, unabhängig von der Anzahl der geformten Teile sinken die Formkosten pro Teil. Je größer also das Volumen der geformten Teile, desto geringer sind die Formkosten pro Teil.

a. Kosten für den Formenbau

Zu den Designkosten zählen auch die Kosten der ersten Kommunikationsphase. Die Designarbeit umfasst hauptsächlich Design for Manufacturing (DFM)-Analysen, Computer Aided Design (CAE)-Analysen (für komplexe Teile), Formstrukturdesign, 2D-Zeichnungsausgabe und anschließende Programmierung. Die Designkosten machen typischerweise 5–10 % der Gesamtformkosten aus.

b. Kosten des Formmaterials

Zu den Rohstoffkosten zählen der Stahl für die festen und beweglichen Formen, Hilfssysteme, Standardteile und die Formbasis. Sie machen typischerweise 30–40 % der Formkosten aus, wobei die ungefähren Beiträge der einzelnen Komponenten wie folgt lauten:

Standardteile 10 %, Hilfssysteme 20 %, Kern 40 %, Formaufbau 30 %

c. Kosten der Formenverarbeitung

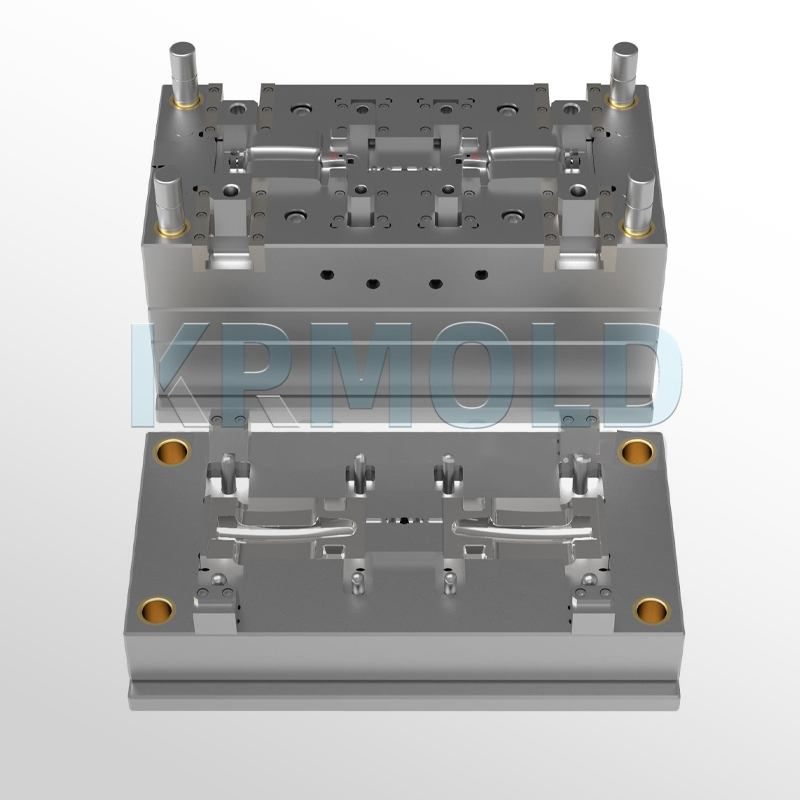

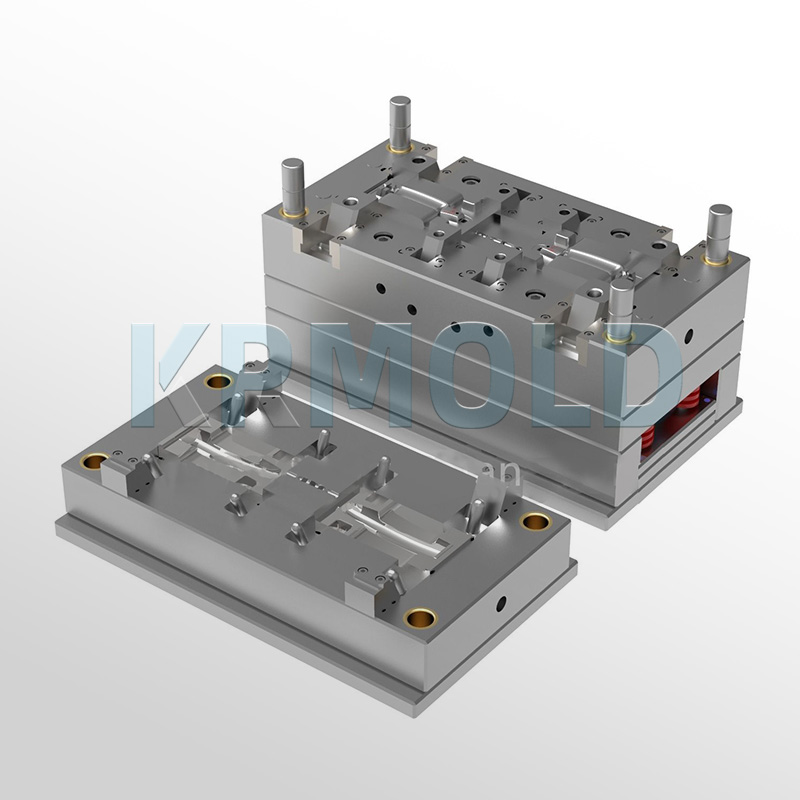

Die Kosten für die Bearbeitung von Spritzgussformen mit Gasinnendruck umfassen die Kosten aller Schritte der Formbearbeitung, einschließlich Bearbeitung, Erodieren, Drahtschneiden, Schleifen sowie Wärmebehandlung, Polieren, Montage und Probeformen. Da der Formkörper ein Einzelstück ist, machen die Herstellungskosten einen hohen Anteil der Gesamtformkosten aus und betragen typischerweise 40–50 %.

Eine Form besteht im Wesentlichen aus dem Formboden und den Formteilen. Der Formboden wird in der Regel zugekauft und erfordert nur minimale Bearbeitung. Die Formbearbeitung konzentriert sich hauptsächlich auf die Formteile (Kavität, Kern, Heber, Schieber, Einsatz usw.). Zur Bearbeitung der Formteile werden typischerweise folgende Bearbeitungsmethoden eingesetzt.

Zur allgemeinen Verarbeitung gehören CNC-Bearbeitung, Drahtschneiden, Tieflochbohren, EDM, Polieren, Körnen, Läppen, Werkbankarbeiten und Wärmebehandlung.

(2) Kosten für eine gasunterstützte Spritzgießmaschine

DerGasunterstütztes SpritzgießenUnter Kosten versteht man hier die direkten Kosten, die bei der Herstellung und Verarbeitung von Spritzgussteilen anfallen, insbesondere die Kosten für das gasunterstützte Spritzgießen, die im Wesentlichen Folgendes umfassen:

a. Arbeitskosten: Für die Herstellung von Spritzgussteilen sind Arbeiter erforderlich, die die Maschinen bedienen. Bei einigen nicht automatisierten Spritzgussverfahren ist zudem Handarbeit für das Beschneiden der Angüsse, die Sichtprüfung und die Verpackung erforderlich. Diese Arbeitskosten sind in den Kosten für das gasunterstützte Spritzgießen enthalten.

b. Stromkosten: Der Betrieb der Gas-Spritzgießmaschine und der Zusatzgeräte verbraucht Strom. Je höher die Geräteleistung, desto höher der Stromverbrauch.

c. Abschreibungskosten der Ausrüstung: Die Herstellung von Spritzgussteilen erfordert den Einsatz von gasunterstützten Spritzgussmaschinen, Zusatzgeräten und anderen Geräten. Die Abschreibung der Ausrüstung ist unerlässlich. Die Formel zur Berechnung der Abschreibungskosten der Ausrüstung lautet:

Abschreibungskosten der Ausrüstung = Ursprünglicher Ausrüstungspreis / Geschätzte Lebensdauer der Ausrüstung

Arbeitskosten, Stromkosten und Maschinenabschreibung machen den größten Teil der Maschinenkosten aus. Bei einer Gasinnendruck-Spritzgießmaschine derselben Marke gilt: Je höher die Tonnage, desto höher sind die Stromkosten, die Maschinenabschreibung und die Wartungskosten. Die Maschinenkosten variieren auch zwischen verschiedenen Marken, selbst bei gleicher Tonnage.

Kosten für das Spritzgießen mit Gasunterstützung = Maschinenkosten × Spritzzykluszeit.

Dergasunterstütztes SpritzgießenDie Zykluszeit wird von vielen Faktoren beeinflusst, wie z. B. Füllzeit, Haltezeit, Auflösungszeit sowie Öffnungs- und Schließzeit der Form. Der wichtigste und einflussreichste Faktor ist jedoch die Abkühlzeit.

Oben werden die Faktoren vorgestellt, die den Preis des gasunterstützten Spritzgießens beeinflussen. Wenn Sie weitere Informationen benötigen oder wissen möchten, wie Sie den Preis für gasunterstütztes Spritzgießen senken können, wenden Sie sich bitte an KRMOLD.