KINGREAL UNIVERSAL IND., LTD.

Telefon

+86-13702855825Allgemeiner Inhalt

1/Einführung in die Spritzgusstechnik für Klimaanlagenpaneele

2/Designprozess der Spritzgussform für Klimaanlagenpaneele

3/Wichtige Konstruktionsüberlegungen für das Spritzgießen von Klimaanlagenpaneelen

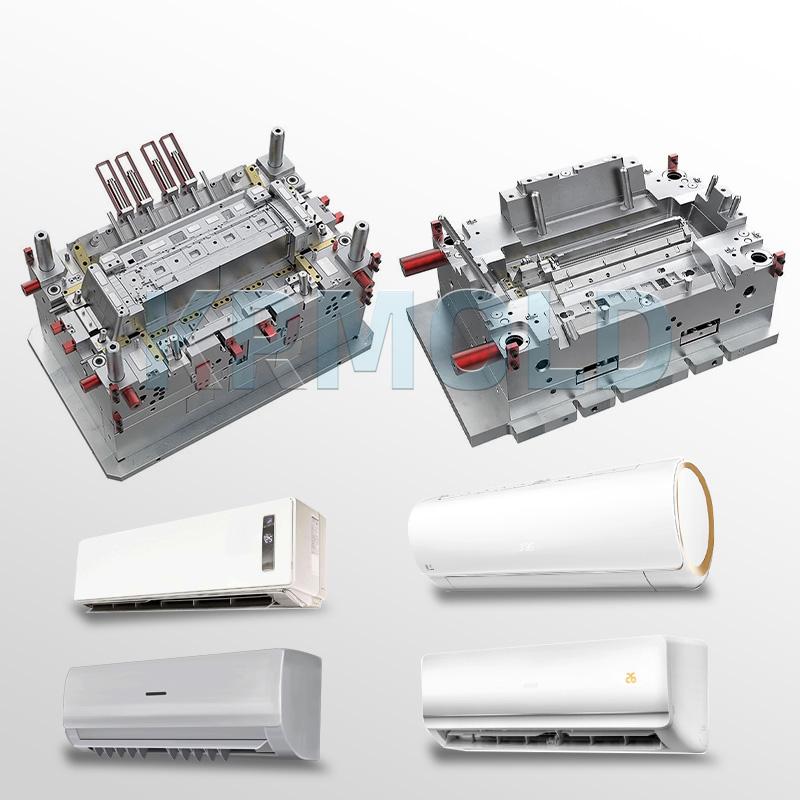

Spritzgussformen für KlimaanlagenpaneeleDiese Formen sind speziell für die Herstellung von hochvolumigen, präzisionsgefertigten Kunststoff-Klimaanlagenpaneelen konzipiert, die in der Klimaanlageninstallation weit verbreitet sind. Die Konstruktion der Spritzgussform für das Gehäuse der Klimaanlagenpaneele ist entscheidend, da sie die Lebensdauer der Form und die Qualität der Kunststoffprodukte direkt bestimmt. Dieser Artikel von KRMOLD erläutert den Konstruktionsprozess und die wichtigsten Aspekte der Spritzgussform für das Gehäuse von Klimaanlagenpaneelen detailliert und bietet Fachleuten in der Branche praktische Hilfestellung.

1/Einführung in die Spritzgusstechnik für Klimaanlagenpaneele

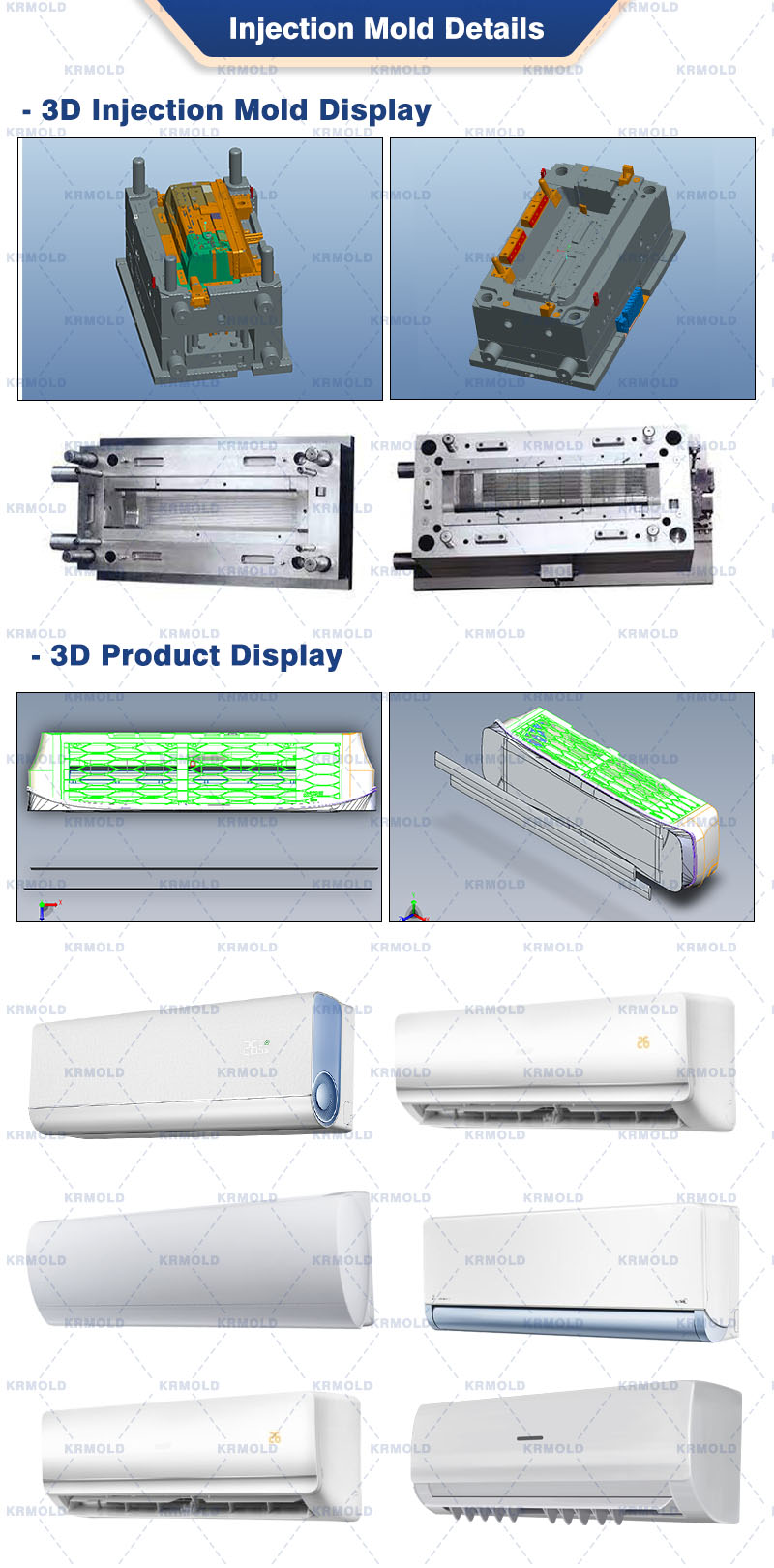

Kunststoff-KlimaanlagengehäuseformDiese Spritzgussformen sind speziell für die Herstellung von Kunststoffkomponenten für Klimaanlagen konzipiert. Typischerweise bestehen sie aus hochwertigen Materialien wie Stahl oder Aluminium und sind präzise gefertigt, um die gleichbleibenden Abmessungen, die Form und die Qualität der Kunststoffteile zu gewährleisten. Der Herstellungsprozess der Spritzgussformen für Klimaanlagengehäuse umfasst im Wesentlichen die folgenden Schritte: -Entwurfsphase: Erstellung des Bauteildesigns mithilfe von CAD-Software (Computer-Aided Design). -Rapid Prototyping: Die Herstellung von Prototypen mithilfe von Rapid-Prototyping-Technologien (wie z. B. 3D-Druck oder CNC-Bearbeitung). -Herstellung der Kunststoff-Klimaanlagengehäuseform: Nach der Genehmigung des Prototyps wird die eigentliche Spritzgussform für die Klimaanlagenverkleidung mittels Metallspritzguss oder Feinguss hergestellt. Nachdem die Kunststoffform für das Klimaanlagengehäuse fertiggestellt ist, wird sie in die Spritzgießmaschine eingesetzt. Die Maschine erhitzt das Kunststoffmaterial und spritzt es in den Formhohlraum. Anschließend kühlt es ab und härtet in die gewünschte Form aus. Abschließend wird das fertige Bauteil aus der Spritzgießform entnommen und einer Qualitätsprüfung unterzogen. Besteht es diese, wird es an den Kunden versandt. |  |

2/Designprozess der Spritzgussform für Klimaanlagenpaneele

Kunststoff-KlimaanlagengehäuseformDesign ist ein komplexer und langwieriger Prozess, der im Wesentlichen die folgenden Schritte umfasst:

2.1 3D-Modellierung für Spritzgussform für Klimaanlagenpanel

Um eine präzise Konstruktion zu gewährleisten, wird zunächst ein 3D-Modell der Klimaanlagenblende benötigt. Die Außenfläche dieses Kunststoffteils muss glänzend und frei von Mängeln wie Kälteflecken oder Trübungen sein. Aufgrund der großen Abmessungen (Länge, Breite und Höhe) sowie der komplexen Form des Kunststoffteils ist im Konstruktionsprozess besondere Sorgfalt geboten.

2.2 Analyse der Kunststoffteile für die Kunststoff-Klimaanlagengehäuseform

Nach Fertigstellung des 3D-Modells erfolgt die Analyse des Kunststoffteils. Hierbei ist die Bestimmung der Trennfläche der Spritzgussform für das Klimaanlagengehäuse entscheidend. Die Wahl der Trennfläche beeinflusst maßgeblich die Entformbarkeit und die strukturelle Komplexität der Spritzgussform für die Klimaanlagenverkleidung. Daher sollten die Einfachheit der Formstruktur und die Bearbeitungsgenauigkeit des Kunststoffteils bereits bei der Konstruktion umfassend berücksichtigt werden.

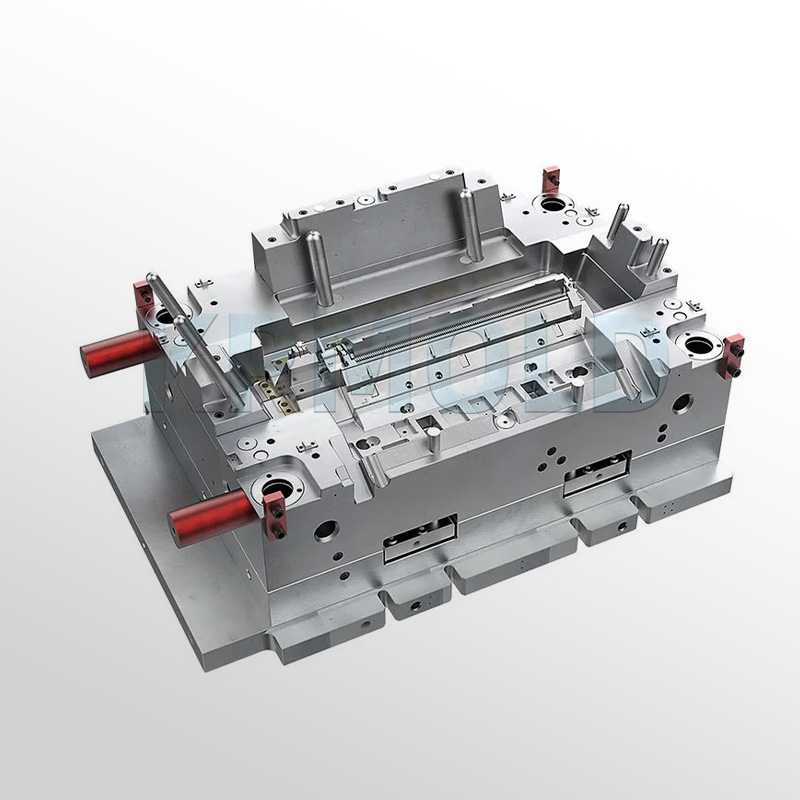

2.3 Trennflächengestaltung für die Kunststoff-Klimaanlagen-Gehäuseform

Bei der Wahl der Trennfläche ist es wichtig, ein reibungsloses Entformen zu gewährleisten, die Spritzgussformstruktur des Klimaanlagenpanels zu vereinfachen und die Oberflächengenauigkeit des Kunststoffteils sicherzustellen. Der Formhohlraum muss die Außenfläche des Kunststoffteils aufnehmen können. In Bereichen mit schwieriger Formgebung, wie beispielsweise dem Gitter an der Oberseite des Kunststoffteils, muss die Trennlinie so gestaltet sein, dass der Spalt zwischen dem beweglichen Formblock und der Trennlinie zur Entlüftung genutzt werden kann.

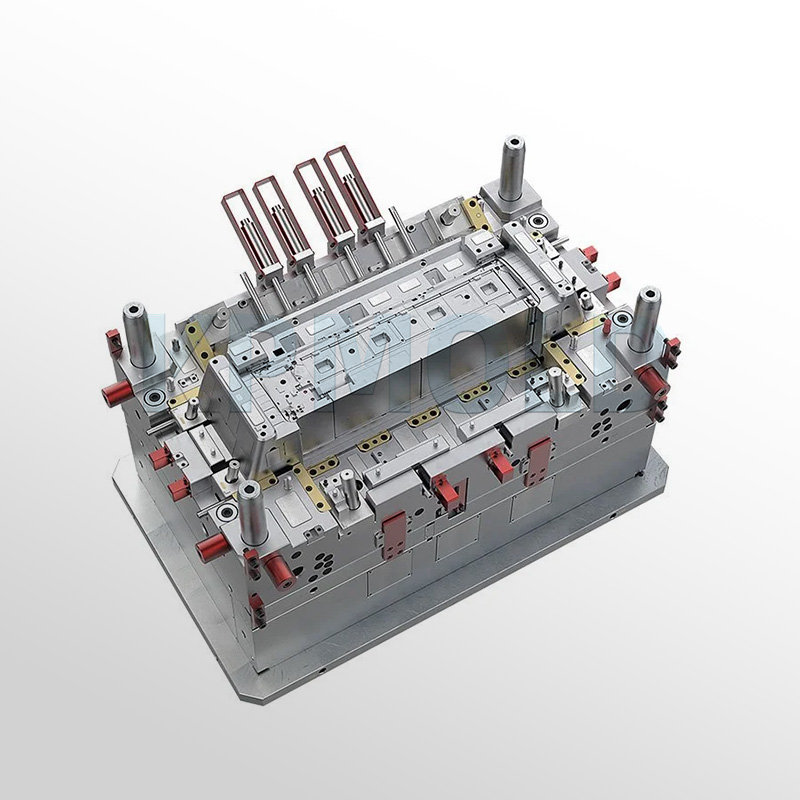

2.4. Kern- und Hohlraumgestaltung für eine Kunststoff-Klimaanlagen-Gehäuseform

Aufgrund des großen Formvolumens würde die Konstruktion von Kern und Kavität als Einheit zu Materialverschwendung führen und möglicherweise die Präzision beeinträchtigen sowie Verformungen bei der Bearbeitung verursachen. Daher wird bei Spritzgussformen für Klimaanlagenpaneele typischerweise eine ineinandergreifende Struktur verwendet, die ein effektives Abführen von Gasen aus der Kavität ermöglicht.

2.5 Kernziehmechanismus-Design für Spritzgussformen für Klimaanlagenpaneele

Ein Kernzugmechanismus ist unerlässlich fürSpritzgussformen für KlimaanlagenpaneeleDie Konstruktion des seitlichen Kernziehmechanismus sollte in die Trennlinie integriert werden, sodass er Teil des beweglichen Werkzeugs ist. Beim Öffnen des Werkzeugs wird das Kunststoffteil fest mit dem Kern verbunden und bewegt sich zusammen mit dem beweglichen Werkzeugteil. Der seitliche Kernziehschieber bewegt sich entsprechend, um den Kernziehvorgang abzuschließen.

2.6 Anguss-Systemdesign für Spritzgussformen für Klimaanlagen-Panels

Das Anguss-System ist die allgemeine Bezeichnung für den Fließweg des geschmolzenen Kunststoffs von der Düse in den Formhohlraum. Ein gut konstruiertes Anguss-System gewährleistet einen gleichmäßigen Schmelzfluss. Daher sollte bei der Konstruktion besonderes Augenmerk auf Form und Abmessungen des Anguss-Systems gelegt werden, um ein reibungsloses Einspritzen und eine gleichbleibende Druckstabilität zu gewährleisten.

2.7 Auslegung des Kühlsystems für die Spritzgussform für Klimaanlagenpaneele

Da beim Spritzgießen des Gehäuses von Klimaanlagen im Zentrum der Form hohe Temperaturen entstehen, muss das Kühlsystem eine gleichmäßige Temperaturverteilung innerhalb der Form gewährleisten und die Anforderungen an eine wirtschaftliche Zykluszahl erfüllen. Die Kühlung des fixierten Formteils sollte einen Kühlkreislauf in der Formhalterung umfassen, der der Form des Kunststoffteils angepasst ist.

3/Wichtige Konstruktionsüberlegungen für das Spritzgießen von Klimaanlagenpaneelen

Bei der Konstruktion von Kunststoffgehäuseformen für Klimaanlagen verdienen einige wichtige Aspekte besondere Beachtung:

3.1 Materialauswahl für die Spritzgussform für Klimaanlagenpaneele

Das Formmaterial beeinflusst direkt die Lebensdauer der Kunststoff-Klimaanlagengehäuseform und die Qualität des Formteils. Im Allgemeinen ist die Materialauswahl fürSpritzgussformen für KlimaanlagenpaneeleEs sollten hochharte, verschleißfeste Werkstoffe, wie z. B. hochwertiger Stahl oder Aluminiumlegierungen, bevorzugt werden, um den hohen Temperaturen und Drücken beim Spritzgießen standzuhalten.

3.2 Präzises Bearbeitungsverfahren für die Kunststoff-Klimaanlagen-Gehäuseform

Die Bearbeitungsgenauigkeit der Spritzgussform für Klimaanlagenverkleidungen bestimmt die Qualität des Kunststoffprodukts. Daher sollten für die Herstellung dieser Formen hochpräzise CNC-Bearbeitungsmaschinen eingesetzt werden. Darüber hinaus ist das Nachpolieren ein wichtiger Schritt, um eine glatte und makellose Produktoberfläche zu gewährleisten.

3.3 Ein Schallabführungssystem für die Spritzgussform von Klimaanlagenpaneelen

Ein gutes Entlüftungssystem ist für den einwandfreien Betrieb der Spritzgussform für das Gehäuse von Klimaanlagen unerlässlich. Beim Spritzgießen können Gase im Inneren der Form entstehen. Werden diese Gase nicht rechtzeitig abgeführt, beeinträchtigen sie die Qualität des Endprodukts und können zu Fehlern im Spritzgussverfahren führen. Daher muss die Anordnung der Entlüftungskanäle bereits in der Konstruktionsphase sorgfältig berücksichtigt werden.

3.4 Ein ausgewogenes Verhältnis zwischen Effizienz und Kosten

Bei der Konstruktion von Spritzgussformen für Klimaanlagengehäuse aus Kunststoff sollte darauf geachtet werden, die Produktionseffizienz zu steigern und die Kosten zu senken, ohne die Qualität zu beeinträchtigen. Dies lässt sich beispielsweise durch eine Vereinfachung der Spritzgussformstruktur für die Klimaanlagenverkleidung und die Auswahl geeigneter Verarbeitungstechnologien und Materialien erreichen, um ein optimales Kosten-Nutzen-Verhältnis zu erzielen.