KINGREAL UNIVERSAL IND., LTD.

Telefon

+86-13702855825Fax

+86-20-22378259| 1 | Designanforderungen an Spritzgussformen für chirurgische Instrumente |

| 2 | Designprozess einer Spritzgussform für chirurgische Instrumente |

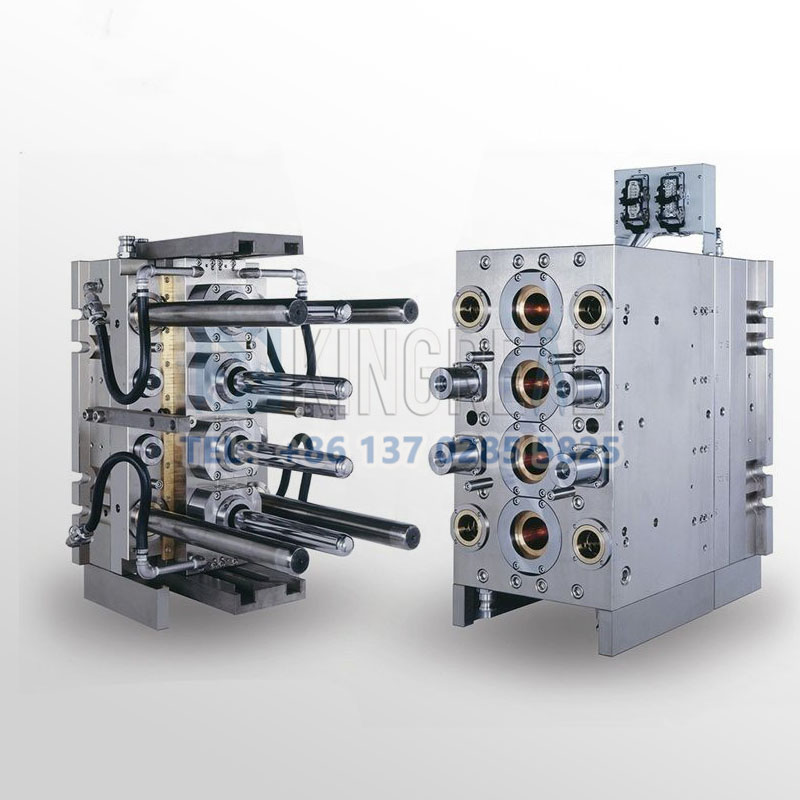

Spritzgussformen für chirurgische Instrumentekann Kunststoffprodukte unterschiedlicher Art und Spezifikation verarbeiten, was die Eigenschaften von Rapid Prototyping und Massenproduktion ermöglicht und die Standardisierungsanforderungen der Medizinbranche erfüllt. Die Herstellung von Spritzgussformen für medizinische Geräte erfordert hohe Präzision, was sich direkt auf die Qualität und Sicherheit der medizinischen Geräte auswirkt. Daher stellt dieser Artikel die Konstruktionsgrundlagen von Spritzgussformen für chirurgische Instrumente aus der Sicht der KRMOLD-Ingenieure vor.

1.Designanforderungen an Spritzgussformen für chirurgische Instrumente

(1) Hohe Präzisionsanforderungen an Spritzgussformen für chirurgische Instrumente

Die Größen- und Formgenauigkeit von medizinischen Geräten, die vonSpritzgussform für medizinische Geräte müssen extrem hohe Standards erfüllen. Am Beispiel von Spritzgussformen für chirurgische Instrumente wirkt sich die Passgenauigkeit zwischen Kolben und Spritze direkt auf die Genauigkeit der Injektionsdosierung aus. Die Maßabweichung muss in der Regel auf ±0,05 mm begrenzt sein, was in manchen Fällen strenger ist. Gleichzeitig muss die Spritzgussform für medizinische Geräte die komplexe dreidimensionale Struktur des Instruments präzise formen, sei es eine feine Rille, ein Loch oder eine speziell gekrümmte Oberfläche. Die Form muss präzise und konsistent sein, um sicherzustellen, dass Passform und Wirksamkeit des Instruments den Standards im klinischen Einsatz entsprechen.

(2) Hohe Sauberkeitsanforderungen an Spritzgussformen für chirurgische Instrumente

Bei der Auswahl von Spritzgussmaterialien für medizinische Geräte ist es notwendig, hochwertige, ungiftige und korrosionsbeständige Formmaterialien (wie Edelstahl) auszuwählen, um die Freisetzung schädlicher Substanzen während des Spritzgießens zu vermeiden und sicherzustellen, dass die Spritzgussformen für chirurgische Instrumente nach längerem Gebrauch sowie Reinigung und Desinfektion nicht rosten und sich verformen. Im Umfeld der Herstellung von Spritzgussformen für medizinische Geräte müssen die Herstellung und Verwendung der Formen in sauberen Werkstätten der Stufe 10.000 und höher erfolgen.

(3) Gute Anforderungen an die Oberflächenqualität von Spritzgussformen für chirurgische Instrumente

Die Oberflächenrauheit der Spritzgussform für medizinische Geräte sollte bei Ra0,2–Ra0,4 μm liegen, um die Oberfläche der Instrumente glatt, leicht zu reinigen und zu desinfizieren zu machen und die Aufnahme von Bakterien und Viren zu vermeiden. Gleichzeitig dürfen auf der Oberfläche der Spritzgussform für medizinische Geräte keine Defekte wie Kratzer, Sandlöcher oder Luftlöcher vorhanden sein.

(4) Einhaltung der Vorschriften und Normen für Spritzgussformen für chirurgische Instrumente

Bei der Herstellung von Spritzgussformen für Medizinprodukte müssen die Standards des Qualitätsmanagementsystems ISO 13485 für Medizinprodukte, die FDA-Vorschriften und andere relevante Gesetze und Vorschriften strikt eingehalten werden, um die Einhaltung der Vorschriften während des gesamten Design-, Herstellungs- und Nutzungsprozesses sicherzustellen. Gleichzeitig sollten die Spritzgussformen für chirurgische Instrumente gut nachverfolgbar sein und Konstruktionszeichnungen, Aufzeichnungen des Herstellungsprozesses, Informationen zur Rohstoffbeschaffung, Nutzungs- und Wartungsaufzeichnungen usw. enthalten, um bei Problemen mit dem Gerät eine Rückverfolgbarkeitsanalyse zu ermöglichen.

2. Designprozess der Spritzgussform für chirurgische Instrumente

(1) Vorbereitung des Spritzgussdesigns für medizinische Geräte

- Bestätigung des Produktdesigns: Die Ingenieure von KRMOLD bestimmen das Aussehen, die Größe und die innere Struktur der medizinischen Geräte entsprechend ihren funktionalen Anforderungen und berücksichtigen gleichzeitig Praktikabilität, Haltbarkeit und Produktionsfreundlichkeit, um sicherzustellen, dass das Produktdesign den Nutzungs- und Produktionsanforderungen entspricht.

-Materialauswahl: Die Ingenieure von KRMOLD wählen Materialien aus, die den Standards der Medizinbranche entsprechen, wie etwa medizinischer Edelstahl und spezielle Polymermaterialien.

-Formstrukturplanung: Der KRMOLD-Ingenieur plant sorgfältig die Grundstruktur derSpritzgussform für medizinische Geräte, einschließlich Trennfläche, Angusssystem und Kühlsystem, um so die Grundlage für eine effiziente Produktion und Produktqualität zu legen.

(2) Verarbeitung und Herstellung von Spritzgussformen für chirurgische Instrumente

-Formteilbearbeitung: Gemäß den Konstruktionszeichnungen verwenden die Mitarbeiter von KRMOLD CNC-Werkzeugmaschinen, Funkenmaschinen und andere Geräte zur Teilebearbeitung. Während des Prozesses überwachen sie mithilfe von Koordinatenmessgeräten und Mikrometern die Maßgenauigkeit und Oberflächenrauheit, um sicherzustellen, dass die Konstruktionsanforderungen erfüllt werden.

-Montage und Fehlerbehebung: Die Teile werden in einer sauberen und staubfreien Umgebung zusammengebaut, und Hohlraum, Kern und Führungsmechanismus werden präzise zusammengebaut. Nach der Montage wird die Spritzgussform für medizinische Geräte manuell oder maschinell geöffnet und geschlossen, um zu überprüfen, ob die Bewegung reibungslos verläuft und keine Verklemmungen auftreten.

- Überprüfung des Formversuchs: Vor der offiziellen Produktion führt der KRMOLD-Ingenieur einen Versuch mit Spritzgussformen für chirurgische Instrumente durch, um die tatsächlichen Spritzgussbedingungen zu simulieren, die Rationalität der Struktur der Spritzgussformen für chirurgische Instrumente, die Bearbeitungsgenauigkeit und die Entformung zu überprüfen und eine Grundlage für die anschließende Fehlerbehebung zu schaffen.

(3) Fehlersuche und Korrektur von Spritzgussformen für chirurgische Instrumente

Leistungsdebugging: Die Ingenieure von KRMOLD passen die Leistung der Spritzgussformen für chirurgische Instrumente entsprechend den Testergebnissen an. Bei ungleichmäßiger Kühlung wird der Kühlkanal optimiert, und bei ungleichmäßiger Füllung wird das Angusssystem angepasst, um die Produktionseffizienz und Produktqualität zu verbessern.

- Maßkorrektur: Messen Sie die Maßabweichung der Spritzgussprodukte für medizinische Versuchsgeräte mit Präzisionsinstrumenten und optimieren Sie die Teile mit geeigneten Verarbeitungsmethoden in Kombination mit der Formstruktur, um die Genauigkeit der Instrumentenabmessungen sicherzustellen.

- Oberflächenbehandlung: Polieren und galvanisieren Sie die Spritzgussformen für chirurgische Instrumente, um das Erscheinungsbild des Produkts und die Leistung der Spritzgussformen für medizinische Geräte zu verbessern.

Wenn Sie Interesse haben anSpritzgussform für medizinische Geräte und möchten weitere relevante Informationen erhalten? Dann wenden Sie sich bitte an KRMOLD!