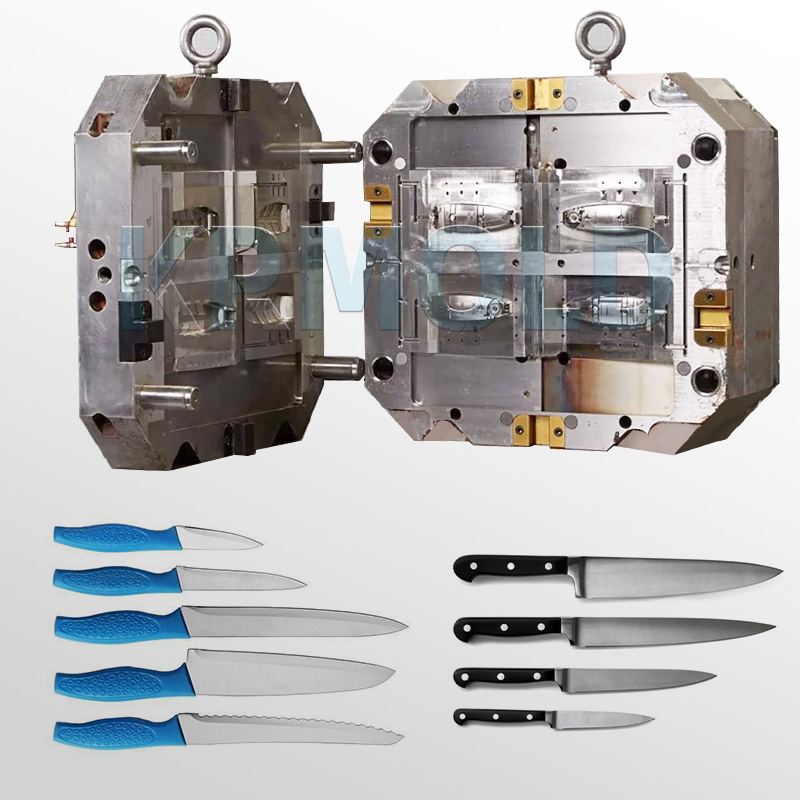

Als unverzichtbarer Bestandteil von Messerkomponenten finden Spritzgussformen für Messergriffe breite Anwendung in der Massenproduktion verschiedenster Messergriffe, insbesondere von Obstmessern und Klappobstmessern. KRMOLD bietet mit seiner langjährigen Erfahrung und fortschrittlichen Technologie hochwertige Kunststoff-Messergriffformen, die den umfassenden Anforderungen der Kunden an Präzision, Funktionalität und Ästhetik gerecht werden.

Einführung in das Spritzgussverfahren für Messergriffe

—

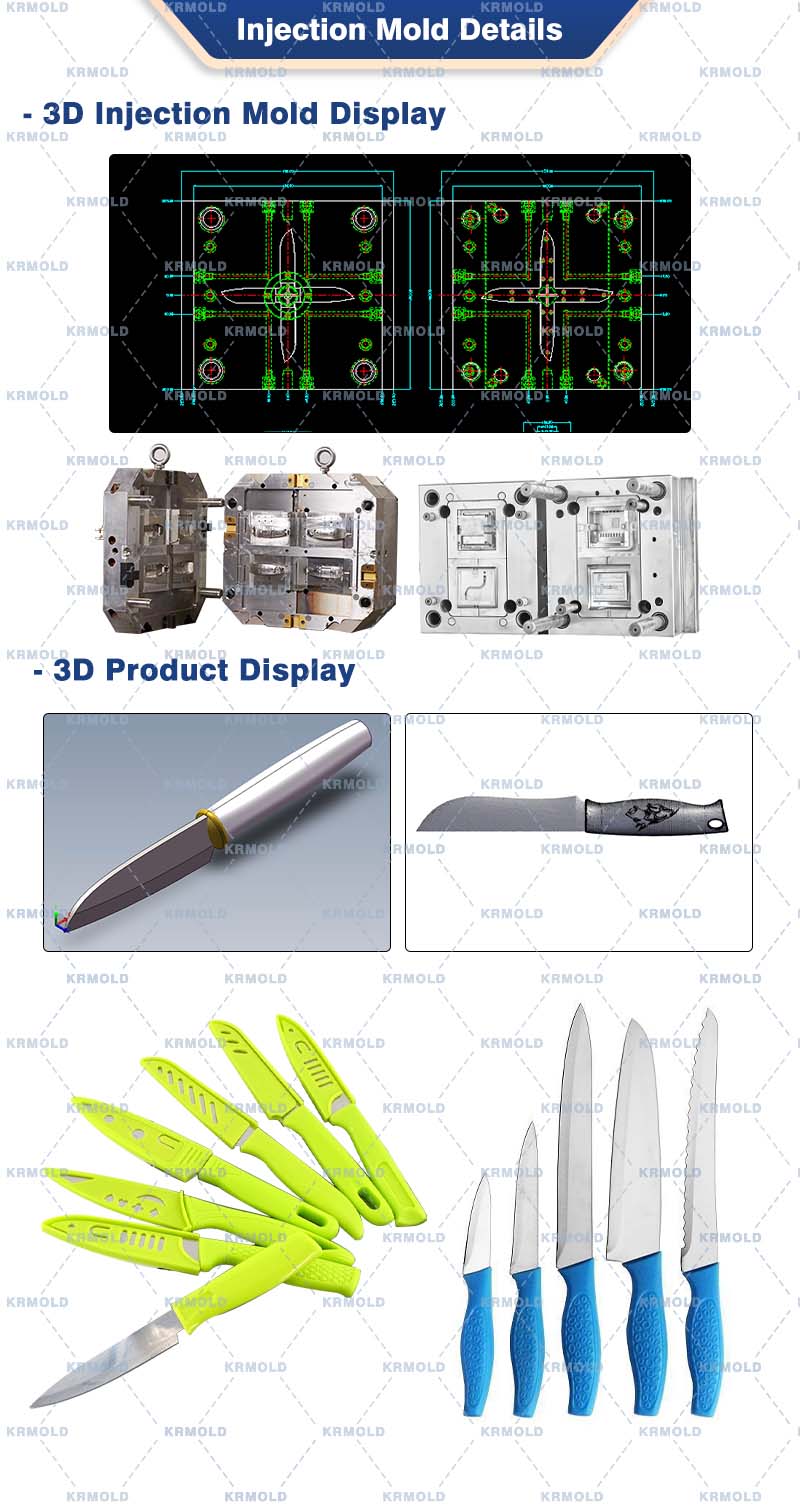

Die Kunststoff-Messergriffformen von KRMOLD sind sorgfältig konstruiert und zeichnen sich durch geringes Gewicht, einfache Reinigung, Benutzerfreundlichkeit und Wirtschaftlichkeit aus. KRMOLD verwendet Thermoplaste für das Spritzgussverfahren und schafft so eine solide Grundlage für die komplexen und präzisen Formen der Messergriffe.

Bei der Konstruktion von Spritzgussformen für Kunststoffmessergriffe legt KRMOLD besonderen Wert auf die Gestaltung des Anguss-Systems. Einige Spritzgussformen für Messergriffe verwenden Seitenangüsse und Kernziehvorrichtungen. Diese Konstruktion trägt nicht nur zu einem gleichmäßigen Kunststofffluss bei, sondern berücksichtigt auch die Anforderungen an den Kernziehabstand, die Trennlinienbestimmung und die Entlüftungsnuten. Dank dieser sorgfältigen Konstruktion gewährleistet KRMOLD hohe Effizienz und exzellente Formqualität im Produktionsprozess von Kunststoffmessergriffformen.

Die Kunststoff-Messergriffformen von KRMOLD garantieren nicht nur die Qualität und Präzision des Spritzgussverfahrens, sondern legen auch Wert auf die perfekte Passform zwischen Klinge und Griff. Einige Obstmessergriffe sind um 0 bis 180 Grad schwenkbar; daher sind Tests und die Konstruktion der Kunststoff-Messergriffform besonders wichtig. KRMOLD führt während der Prüfung der Spritzgussformen für Messergriffe zahlreiche exakte Tests durch, um sicherzustellen, dass der Griff perfekt zur Klinge passt und die Kundenerwartungen erfüllt.

Vorteile der Kunststoff-Messergriffform

—

1. Weitgehend einsetzbare Spritzgussform für Messergriffe Die KRMOLD-Kunststoff-Messergriffformen bieten ein breites Anwendungsspektrum und eignen sich für Klingen verschiedener Größen mit einer maximalen Breite von 2 cm. Dank dieser Eigenschaft können mit den KRMOLD-Spritzgussformen Griffe hergestellt werden, die den Anforderungen einer Vielzahl von Messern auf dem Markt gerecht werden – sowohl für den privaten als auch für den gewerblichen Gebrauch.

2. Ergonomisches Design für Kunststoffmessergriffform KRMOLD hat bei der Entwicklung der Messergriffe besonderen Wert auf Ergonomie gelegt. Die abgerundeten Kanten und Oberflächen der im Spritzgussverfahren hergestellten Griffe sind extrem glatt und sorgen für einen besonders komfortablen Halt. Gerade bei Messern, die über längere Zeiträume verwendet werden, reduziert der KRMOLD-Kunststoffgriff die Ermüdung des Benutzers und verbessert das Benutzererlebnis. Dies steht im deutlichen Gegensatz zu Messergriffen, die mit anderen Verfahren hergestellt werden und oft scharfe Kanten sowie ein mangelndes Tastgefühl aufweisen. |  |

3. Hervorragende Griffigkeit für Messergriffe (Spritzgussform) Aufgrund der Eigenschaften des Spritzgussverfahrens weist die KRMOLD-Kunststoffform für Messergriffe typischerweise eine rauere Oberfläche auf. Diese verbessert nicht nur den Halt, sondern erhöht auch die Sicherheit. Der strukturierte Griff ermöglicht es dem Benutzer, das Messer fest zu halten und frei zu führen, wodurch Stürze und Unfälle durch Abrutschen vermieden werden.

4. Einzigartige Muster und Farben für die Spritzgussform für Messergriffe Ein weiterer wesentlicher Vorteil der Kunststoff-Messergriffform liegt in der Möglichkeit, einzigartige Muster- und Farbkombinationen zu realisieren. Die Spritzgussformen von KRMOLD bieten eine nahezu unbegrenzte Farbauswahl – von praktischen Dreiecken und X-förmigen Mustern bis hin zu komplexeren Waben- und Schuppenmustern. So wird jedes Messer zu einem Unikat. Darüber hinaus ermöglicht die Kunststoff-Messergriffform die Herstellung von Messergriffen in verschiedenen Farben, um den unterschiedlichen Marktanforderungen und Verbraucherpräferenzen gerecht zu werden.

5. Hervorragende Haltbarkeit der spritzgegossenen Messergriffe Die KRMOLD-Kunststoffmessergriffform produziert Messergriffe aus Kunststoff mit außergewöhnlicher Haltbarkeit, die auch unter hoher Belastung optimale Leistung erbringen. Dank ihrer Stoßfestigkeit eignen sich diese Messergriffe für vielfältige Schneidarbeiten und sind ideal für den täglichen Gebrauch, ob zu Hause oder in der Profiküche. |  |

Was kann man mit einem Messergriff im Spritzgussverfahren herstellen?

—

Konstruktionsrichtlinien für Kunststoff-Messergriffformen

—

Als Hersteller von Spritzgussformen für Messergriffe befolgt KRMOLD diese wichtigen Richtlinien bei der Konstruktion von Kunststoff-Messergriffformen, um Leistung und Qualität zu gewährleisten:

1. Materialverhältnis für die Spritzgussform für Messergriffe

Um die Rutschfestigkeit zu gewährleisten, sollte der Griff zu mindestens 30 % aus thermoplastischem Gummi (TPR) bestehen. Ein geringerer Anteil kann dazu führen, dass der Griff während der Benutzung abrutscht und somit die Benutzerfreundlichkeit und Sicherheit beeinträchtigt. Daher ist es für die Optimierung der Gesamtleistung des Produkts wichtig, bereits in der Designphase über ein optimales Materialverhältnis nachzudenken.

2. Strukturelle Integration für Spritzgussform für Messergriffe

Die Konstruktion des Griffs muss einen reibungslosen Übergang zwischen ABS und TPR gewährleisten und somit Brüche oder Ablösungen während des Gebrauchs verhindern. KRMOLD empfiehlt zahlreiche Fingerdrucktests, um die Stabilität und Zuverlässigkeit der Verbindung zu prüfen und so deren Belastbarkeit im praktischen Einsatz sicherzustellen.

3. Passende Größe für Kunststoffmessergriffe

Die Grifflänge richtet sich nach der Handgröße des Nutzers. Für kleine Hände empfiehlt sich ein kurzer Griff von 8–9 cm, für große Hände ein längerer. So werden unterschiedliche Kundenbedürfnisse erfüllt. Achten Sie auf eine passende Griffgröße, damit Daumen und Zeigefinger intuitiv den idealen Halt finden und dadurch Komfort und Stabilität erhöht werden.

4. Texturdetails für die Spritzgussform des Messergriffs

Die Kanten müssen beim Spritzgussverfahren für Messergriffe glatt und gratfrei sein, um Irritationen beim Verbraucher zu vermeiden. Die Verwendung minderwertiger Materialien kann zudem einen starken Geruch verursachen; daher ist eine strenge Qualitätskontrolle der Inhaltsstoffe unerlässlich, um das hochwertige Erscheinungsbild und die Haptik des Endprodukts zu gewährleisten und so ein optimales Benutzererlebnis zu erzielen.

5. Kompatibilität mit Kunststoff-Messergriffformen

Abschließend ist es sehr wichtig, sicherzustellen, dass die Kunststoffform für den Messergriff mit herkömmlichen Keramikklingen kompatibel ist. Um eine optimale Passform zwischen Griff und Klinge und damit beste Ergebnisse zu erzielen, wird in der Regel ein zylindrischer Griff mit einem Durchmesser von 3,5 mm bis 5 mm empfohlen.

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.