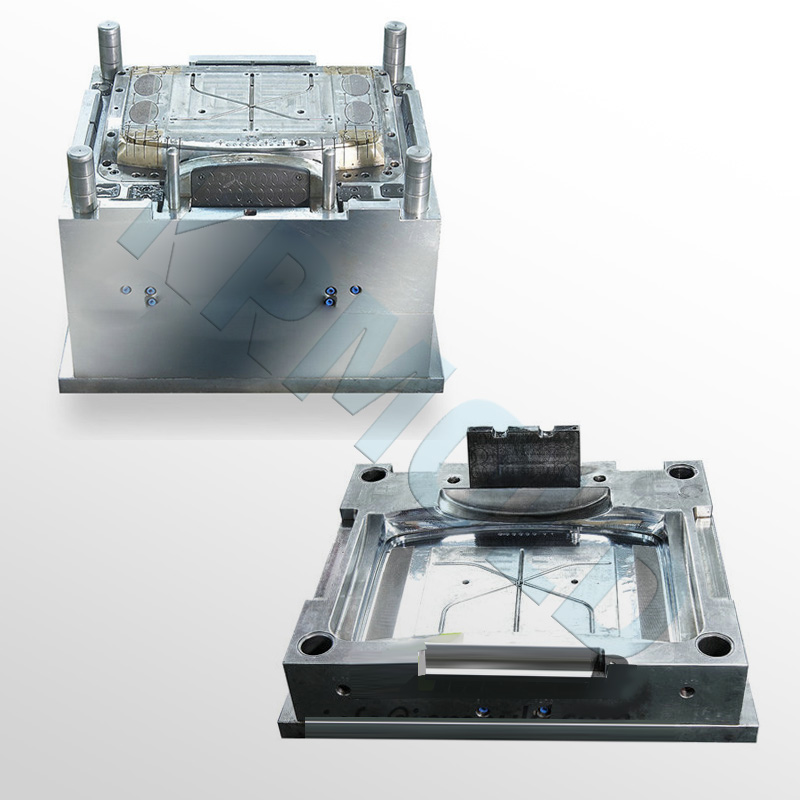

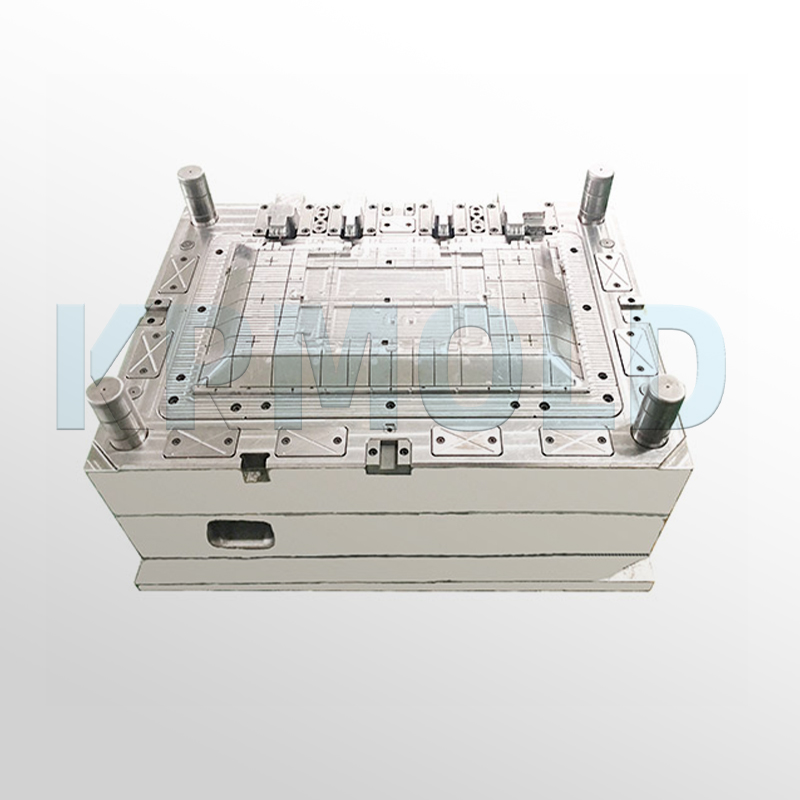

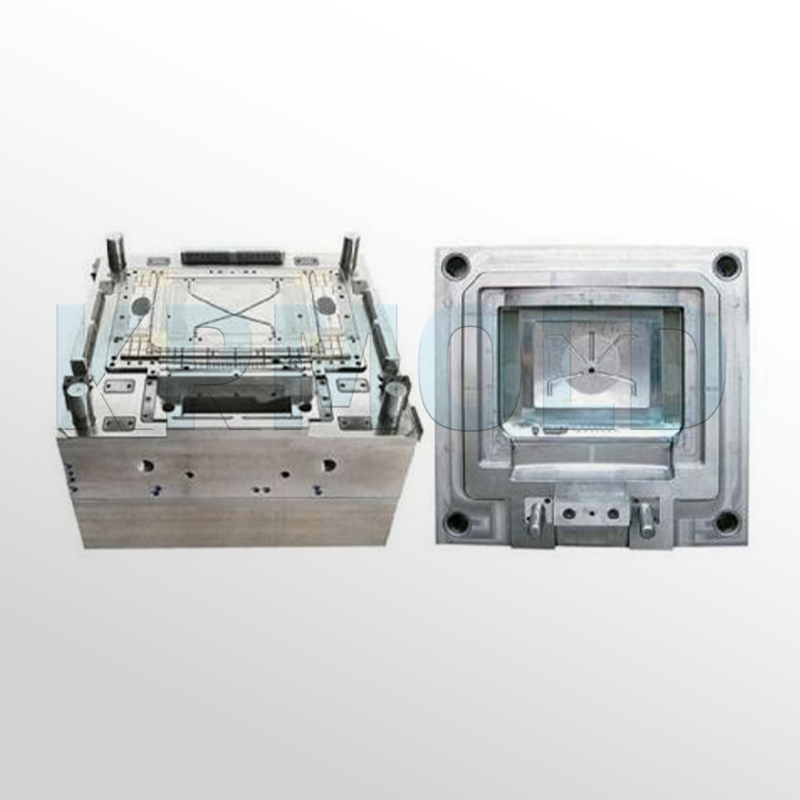

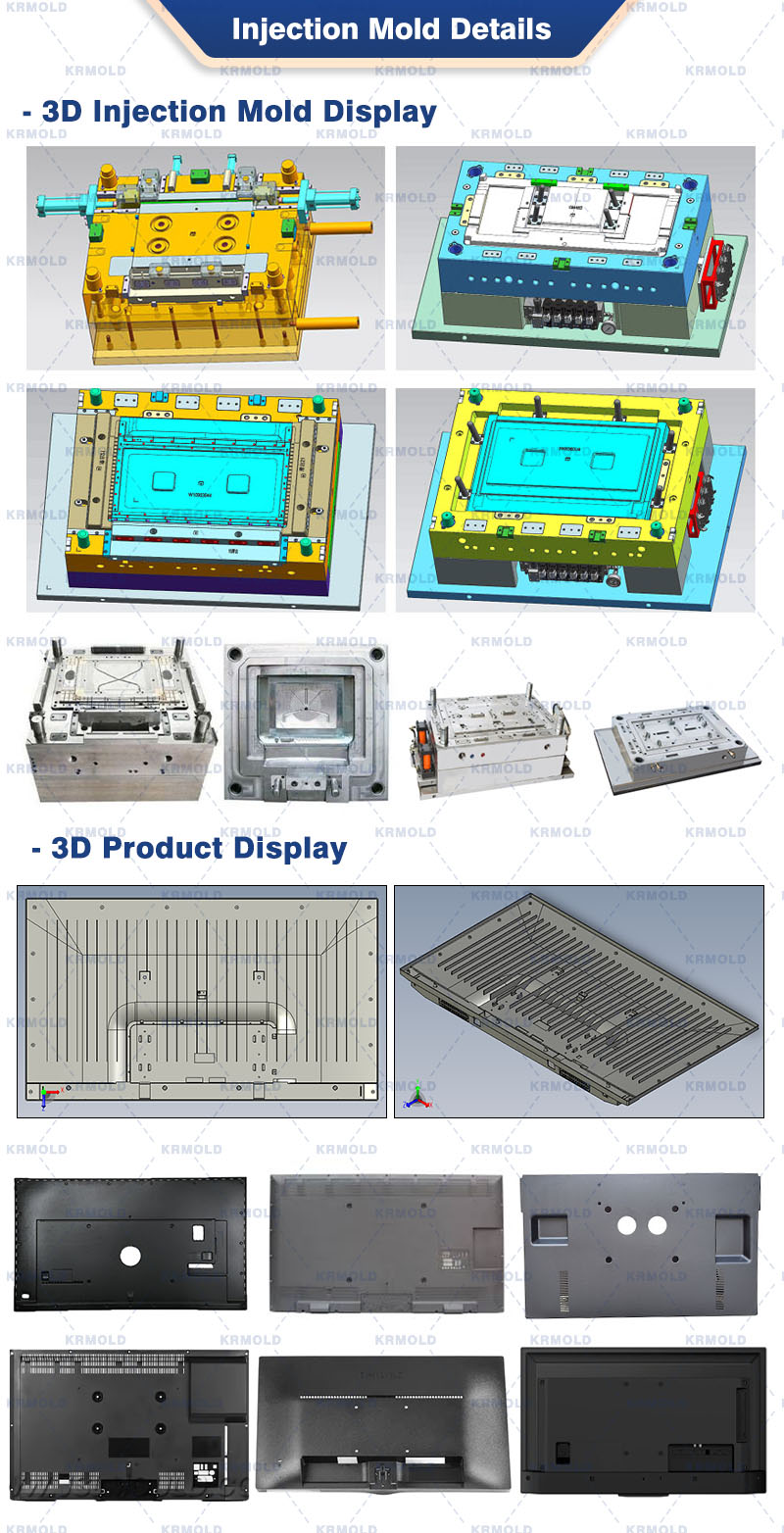

Beschreibung der Spritzgussform für die Rückseite des Fernsehers

——

KRMOLD hat es sich zur Aufgabe gemacht, seinen Kunden hochwertige Spritzgussformen für TV-Rückseiten anzubieten, die unterschiedlichen Anforderungen gerecht werden und gleichzeitig eine hervorragende Produktleistung und ein hervorragendes Erscheinungsbild gewährleisten. Diese Kunststoff-Spritzgussformen für TV-Rückseiten spielen eine entscheidende Rolle in der modernen TV-Produktion.

KRMOLD fertigt Spritzgussformen für TV-Rückseiten in verschiedenen Größen für CRT-, LCD- und LED-Fernseher, maßgeschneidert nach Kundenwunsch. Das Ingenieurteam von KRMOLD nutzt vom Kunden bereitgestellte Designs und modernste Software, um präzise und hochwertige Spritzgussformen für TV-Rückseiten herzustellen. Sobald das Design der Spritzgussform bestätigt ist, setzt KRMOLD CNC-Bearbeitung zur Präzisionsprüfung und EDM-Prozesse ein, um die Qualität der Spritzgussform weiter zu gewährleisten.

KRMOLD hat es sich zur Aufgabe gemacht, schnell und effizient hochwertige Kunststoff-Spritzgussformen für TV-Rückseiten zu produzieren und bietet maßgeschneiderte Lösungen. Um mehr über die Kunststoff-Spritzguss-Dienstleistungen von KRMOLD zu erfahren und wie wir Ihre Anforderungen an Spritzgussformen für TV-Rückseiten erfüllen können, kontaktieren Sie KRMOLD noch heute!

Parameter der Kunststoff-Spritzgussform für die Rückseite des Fernsehers

——

| Projekt | Beschreibung |

| Produkt | Spritzgussteile |

| Kunststoffe | ABS, PP, Nylon, PC oder andere Materialien nach Bedarf |

| Leistungen | OEM, Design nach Ihren Vorstellungen oder Form und Produktion nach Ihren Zeichnungen |

| Produktionsmaße | Basierend auf Ihren Zeichnungen oder Mustern |

| Verpackung | Standardkartons, Paletten oder Sonderverpackungen |

| Prototyping | 3D-Druck, CNC, Laserschneiden usw. |

Vorteile der Spritzgussform für die Rückseite des Fernsehers

——

● Kundenspezifisches Design:KRMOLD bietet OEM-Services und passt Kunststoff-Spritzgussformen für TV-Rückseiten an spezifische Kundenbedürfnisse und Designanforderungen an. Ob Größe, Form oder Funktionalität – KRMOLD erfüllt sie.

●Hervorragende Materialauswahl:KRMOLD achtet bei der Auswahl der Materialien für die TV-Rückwandabdeckungen auf höchste Qualität und stellt sicher, dass sie verschleißfest, robust und für den Kunststoffspritzguss geeignet sind, wie z. B. ABS, PP und Nylon. Diese Materialien gewährleisten nicht nur die Festigkeit der Kunststoffspritzgussform für die TV-Rückwandabdeckung, sondern optimieren auch den Produktionsprozess.

●Präzisionsbearbeitung:Durch die Einführung der gasunterstützten Spritzgusstechnologie beseitigt KRMOLD effektiv das Problem der Oberflächenschrumpfung, das bei herkömmlichen Formen auftreten kann, verkürzt die Formzyklen und reduziert den Materialabfall.

●Strenge Qualitätskontrolle:KRMOLD führt in jeder Phase der Produktion von Spritzgussformen für TV-Rückabdeckungen strenge Qualitätskontrollmaßnahmen durch. Vom Entwurf über die Produktion bis zur Endkontrolle stellt KRMOLD sicher, dass jede Kunststoff-Spritzgussform für TV-Rückabdeckungen den Industriestandards entspricht.

KRMOLD: Technologischer Durchbruch bei der Herstellung von Spritzgussformen für TV-Rückseiten

——

Mit der zunehmenden Größe von Fernsehbildschirmen steigen auch die Anforderungen an die Festigkeit der Rückseitenabdeckungen. KRMOLD hat die Festigkeit der Kunststoff-Spritzgussform für TV-Rückseitenabdeckungen durch die Erhöhung der Dicke der Verstärkungsrippen verbessert und mithilfe der gasunterstützten Spritzgusstechnologie die Probleme der Oberflächenschrumpfung und langer Formzyklen erfolgreich gelöst. Diese Innovation verbessert die Wirtschaftlichkeit der Spritzgussform für TV-Rückseitenabdeckungen deutlich, senkt die Produktionskosten und gewährleistet gleichzeitig die Qualität.

KRMOLD hat den Anguss bei der Entwicklung der Kunststoff-Spritzgussform für die TV-Rückseite strategisch positioniert, wodurch Schweißspuren effektiv minimiert und eine glatte, nahtlose Oberfläche erzielt wird, die das Erscheinungsbild deutlich verbessert. Diese hochwertige Spritzgussform für die TV-Rückseite liefert auf Standard-Spritzgussmaschinen hervorragende Ergebnisse und erfüllt die Marktanforderungen hinsichtlich Ästhetik und Haltbarkeit.

Auswahl des Spritzgussmaterials für die TV-Rückabdeckung

——

Die Auswahl des Formmaterials ist im Herstellungsprozess von Spritzgussformen für TV-Rückseiten entscheidend. Zu den wichtigsten Leistungsindikatoren zählen:

- Grundlegende Materialeigenschaften der Form: Das für die Kunststoff-Spritzgussform für die TV-Rückabdeckung verwendete Material muss eine ausgezeichnete Verschleißfestigkeit, Zähigkeit, Härte und Rothärte aufweisen (Rothärte bezeichnet die Fähigkeit des Formmaterials, Härte und strukturelle Stabilität bei hohen Temperaturen zu bewahren). Bei der Materialauswahl ist es auch wichtig, die Leistungsanforderungen unter tatsächlichen Betriebsbedingungen zu berücksichtigen, wie z. B. Oxidationsbeständigkeit, Druckfestigkeit, Zugfestigkeit, Biegefestigkeit und Dauerfestigkeit. Diese Eigenschaften wirken sich direkt auf die Lebensdauer und Produktionseffizienz der Spritzgussform für die TV-Rückabdeckung aus.

- Verarbeitbarkeit des Formmaterials: Die Verarbeitbarkeit des Formmaterials ist ebenfalls ein wichtiger Faktor bei der Auswahl, einschließlich Bearbeitbarkeit, Abschrecktemperatur, Abschreckverformung, Härtbarkeit und Härtbarkeit. Darüber hinaus muss die Empfindlichkeit gegenüber Oxidation und Entkohlung berücksichtigt werden, um die Stabilität der Kunststoff-Spritzgussform für die TV-Rückabdeckung während der Produktion zu gewährleisten.

Metallurgische Qualität des Formmaterials und weitere Aspekte: Die metallurgische Qualität des Formmaterials beeinflusst dessen Leistung maßgeblich. Nur Materialien mit hervorragender metallurgischer Qualität können die vielfältigen Eigenschaften der Spritzgussform für die TV-Rückseite voll ausschöpfen. Gängige metallurgische Qualitätsindikatoren sind Schmelzqualität, Schmiede- und Walzprozesse, Wärmebehandlungs- und Veredelungsergebnisse, Wärmeleitfähigkeit und Reinheit des Rohmaterials. Darüber hinaus sind Preis und Vielseitigkeit des Formmaterials wichtige Faktoren, die bei der Auswahl nicht außer Acht gelassen werden sollten.

ABS wird unter vielen anderen Materialien häufig für die Herstellung von Kunststoff-Spritzgussformen für TV-Rückseiten verwendet. Es bietet hervorragende Eigenschaften, darunter hohe Schlagzähigkeit, ausgezeichnete mechanische Festigkeit, Dimensionsstabilität, gute chemische Beständigkeit und elektrische Eigenschaften. Die einfache Form- und Bearbeitungsmöglichkeit ermöglicht eine hervorragende Verbindung mit 372 Acrylglas, unterstützt Zweifarben-Spritzguss und kann verchromt werden. Dies macht ABS zu einem idealen Material für Spritzgussformen für TV-Rückseiten und eignet sich für die Herstellung verschiedener mechanischer Teile, verschleißfester Teile, Getriebeteile und Telekommunikationskomponenten.

| Artikelname | ABS-Material |

| Spritzgusstyp | Allzwecktyp |

| Temperatur (°C) | 80-85 |

| Zeit (h) | 2-3 |

| Materialdichte (g/cm³) | 1,05-1,15 |

| Schmelzflussrate (g/10min) | 160-180 |

| Schlagfestigkeit (kJ/m²) | 15-20 |

| Zugfestigkeit (MPa) | 20-25 |

| Einspritzdruck (MPa) | 80-150 |

| Empfohlene Schneckendrehzahl (U/min) | 30 |

| Geeignete Formmethode | Säulenformung erlaubt |

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.