Beschreibung der Spritzgussform für Klimaanlagenplatten

——

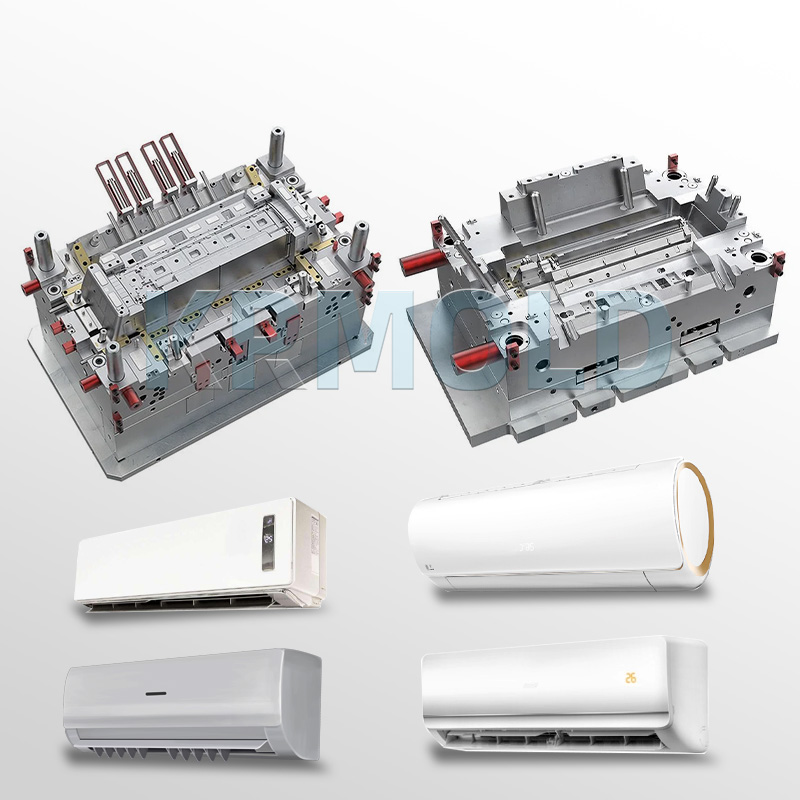

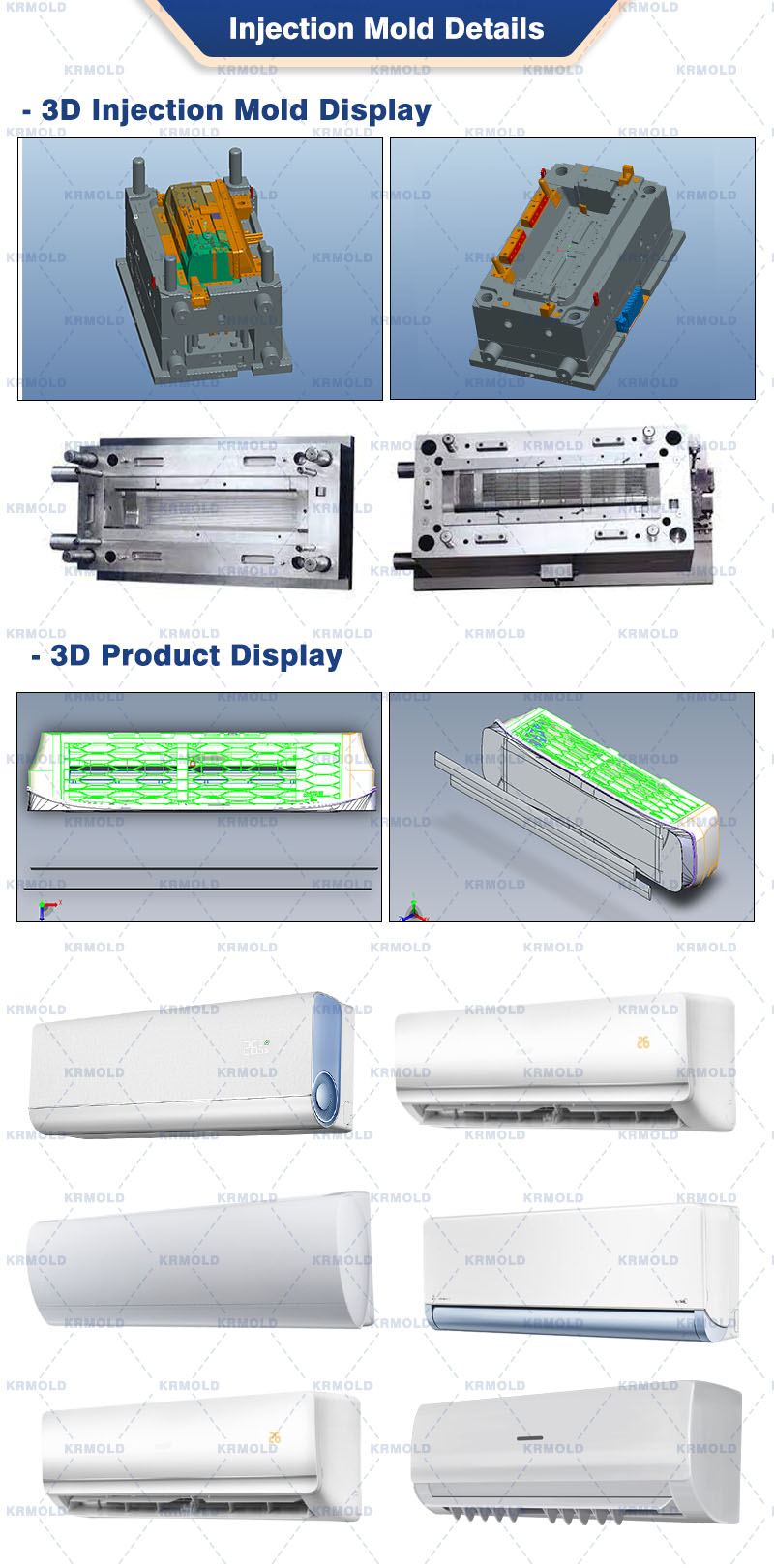

Spritzgussformen für Klimaanlagenpaneele bieten nicht nur effiziente Produktionskapazitäten und stabile Produktqualität, sondern ermöglichen auch die Produktion in großem Maßstab, um den vielfältigen Marktanforderungen gerecht zu werden. Die mit dieser Kunststoff-Klimaanlagen-Schalenform hergestellten Klimaanlagenpaneele unterstreichen nicht nur das Design und die technologische Attraktivität des Produkts, sondern schützen auch die innere Struktur der Klimaanlage.

KRMOLD hat es sich zur Aufgabe gemacht, Verbrauchern kreative, maßgeschneiderte und intelligente Spritzgusslösungen für Klimaanlagenpaneele anzubieten, da die Technologie ständig weiterentwickelt wird und die Kundenanforderungen vielfältiger werden. Ob Standklimaanlage oder Wandklimaanlage – mit den Kunststoff-Klimaanlagenschalen von KRMOLD lassen sich diese herstellen. Zusammen mit anderen Klimaanlagenkomponenten bilden diese Spritzgussformen für Klimaanlagenpaneele ein komplettes Klimasystem, das maßgeblich zur Regulierung der Raumtemperatur und zur Frischluftversorgung beiträgt.

Parameter der Kunststoff-Klimaanlagen-Schalenform

——

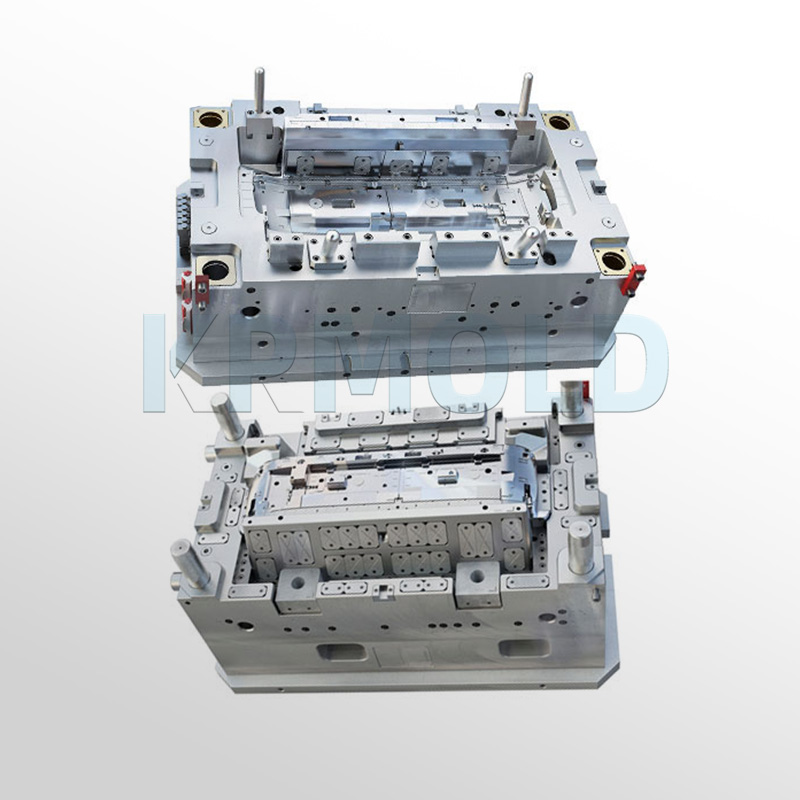

| Formmaterialien | P20, 718, 718H, 2738, 2316, S136 usw. |

| Formrahmen | 45# vorgehärtetes Material, Härte größer als 30 HRC |

| Kühlsystem | Optimiertes Design ermöglicht zirkulierendes Wasser |

| Mittelfristige Verarbeitung | Formtemperierung und Wärmebehandlung zur Erhöhung der Härte. Nachbehandlung: Nitrieren (Formoberflächenhärte größer als HV850, Verschleißfestigkeit) |

| Schimmellebensdauer | P20-Formen können bei normalem Gebrauch mindestens 500.000 Zyklen standhalten |

| Versand | Die Formen werden vor dem Versand mit Formverschlüssen ausgestattet, um Bewegungen zu verhindern, und sind sicher verpackt und rostfrei |

Vorteile der Spritzgussform für Klimaanlagenplatten

——

(1) Effiziente Produktionskapazität von Kunststoff-Klimaanlagenschalenformen

Die effiziente Produktionskapazität von Spritzgussformen für Klimaanlagenpaneele ist einer ihrer größten Vorteile. Die automatische und kontinuierliche Produktion durch die Spritzgusstechnologie erhöht die Produktionseffizienz erheblich. Dies erhöht die Wettbewerbsfähigkeit der Verbraucher, da sie in kürzerer Zeit mehr Produkte herstellen können.

(2) Präzise Steuerungskapazität der Kunststoff-Klimaanlagen-Schalenform

Fortschrittliche Steuerungssysteme und ein komplexes Design der Kunststoff-Klimaanlagenschalen garantieren die Maßgenauigkeit und Einheitlichkeit der Klimaanlagengehäuse. Die mit KRMOLD-Spritzgussformen für Klimaanlagen hergestellten Kunststoffplatten erfüllen höchste Qualitätsstandards und sind frei von Fehlern wie schwarzen Flecken, Beulen, fehlendem Material und Einfallstellen.

(3) Verschiedene Designs für Kunststoff-Klimaanlagenschalen

Kaufentscheidungen von Verbrauchern werden häufig durch das Design der Klimaanlagenverkleidungen beeinflusst. KRMOLD-Spritzgussformen für Klimaanlagenverkleidungen ermöglichen die Herstellung komplexer Formen und verschiedener Farbschemata, um den optischen Vorlieben eines breiten Kundenspektrums gerecht zu werden. Diese Flexibilität ermöglicht es Verbrauchern, Innovationen zu entwickeln und sich schnell an die Marktbedürfnisse anzupassen.

(4) Umweltschutz und Energieeinsparung

Im Vergleich zu herkömmlichen Herstellungsverfahren ist die Kunststoff-Schalenformtechnologie für Klimaanlagen umweltfreundlicher und energieeffizienter. Dies ermöglicht es Unternehmen, ein positives Bild sozialer Verantwortung zu vermitteln, Ressourcenverschwendung und Umweltverschmutzung zu reduzieren und entspricht modernen Konzepten der grünen Fertigung.

(5) Hervorragende Oberflächenqualität für Kunststoff-Klimaanlagenschalen

Mit KRMOLD-Spritzgussformen für Klimaanlagen hergestellte Klimaanlagenpaneele sind gratfrei und frei von leitfähigen Verunreinigungen. Sie bestehen aus verstärktem Polypropylen und garantieren Produktsicherheit und Robustheit. Die Ingenieure von KRMOLD fertigen Kunststoff-Klimaanlagenschalen nach Kundenzeichnungen und genauen Anforderungen und sorgen für Perfektion in jedem Detail.

Einfluss der Temperatur der Kunststoff-Klimaanlagenschale auf die Produktqualität

——

Formtemperatur/℃ | Ecke prüfen | ||

| 20° | 60° | 85° | |

| 73 | 96,7 | 99,4 | 98,1 |

| 65 | 96,4 | 98,2 | 98,3 |

| 52 | 89,2 | 95,8 | 98,2 |

| 36 | 79,5 | 91,7 | 98 |

Die in dieser Tabelle aufgeführten Temperaturen beziehen sich auf die Heiztemperaturen, die bei der Herstellung von Spritzgussformen für Klimaanlagenpaneele verwendet werden. Diese Temperatur spielt insbesondere im Spritzgussprozess eine entscheidende Rolle und beeinflusst direkt die Fließfähigkeit des Kunststoffs, die Aushärtungsgeschwindigkeit und den Oberflächenglanz des Endprodukts.

Während des Spritzgussverfahrens ist die Formtemperatur der Kunststoff-Klimaanlagenschale entscheidend für die Verarbeitungseigenschaften des Kunststoffs. Hohe oder niedrige Formtemperaturen können die Qualität des Endprodukts erheblich beeinträchtigen. Daher ist es für Hersteller von entscheidender Bedeutung, die Glanzdaten bei unterschiedlichen Formtemperaturen zu kennen. Dies trägt nicht nur dazu bei, dass das Erscheinungsbild des Endprodukts den Standards entspricht, sondern verbessert auch die Produktionseffizienz, reduziert Produktfehler und stellt sicher, dass die Produktqualität den Kundenerwartungen entspricht.

Wichtige Schritte beim Spritzgießen von Klimaanlagenplatten

——

(1) Materialauswahl für die Kunststoff-Klimaanlagenschalenform Hochwertige Rohstoffe sind für die Qualität der Klimaanlagengehäuse unerlässlich. KRMOLD verwendet typischerweise Kunststoffe mit ausgezeichneter Hitzebeständigkeit, Witterungsbeständigkeit und Schlagfestigkeit, wie beispielsweise ABS und PC. Diese Materialien erfüllen die Anforderungen von Klimaanlagen unter unterschiedlichen Betriebsbedingungen.

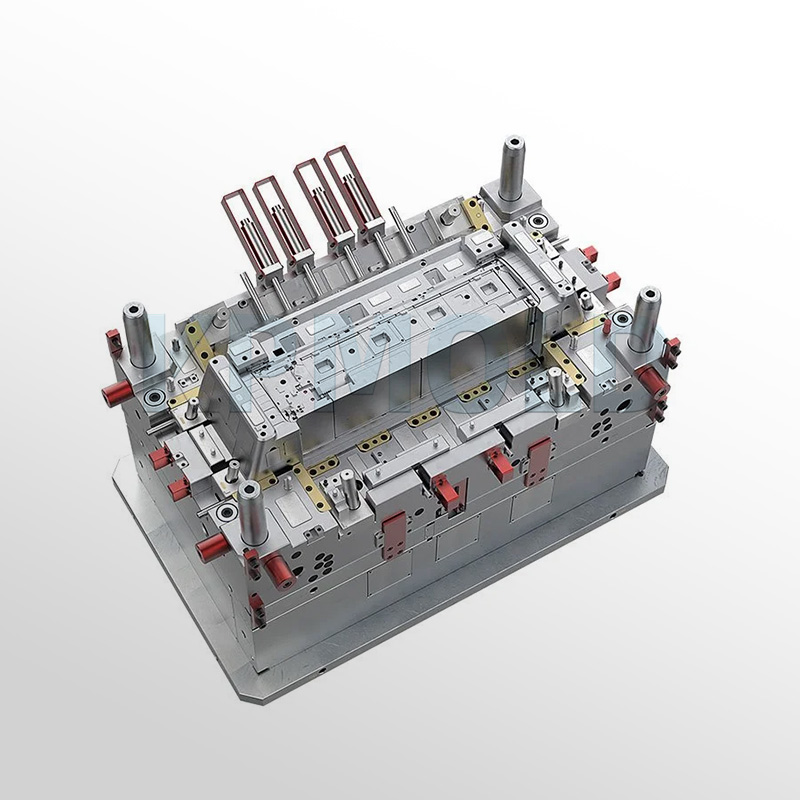

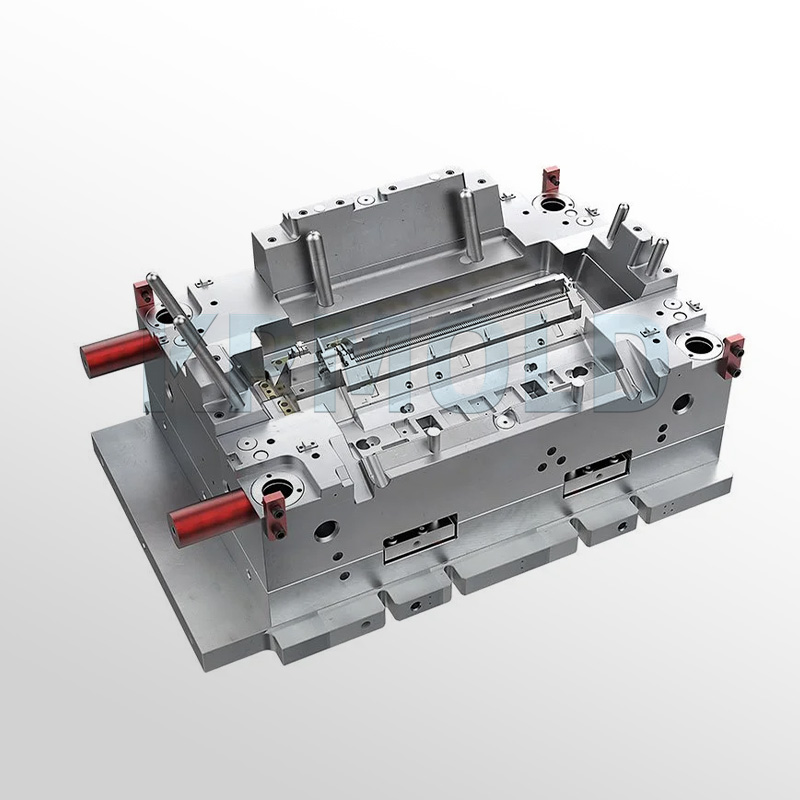

(2) Entwurf und Herstellung von Spritzgussformen für Klimaanlagenpaneele Im Mittelpunkt des Spritzgussprozesses steht die Kunststoff-Klimaanlagenform. Ihr Design beeinflusst maßgeblich die Maßhaltigkeit und das Aussehen des Produkts. Um sicherzustellen, dass jede Kunststoff-Klimaanlagenform hohen Fertigungsstandards entspricht, entwickelt und produziert das professionelle KRMOLD-Designteam für Klimaanlagen-Spritzgussformen diese sorgfältig, um Form, Größe und Funktionsanforderungen des Klimaanlagengehäuses gerecht zu werden.

(3) Spritzguss Beim Spritzgussverfahren werden erhitzte und geschmolzene Kunststoffpellets in die Kunststoffform der Klimaanlage gespritzt. Nach dem Abkühlen und Druckhalten entsteht die erste Form der Klimaanlagenschale. Während dieses Prozesses ist eine strenge Temperatur- und Druckkontrolle erforderlich, um die Fließfähigkeit und Formqualität des Kunststoffs zu gewährleisten.

(4) Nachbearbeitung und Inspektion der Spritzgussform für Klimaanlagenpaneele Nach dem Spritzgießen muss das Klimaanlagengehäuse nachbearbeitet werden, um die Oberflächenqualität und Ästhetik zu verbessern. KRMOLD führt zudem strenge Qualitätskontrollen durch, um die Einhaltung der relevanten Normen und Anforderungen sicherzustellen. Dieser Schritt ist entscheidend für die Produktqualität. |  |

Anwendung der Spritzgussform für Klimaanlagenplatten

——

Warum KRMOLD wählen?

——

(1) Erstklassiges Forschungs- und Entwicklungsteam

Mit 30 Jahren Erfahrung im Design von Kunststoff-Klimaanlagenschalenformen bietet KRMOLD seinen Kunden optimierte Lösungen für kundenspezifische Produkte und verkürzt so die Produktentwicklungs- und Markteinführungszyklen. Das Forschungs- und Entwicklungsteam von KRMOLD ist der Innovation verpflichtet, um Marktveränderungen und Kundenbedürfnissen gerecht zu werden.

(2) Moderne Produktionsausrüstung

KRMOLD verfügt über eine umfassende Palette hochwertiger Präzisionsbearbeitungsmaschinen aus Japan, darunter CNC- und ED-Maschinen von Makino. Diese Maschinen erreichen Bearbeitungsgenauigkeiten von ±0,01 mm, die WEDM-Maschinen von Mitsubishi erreichen ±0,003 mm und gewährleisten so die hohe Präzision und Qualität jeder Spritzgussform für Klimaanlagenpaneele.

(3)Perfekte Qualitätssicherung

KRMOLD führt strenge Kontrollen der eingehenden Materialien (IQC), der prozessbegleitenden Qualitätskontrolle (IPQC), der fertigen Produkte (FQC) und des Formenversands (OQC) durch und hilft den Kunden so, einwandfreie Qualität zu erreichen und sicherzustellen, dass jedes Produkt ihren hohen Standards entspricht.

(4)Ultrakurzer Lieferzyklus

KRMOLD implementiert ein vollpersonalisiertes Liefermanagement, um kurze Lieferzeiten sicherzustellen und Kunden dabei zu helfen, die Produktproduktionszyklen zu verkürzen und die Markteinführungszeit zu verkürzen, was letztlich zu höheren Gewinnen führt.

(5)Automatisiertes Informationsmanagement

KRMOLD nutzt fortschrittliche Informationssysteme wie ERP, OA, PDM und MES, um ein rationalisiertes, informationsbasiertes, automatisiertes und intelligentes Management- und Produktionssystem zu etablieren und so die Produktionseffizienz und das Managementniveau zu verbessern.

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.