KINGREAL UNIVERSAL IND., LTD.

Telefon

+86-13702855825ABS-Spritzgussist ein weit verbreitetes Verfahren bei der Herstellung von Kunststoffprodukten und die Verarbeitung von ABS-Spritzgussformen ist ein unverzichtbarer Teil dieses Prozesses.

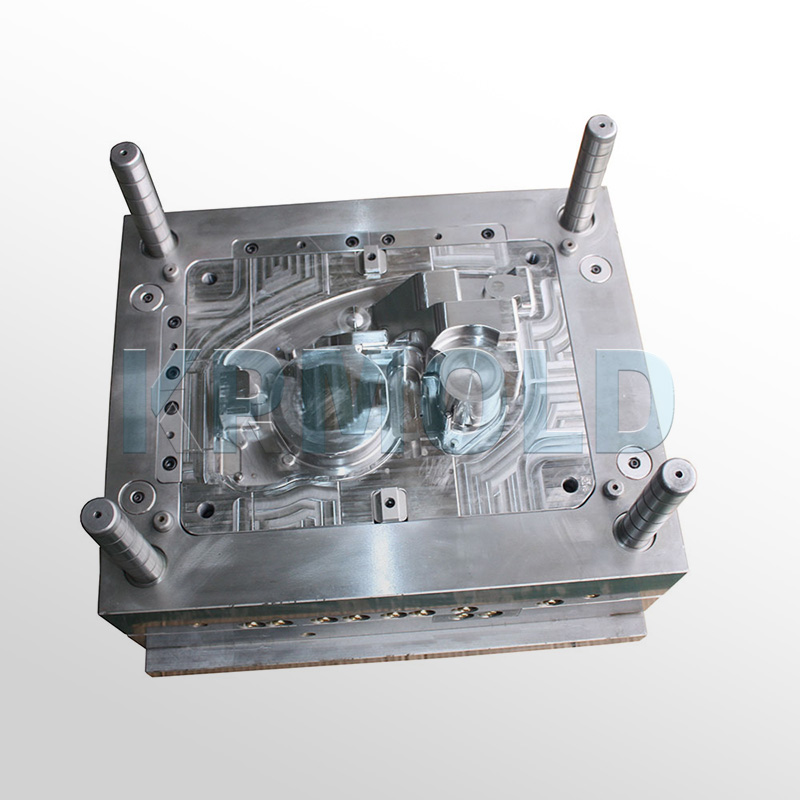

Die Funktion von ABS-Spritzgussformen besteht darin, ABS-Kunststoffe (Acrylnitril-Butadien-Styrol) durch Erhitzen und Druck in verschiedene komplexe Formen zu bringen.

In diesem Artikel bespricht KRMOLD detailliert die Antriebsmethoden der ABS-Spritzgussverarbeitung, einschließlich pneumatischer Formgebung, elektrohydraulischem Antrieb und elektromechanischem Antrieb, und analysiert eingehend, wie sich diese Antriebsmethoden auf die Effizienz und Qualität des ABS-Spritzgusses auswirken. |  |

| 1 | Grundprinzipien der ABS-Spritzgussverarbeitung |

| 2 | Antriebsmodus von ABS-Spritzgussformen |

| 3 | Einfluss des Antriebsmodus auf das ABS-Spritzgießen |

| 4 | Zukünftige Entwicklungstrends |

1. Grundprinzipien der ABS-Spritzgussverarbeitung

Bei der DurchführungABS-SpritzgussZunächst wird ABS-Material in die Form gegeben. Die Form rotiert und erwärmt sich kontinuierlich entlang zweier vertikaler Achsen. Unter Einwirkung von Schwerkraft und Wärmeenergie schmilzt der Kunststoff allmählich und bedeckt die gesamte Oberfläche des Formhohlraums gleichmäßig. Anschließend wird er in die gewünschte Form gebracht.

Nach dem Abkühlen wird die Form geöffnet und die geformten ABS-Teile können entnommen werden. Die Wahl der Antriebsmethode wirkt sich direkt auf die Verarbeitungsgenauigkeit und Produktionseffizienz von ABS-Spritzgussformen aus.

2. Antriebsmodus von ABS-Spritzgussformen

2.1 Luftdruckumformung

Die Luftdruckformung wird hauptsächlich beim Vakuumformen und Blasformen eingesetzt. Während der Luftdruckformung, wenn dieABS-SpritzgussformenIn einem fixierten Zustand wird durch die Luftpumpe ein gewisser Unterdruck erzeugt, um die ABS-Kunststoffplatte auf die Formoberfläche zu saugen und so ein Teil zu formen.

Beim Blasformen erzeugt die Luftpumpe Luftdruck, um den Rohling aus Heißschmelzkunststoff oder Glas in die Formhöhle zu blasen, wodurch er sich ausdehnt, verformt und an der Oberfläche der Formhöhle haftet und schließlich das gewünschte Teil bildet.

Der Vorteil der Luftdruckumformung besteht darin, dass komplexe Teile schnell geformt werden können und sie für die Massenproduktion geeignet ist. Der Nachteil besteht jedoch darin, dass hohe Anforderungen an die Abdichtung und Luftdruckregelung der ABS-Spritzgussformen gestellt werden. Bei unsachgemäßer Handhabung können leicht Defekte beim ABS-Spritzguss auftreten.

2.2 Elektrohydraulischer Antrieb

Der elektrohydraulische Antrieb besteht darin, eine Hydraulikpumpe oder Wasserpumpe über einen Elektromotor anzutreiben, um Hydraulikdruck und Wasserdruck zu erzeugen. Durch das Flüssigkeitszufuhr- und -steuerungssystem wird ein bestimmter Nenndruck erzeugt, um den beweglichen Teil der ABS-Spritzgussformen anzutreiben.

Das Funktionsprinzip des elektrohydraulischen Antriebs besteht insbesondere darin, mithilfe eines Hydraulikzylinders oder -kolbens die bewegliche Form relativ zur festen Form in einer Richtungsverschiebung zu bewegen.

Die Vorteile dieses Antriebsmodus liegen in seiner hohen Effizienz und Steuerbarkeit, die während des ABS-Spritzgussprozesses für einen stabilen Druck sorgen und so die Verarbeitungsgenauigkeit der ABS-Spritzgussformen sicherstellen kann.

Darüber hinaus verfügt das elektrohydraulische Antriebssystem über eine schnelle Reaktionsgeschwindigkeit und ist für die Anforderungen des Rapid Prototyping geeignet.

2.3 Elektromechanischer Antrieb

Elektromechanische Antriebe treiben üblicherweise die beweglichen Teile der ABS-Spritzgussformen an, indem sie über einen Elektromotor Kraft und Drehbewegungen erzeugen. Gängige elektromechanische Antriebsgeräte sind Stanzmaschinen, Reibungspressen und Walzenschmiedemaschinen.

Durch Übertragungsmechanismen wie Schieber kann der elektromechanische Antrieb eine präzise Bewegung der ABS-Spritzgussformen erreichen und die Antriebskraft effektiv auf die ABS-Spritzgussformen übertragen, wodurch eine effektive Formung des Materials ermöglicht wird.

Die Vorteile des elektromechanischen Antriebs liegen in der ausgereiften Technologie, der einfachen Wartung und der Möglichkeit, eine hohe Wiederholgenauigkeit zu erreichen, die für die Gewährleistung der Qualität von ABS-Spritzgussprodukten von entscheidender Bedeutung ist.

3. Einfluss des Antriebsmodus auf das ABS-Spritzgießen

3.1 Verarbeitungsgenauigkeit

Die Verarbeitungsgenauigkeit ist ein Schlüsselindikator in derABS-SpritzgussProzess und wirkt sich direkt auf die Produktqualität aus. Elektrohydraulische Antriebe ermöglichen aufgrund ihrer effizienten Druckregelung und Stabilität in der Regel eine höhere Verarbeitungsgenauigkeit. Bei pneumatischer Formgebung kann jedoch die Formgenauigkeit aufgrund von Luftdruckschwankungen abnehmen.

3.2 Formgeschwindigkeit

Die Formgeschwindigkeit ist ein wichtiger Faktor für die Produktionseffizienz. Elektromechanische Antriebe können dank ihrer schnellen Reaktionseigenschaften die Öffnungs- und Schließvorgänge sowie die Einspritz- und Kühlprozesse von ABS-Spritzgussformen in kurzer Zeit abschließen und so die Produktionseffizienz verbessern. Pneumatisches Formen kann zwar schnell formen, das Abkühlen und Entnehmen von Teilen kann jedoch relativ langsam sein.

3.3 Anpassungsfähigkeit

Verschiedene Antriebsarten unterscheiden sich auch in ihrer Anpassungsfähigkeit. So eignen sich elektrohydraulische Antriebssysteme beispielsweise für hochpräzise Teile mit komplexen Formen, während sich pneumatische Umformung für großflächige, dünnwandige Teile eignet.

Durch die Wahl des richtigen Antriebsmodus entsprechend den spezifischen Anforderungen des Produkts können die Produktionsanforderungen besser erfüllt werden.

4. Zukünftige Entwicklungstrends

Mit der Entwicklung von Wissenschaft und Technologie, der Antriebsmodus vonABS-SpritzgussformenAuch die Verarbeitung entwickelt sich weiter. Zukünftig könnten weitere neue Antriebstechnologien auf den Markt kommen, beispielsweise intelligente Antriebe und energiesparende Antriebe. Diese neuen Technologien werden die Effizienz und Qualität des ABS-Spritzgusses weiter verbessern und gleichzeitig den Energieverbrauch und die Produktionskosten senken.

Beispielsweise kann das intelligente Antriebssystem den Arbeitszustand der ABS-Spritzgussformen durch Echtzeitüberwachung und Datenanalyse automatisch anpassen und so eine effizientere Produktion erreichen.

Darüber hinaus wird durch den Einsatz energiesparender Antriebstechnik der Energieverbrauch von ABS-Spritzgussformen gesenkt, was den Anforderungen einer nachhaltigen Entwicklung entspricht.

Zusammenfassend lässt sich sagen, dass der Einfluss der AntriebsartABS-SpritzgussformenDie Verarbeitung im Formprozess kann nicht ignoriert werden. Pneumatisches Formen, elektrohydraulischer Antrieb und elektromechanischer Antrieb haben jeweils einzigartige Vorteile und anwendbare Szenarien.

Durch die Wahl eines geeigneten Antriebsmodus lässt sich nicht nur die Produktionseffizienz verbessern, sondern auch die Qualität der Teile sicherstellen.

Mit der kontinuierlichen Entwicklung neuer Technologien wird sich das ABS-Spritzgießen in Zukunft weiter entwickeln. KRMPLD ist überzeugt, dass die Verarbeitung von ABS-Spritzgussformen durch kontinuierliche Optimierung und Innovation neue Möglichkeiten für die Herstellung von Kunststoffprodukten eröffnen wird.