KINGREAL UNIVERSAL IND., LTD.

Telefon

+86-13702855825| 1 | Übersicht über Faktoren, die das Mehrkavitäten-Spritzgießen beeinflussen |

| 2 | Kritikalität des Designs von Mehrkavitäten-Spritzgussformen |

| 3 | Prozessparameter für das Mehrkavitäten-Spritzgießen |

| 4 | Auswahl des Kunststoffmaterials |

| 5 | Umweltfaktoren beim Mehrkavitäten-Spritzgießen |

| 6 | Strategien zur Verbesserung der Qualität beim Präzisions-Mehrkavitäten-Spritzgießen |

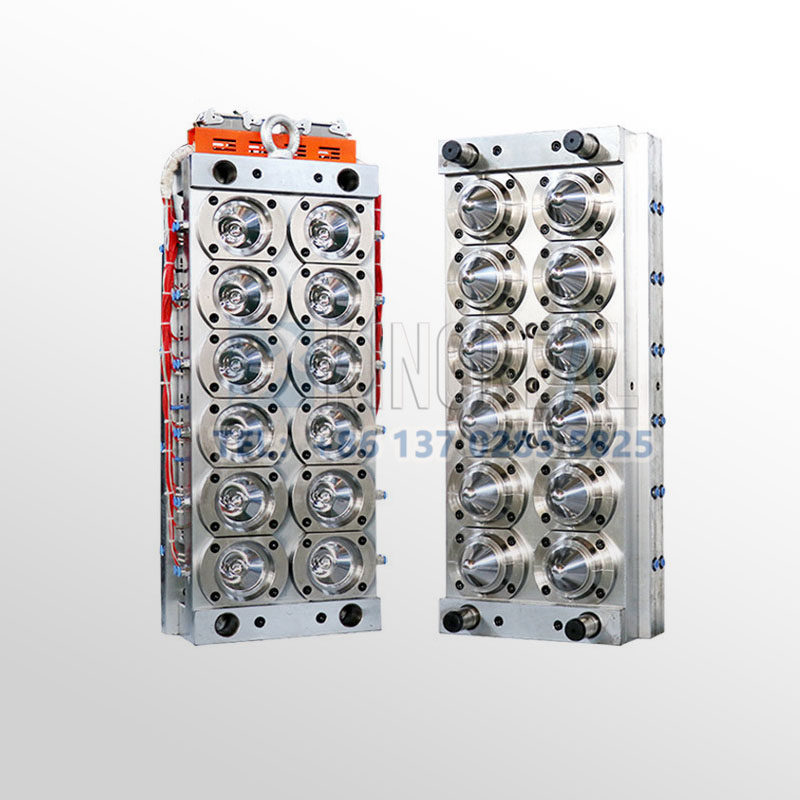

Mehrkavitäten-Spritzgussnutzt mehrere Kavitäten in derselben Kunststoffspritzgussform, um die gleichzeitige Herstellung mehrerer Produkte zu ermöglichen. Diese Anordnung bietet Unternehmen erhebliche finanzielle Vorteile, beschleunigt Produktionszyklen und steigert die Produktionseffizienz deutlich. Mit der zunehmenden Beliebtheit von Kunststoffprodukten sind die Vorteile des Mehrkavitäten-Spritzgießens deutlich geworden, weshalb es für viele Unternehmen die bevorzugte Technologie ist. Die hohe Fertigungseffizienz des Mehrkavitäten-Spritzgießens ermöglicht zudem die Herstellung einer größeren Produktpalette und senkt so den Preis pro Produkt. Mehrkavitäten-Spritzgussformen sind zudem komplexer aufgebaut, was höhere Anforderungen an Formmaterialien und Bearbeitungsgenauigkeit stellt und somit eine stabilere und zuverlässigere Produktqualität ermöglicht.

Welche Faktoren können sich also auf die Präzisionsformung beim Mehrkavitäten-Spritzgießen auswirken? In diesem Artikel erläutert KRMOLD ausführlich die Faktoren, die das Präzisions-Mehrkavitäten-Spritzgießen beeinflussen, und hilft Unternehmen, potenzielle Probleme zu lösen und die Produktqualität zu verbessern. |  |

1. Übersicht über Faktoren, die das Mehrkavitäten-Spritzgießen beeinflussen

Designer müssen über umfangreiche Design- und Spritzgusserfahrung verfügen und die Beziehung zwischen diesen Faktoren berücksichtigen und Mehrkavitäten-Spritzgießen Bedingungen sowie deren offensichtliche Auswirkungen. Viele Faktoren beeinflussen diese Prozesse, darunter Einspritzdruck, Hohlraumdruck und Füllgeschwindigkeit, Schmelzetemperatur und Formtemperatur, Struktur der Mehrkavitäten-Spritzgussformen, Angussform und -verteilung, Angussquerschnitt, Teilewandstärke, Gehalt an verstärkenden Füllstoffen im Kunststoffmaterial sowie Kristallinität und Ausrichtung des Kunststoffmaterials. Diese Faktoren beeinflussen die Qualität und Effizienz des Mehrkavitäten-Spritzgießens.

Der Einfluss dieser Variablen hängt auch von der Art des verwendeten Kunststoffs sowie anderen Faktoren beim Mehrkavitäten-Spritzgießen ab, wie Temperatur, Feuchtigkeit, nachträgliche Modifikationen in der Spritzgussmaschine und laufende Kristallisation. Beispielsweise weisen verschiedene Kunststoffpolymere beim Mehrkavitäten-Spritzgussverfahren unterschiedliche Fließfähigkeit, Schrumpfung und Temperaturempfindlichkeit auf – daher muss die Materialauswahl sorgfältig erfolgen.

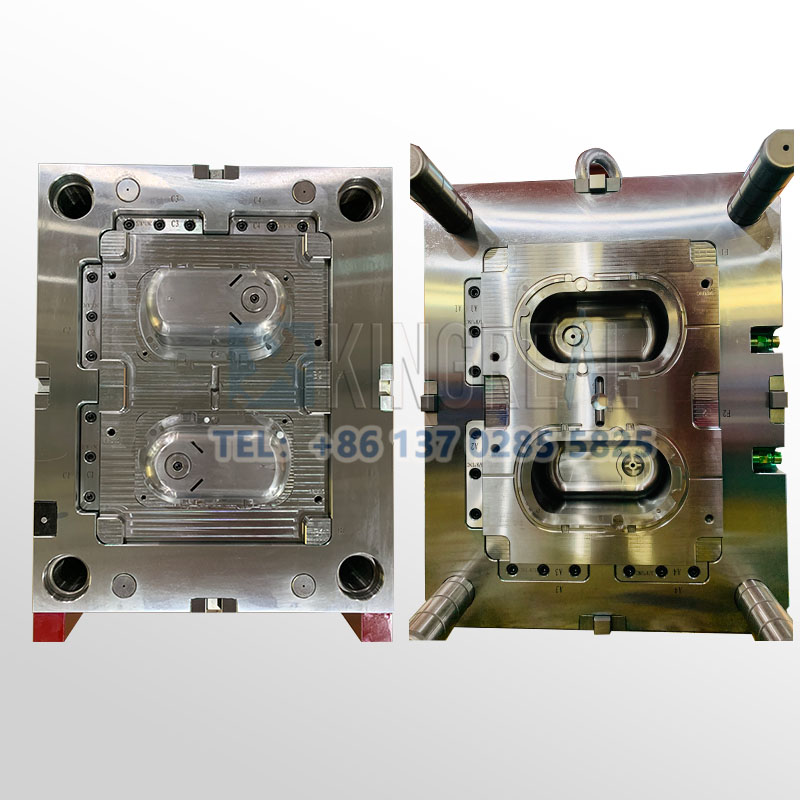

2. Kritikalität des Designs von Spritzgussformen mit mehreren Kavitäten

Zu den Faktoren, die die Präzision beeinflussenMehrkavitäten-Spritzgießen, sind Mehrfach-Spritzgussformen von entscheidender Bedeutung für die Herstellung qualitätskonformer Präzisionskunststoffprodukte. Das Design von Mehrfach-Spritzgussformen wirkt sich direkt auf die Qualität des Kunststoffprodukts aus. Einerseits bestimmt die Rationalität des Designs der Mehrfach-Spritzgussformen die Fließfähigkeit des Kunststoffs innerhalb der Formkavität; andererseits beeinflussen auch das Formmaterial und der Herstellungsprozess die Qualität des fertigen Produkts. Da die Abmessungen der Formkavität von den erforderlichen Abmessungen des Kunststoffprodukts zuzüglich der Schrumpfung des verwendeten Materials bestimmt werden und die Schrumpfung häufig innerhalb eines von Kunststoffherstellern oder in Handbüchern für technische Kunststoffe empfohlenen Bereichs liegt, muss beim Design der Form nicht nur die Kavitätsgeometrie, sondern auch ihre Kompatibilität mit dem Mehrfach-Spritzgussmaterial berücksichtigt werden. Dies wird nicht nur durch das Angussmuster, die Position und die Verteilung der Angussöffnungen der Mehrfach-Spritzgussformen beeinflusst, sondern auch durch die Kristallorientierung (Anisotropie) des technischen Kunststoffs, die Form und Größe des Kunststoffprodukts und den Abstand und die Position vom Anguss.

Die wichtigsten Faktoren, die die Schrumpfung von Kunststoffen beeinflussen, sind thermische Schrumpfung, Phasenwechselschrumpfung, Orientierungsschrumpfung, Kompressionsschrumpfung und elastische Rückstellkraft. Diese Faktoren hängen mit dem Mehrkavitäten-Spritzguss und den Betriebsbedingungen von Präzisionsspritzgussprodukten zusammen. Daher müssen Konstrukteure all diese Faktoren bei der Konstruktion von Mehrkavitäten-Spritzgussformen umfassend berücksichtigen, um die Qualität des Endprodukts sicherzustellen.

3. Prozessparameter für das Mehrkavitäten-Spritzgießen

Vom festen Zustand (Pulver oder Pellets) in den flüssigen Zustand (Schmelze) und schließlich wieder zurück in den festen Zustand (Produkt), dieMehrkavitäten-SpritzgießenDer Prozess wandelt Kunststoff um. Verschiedene Polymere (duroplastisch oder thermoplastisch, kristallin oder amorph, verstärkt oder unverstärkt usw.) weisen während dieses Prozesses unterschiedliche Polymerstrukturen und rheologisches Verhalten auf. Die Eigenschaften des Polymers während des Mehrkavitäten-Spritzgussverfahrens werden direkt von den Parametern des Mehrkavitäten-Spritzgussverfahrens beeinflusst.

Temperatur, Durchfluss und Dichte beeinflussen unter dem gemeinsamen Einfluss dieser Faktoren die Fließfähigkeit und die endgültigen physikalischen Eigenschaften des Kunststoffs. Designer müssen daher Eigenschaften wie Einspritzdruck, -geschwindigkeit und -temperatur präzise steuern, um eine ausreichende Kunststofffüllung der Formkavität zu gewährleisten und Fehler beim Mehrkavitäten-Spritzgießen zu vermeiden.

3.1 Einspritzdruck und -rate

Beim Präzisions-Mehrkavitäten-Spritzgießen wird häufig Hochdruck- oder Ultrahochdruck-Spritzguss verwendet, um die Formschrumpfung zu minimieren. Der hohe Druck ermöglicht ein schnelles Einspritzen der Schmelze in die Mehrkavitäten-Spritzgussformen und minimiert so das Risiko von Blasen und Defekten. Darüber hinaus verbessert die Hochgeschwindigkeits-Spritzgussform die Füllgleichmäßigkeit und gewährleistet so eine gleichbleibende Produktqualität über alle Kavitäten hinweg.

3.2 Temperaturregelung

Auch beim Mehrkavitäten-Spritzgießen ist die Kontrolle der Schmelzetemperatur und der Werkzeugtemperatur entscheidend. Die richtige Temperatur gewährleistet die Fließfähigkeit und Verarbeitbarkeit des Kunststoffs während des Spritzgussprozesses und führt zu einem makellosen Endprodukt mit makelloser Optik und innerer Struktur.

4. Auswahl des Kunststoffmaterials

Die Wahl des richtigen Kunststoffs ist sehr wichtig inMehrkavitäten-SpritzgießenVerschiedene Kunststoffe haben unterschiedliche rheologische Eigenschaften, Kristallisationsverhalten und Füllstoffanteile – all dies hat großen Einfluss auf die Qualität des Mehrkavitäten-Spritzgusses. Die rheologischen Eigenschaften des Kunststoffs beeinflussen direkt die Füllleistung im Mehrkavitäten-Spritzgussverfahren. Kunststoffe mit hoher Fließfähigkeit können die Formkavität beim Hochdruckspritzen schnell füllen und so Defekte und Blasen reduzieren. Darüber hinaus beeinflussen die Kristallinität und Orientierung des Materials die physikalischen Eigenschaften des Endprodukts, insbesondere bei Anwendungen, die hohe Festigkeit und Hitzebeständigkeit erfordern.

5. Umweltfaktoren beim Mehrkavitäten-Spritzgießen

Auch Umweltfaktoren wie Temperatur und Luftfeuchtigkeit können Einfluss haben.Mehrkavitäten-SpritzgussIn feuchten Umgebungen können Kunststoffe Feuchtigkeit aufnehmen, was sich auf die Qualität und Fließfähigkeit des Mehrkavitäten-Spritzgusses auswirkt. Daher müssen die Umgebungsbedingungen während des gesamten Mehrkavitäten-Spritzgussverfahrens kontrolliert werden, um eine optimale Kunststoffleistung zu gewährleisten.

6. Strategien zur Verbesserung der Qualität beim Präzisions-Mehrkavitäten-Spritzgießen

Die Entwurfsphase ist besonders wichtig inSpritzgussformen mit mehreren HohlräumenProduktion, da es garantiert, dass das Formendesign logisch ist und den Produktionsanforderungen entspricht. Designer sollten über umfassende Kenntnisse im Mehrkavitäten-Spritzguss verfügen und die oben genannten Elemente sorgfältig bewerten, um die Struktur und das Gateway-Design von Mehrkavitäten-Spritzgussformen zu optimieren.

Präzise Steuerung des Mehrkavitäten-Spritzgussprozesses: Während des Mehrkavitäten-Spritzgussprozesses werden Prozessparameter wie Spritzdruck, Temperatur und Spritzgeschwindigkeit präzise gesteuert, um einen optimalen Kunststofffluss und eine optimale Füllung der Mehrkavitäten-Spritzgussformen zu gewährleisten. Um einen stabilen Produktionsprozess zu gewährleisten, werden moderne Spritzgussanlagen und Überwachungssysteme eingesetzt, um Prozessvariablen dynamisch zu verändern.

- Auswahl des Kunststoffmaterials basierend auf der gewünschten Verwendung des Produkts und den bekannten Eigenschaften: Unterschiedliche Verwendungszwecke können unterschiedliche Kunststoffarten erfordern, um die Leistung und Qualität des fertigen Produkts zu gewährleisten.

Mehrkavitäten-Spritzgussformen und Formanlagen werden regelmäßig geprüft und gewartet, um ihren optimalen Betriebszustand zu gewährleisten. Das schnelle Erkennen und Beheben möglicher Probleme kann Fertigungsfehler deutlich minimieren und die Produktqualität steigern.