KINGREAL UNIVERSAL IND., LTD.

Telefon

+86-13702855825| 1 | Parameter der Autotürverkleidungsform |

| 2 | Herstellungsprozess einer Spritzgussform für Autotürverkleidungen |

| 3 | Wichtige Designüberlegungen für die Formgebung von Autotürverkleidungen |

| 4 | Kerntechnologien zur Herstellung von Spritzgussformen für Autotürverkleidungen |

| 5 | Anwendungen für Autotürverkleidungsformen |

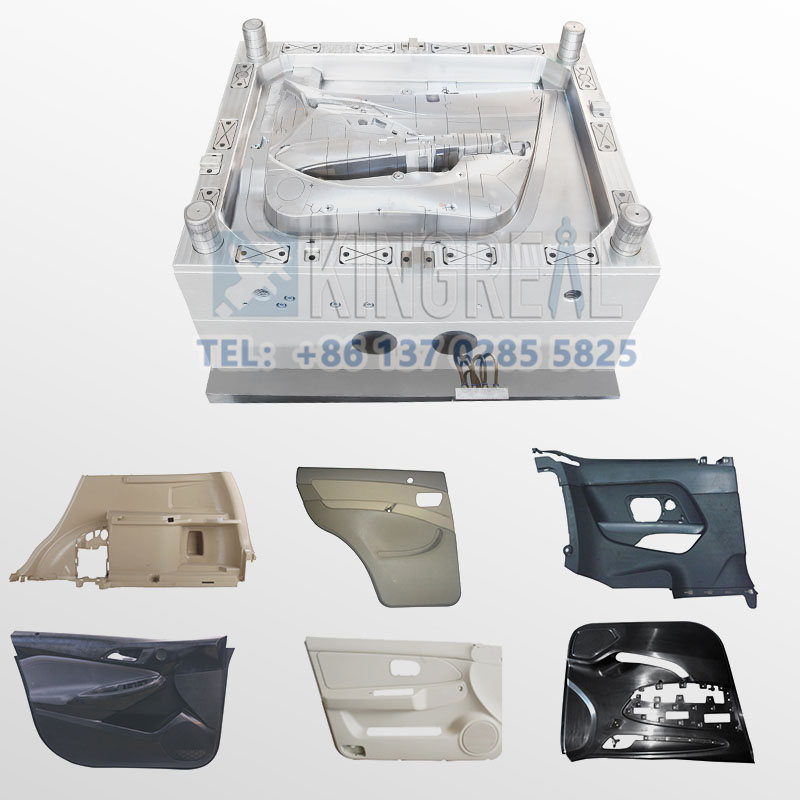

Spritzgussformen für Autotürverkleidungensind unverzichtbare Ausrüstung für die Herstellung präziser Türverkleidungen unterschiedlicher Spezifikationen. Türverkleidungen bieten nicht nur nützlichen Schutz und Abdichtung, sondern prägen als wichtige Bestandteile des Interieurs und Exterieurs auch maßgeblich das äußere Design eines Fahrzeugs. Die Fertigungsqualität und das Design dieser Formen für Autotürverkleidungen stehen in direktem Zusammenhang mit der Produktgenauigkeit, der Produktionseffizienz und der allgemeinen Qualität des Fahrzeugs im modernen Automobilbau. Dieser Artikel befasst sich eingehend mit den Designprinzipien, Fertigungstechnologien, Anwendungsszenarien und zukünftigen Trends von Spritzgussformen für Autotürverkleidungen und vermittelt Branchenexperten ein umfassendes Verständnis.

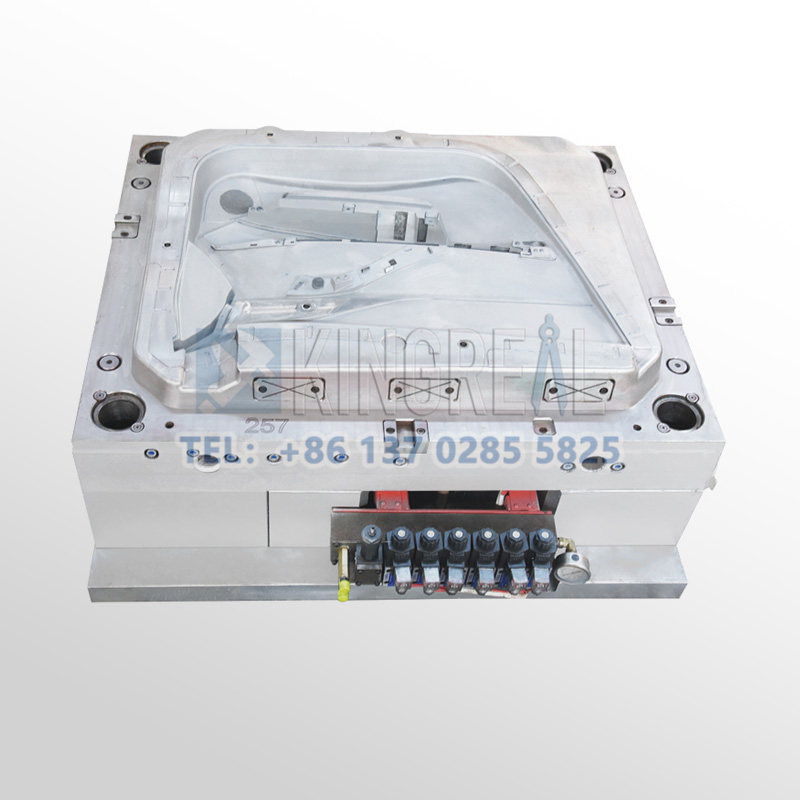

1.Parameter der Autotürverkleidungsform

Oberflächenbeschaffenheit: Polieren

Formhohlraum: Einzelhohlraum

Kunststoffmaterial: PE

Anwendung: Auto

Läufer: Heißläufer

Installation: Fest

Formstahl für Kern: HP20, H718, 2738

Formstahl für Basis: S50c

Formbehandlung: Nitrieren, Abschrecken, Wärmebehandlung, Vorhärten

Präzision bei der Formwerkzeugherstellung: 5-Achsen-Werkzeugmaschine

Formzykluszeit: 160 s

Lebensdauer der Form: Mehr als 500.000 Schüsse

2. Herstellungsprozess der Spritzgussform für Autotürverkleidungen

Der Herstellungsprozess für dieForm für Autotürverkleidungenumfasst mehrere Verarbeitungsschritte, jeder mit seinen eigenen einzigartigen technischen Highlights, um eine hohe Präzision und Qualität der Spritzgussteile für Autotürverkleidungen zu gewährleisten.

2.1 Hohlraumbearbeitung für Autotürverkleidungsformen

Die Kavitätenbearbeitung erfolgt mit einem 5-achsigen Hochgeschwindigkeits-Bearbeitungszentrum (20.000 U/min) und einer Konturgenauigkeit von ±0,02 mm. Durch diesen hochpräzisen Bearbeitungsprozess werden Form und Maße der Spritzgussform für Autotürverkleidungen garantiert, um den Designanforderungen gerecht zu werden und die hohen Erwartungen des Fahrzeugbaus zu erfüllen.

2.2 Elektrodenherstellung für Autotürverkleidungsformen

Elektroden werden üblicherweise mithilfe der Graphit-Elektrofunkengravurtechnologie hergestellt, wodurch eine Oberflächengüte von Ra 0,4 μm erreicht wird. Diese sorgfältige Oberflächenbehandlung gewährleistet ein reibungsloses Lösen der Spritzgussform der Autotürverkleidung während des Spritzgussprozesses und reduziert das Anhaften.

2.3 Oberflächenbehandlung für Autotürverkleidungsformen

Die ultimative Oberflächenbehandlung ist eine Hochglanzpolitur (15.000er Körnung) mit einem Glanz von ≥95GU. Diese Politur verbessert nicht nur die Ästhetik der Spritzgussform für Autotürverkleidungen, sondern auch deren Korrosionsbeständigkeit und Haltbarkeit.

3. Wichtige Designüberlegungen für Autotürverkleidungsformen

Beim Entwerfen einerSpritzgussform für AutotürverkleidungenUm die Funktionalität und strukturelle Integrität der Form für Autotürverkleidungen sicherzustellen, müssen mehrere Schlüsselfaktoren berücksichtigt werden.

3.1 Strukturelles Design und Funktionsintegration

Die Konstruktion moderner Spritzgussformen für Autotürverkleidungen erfordert einen ganzheitlichen Ansatz, der ein Gleichgewicht zwischen struktureller Integrität (z. B. Innen- und Außenverkleidungen, Verstärkungsrippen) und funktionaler Integration (z. B. Lautsprechergitter, Ablagefächer und Steckplätze für elektronische Module) schafft. High-End-Modelle verfügen beispielsweise häufig über Touch-Bedienelemente oder Ambientebeleuchtung, sodass Designer die räumliche Anordnung während der Konstruktionsphase der Form für Autotürverkleidungen präzise planen müssen. CAD/CAE-Software ermöglicht Konstrukteuren 3D-Modellierung und Simulation, um die Ausrichtung der Formkavität an der Produktgeometrie zu optimieren.

3.2 Materialauswahl und Prozessoptimierung

Die Wahl des Formmaterials ist entscheidend für die Leistung von Spritzgussformen für Autotürverkleidungen. Gängige Formmaterialien sind vorgehärtete Stähle wie P20 und 718H (Härte 30–40 HRC) für verbesserte Verschleißfestigkeit. Aluminiumlegierungen mit nitrierten Oberflächen erfreuen sich im Zuge des Leichtbautrends zunehmender Beliebtheit. Spritzguss ist nach wie vor weit verbreitet, jedoch erfordern Polymere spezifische Anpassungen ihrer Eigenschaften, wie z. B. die Temperaturregelung der Form für Autotürverkleidungen (bei hochglänzenden, unlackierten Materialien auf ±1 °C genau), wie z. B. PP, ABS oder PC/ABS-Mischungen, um Oberflächenfehler zu vermeiden.

3.3 Auswerfer- und Kühlsystemdesign für Spritzgussformen für Autotürverkleidungen

Komplexe Auswerfersysteme (wie Heber, Schieber und Hydraulikzylinder) sind für die Entformung komplexer Geometrien von entscheidender Bedeutung.

4. Kerntechnologien zur Herstellung von Spritzgussformen für Autotürverkleidungen

4.1 Hochpräzise Bearbeitung von Formen für Autotürverkleidungen

Die Toleranzen der Formhohlräume müssen innerhalb von ±0,02 mm liegen. Fünfachsige CNC-Maschinen können Schrupp- und Vorschlichtbearbeitungen durchführen, während kritische Oberflächen Drahterodieren (Genauigkeit ±0,005 mm) und Spiegelerodieren (Rauhigkeit Ra ≤ 0,1 μm) erfordern.

4.2 Oberflächenbehandlung und Beschichtung für Spritzgussformen für Autotürverkleidungen

Moderne Beschichtungstechnologien werden häufig eingesetzt, um die Haltbarkeit von Spritzgussformen für Autotürverkleidungen zu erhöhen. PVD-Beschichtungen wie CrAlN erreichen eine Oberflächenhärte von über HV 3000 und bieten eine fünfmal höhere Korrosionsbeständigkeit. Solche Beschichtungen verlängern nicht nur die Lebensdauer von Spritzgussformen für Autotürverkleidungen, sondern reduzieren auch den Wartungsaufwand während der Produktion.

5.Anwendungen für Autotürverkleidungsformen

5.1 Formen für Autotürverkleidungen bei der Herstellung von Innen- und Außenverkleidungen

Autotürverkleidungen sind ein wichtiger Teil der Innen- und Außenverkleidung eines Fahrzeugs. Ihr Design und ihre Herstellung wirken sich direkt auf die Qualität des Inneren und Äußeren des Autos aus. HochwertigeSpritzgussformen für Autotürverkleidungengarantieren Genauigkeit und eine glatte Oberflächenbeschaffenheit und verbessern so das Premiumgefühl des gesamten Fahrzeugs.

5.2 Autotürverkleidungsform in der funktionalen Teileintegration

Moderne Fahrzeugtürverkleidungen sind mehr als nur dekorative Elemente; sie integrieren auch zahlreiche funktionale Komponenten wie Lautsprecher, Ablagefächer und Steckplätze für elektronische Module. Das Design von Spritzgussformen für Autotürverkleidungen muss diese Funktionalitäten berücksichtigen und sicherstellen, dass jede Komponente perfekt passt und optimale Leistung bietet.

5.3 Automobil-Türverkleidungsform in Leichtbauweise

Da die Automobilindustrie nach Leichtbau strebt, entwickeln sich Design und Materialauswahl von Spritzgussformen für Autotürverkleidungen ständig weiter. Türverkleidungen aus Leichtbaumaterialien reduzieren nicht nur das Fahrzeuggewicht, sondern senken auch den Kraftstoffverbrauch und verbessern so den Kraftstoffverbrauch.

5.4 Autotürverkleidungsform in grüner und umweltfreundlicher Produktion

Mit dem wachsenden Umweltbewusstsein legen auch die Automobilhersteller Wert auf die Umweltfreundlichkeit ihrer Produktionsprozesse. Bei der Herstellung und Verwendung von Spritzgussformen für Autotürverkleidungen werden zunehmend recycelbare Materialien und energiesparende Technologien eingesetzt, um eine umweltfreundliche Produktion zu erreichen.