KINGREAL UNIVERSAL IND., LTD.

Telefon

+86-13702855825| 1 | Einfluss der Materialauswahl |

| 2 | Optimierung der Prozessparameter |

| 3 | Optimierung des Formendesigns |

| 4 | Kontrolle der Produktionsumgebung |

| 5 | Qualitätsprüfung und -kontrolle |

| 6 | Fallanalyse |

| 7 | Zukünftige Entwicklungstrends im Insert Molding |

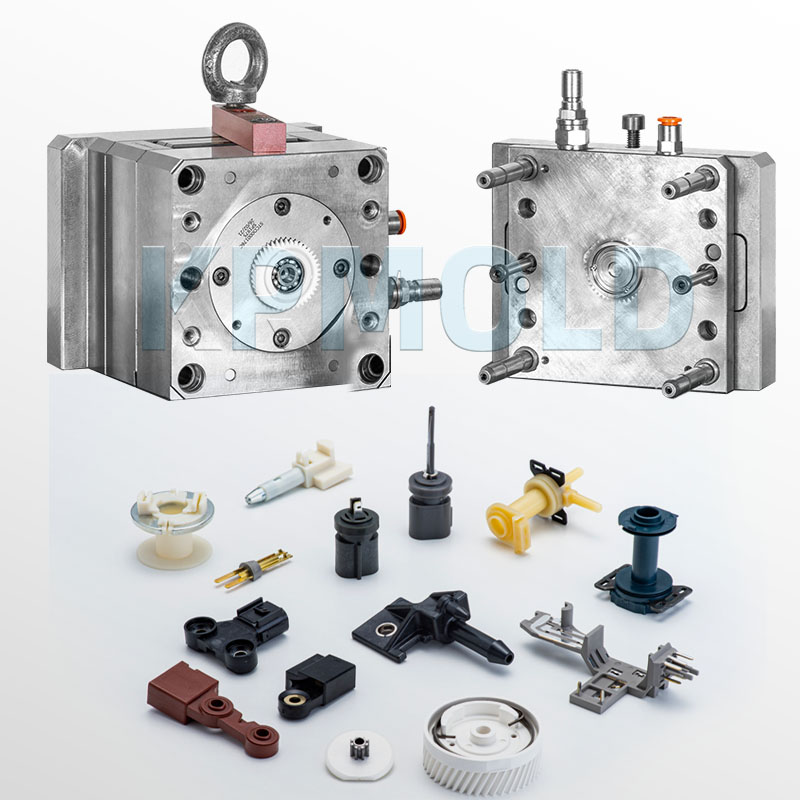

Zu den am häufigsten verwendeten Kunststoff-Spritzgussverfahren in der modernen Fertigung gehörenEinlegespritzguss. In vielen Branchen, darunter der Automobil-, Elektronik- und Medizingerätebranche, wird es häufig verwendet.

Eine der wichtigsten Überlegungen im Einlegeformverfahren zur Gewährleistung der Produktqualität und -leistung ist die Dimensionsstabilität des Bauteils.

Funktionsstörungen, unsachgemäße Montage und Kundenbeschwerden über das Produkt aufgrund von Maßinstabilität wirken sich dann negativ auf den Ruf und den finanziellen Gewinn des Unternehmens aus.

Daher ist die Kontrolle der Dimensionsstabilität des Produkts zu einem wichtigen Thema beim Einlegespritzgießen geworden.

In diesem Artikel bespricht KRMOLD mit Ihnen, wie Sie die Dimensionsstabilität des Produkts beim Einlegeformen effektiv kontrollieren können, einschließlich Materialauswahl, Optimierung der Prozessparameter, Formendesign, Kontrolle der Produktionsumgebung und Qualitätsprüfung. |  |

1. Einfluss der Materialauswahl

1.1 Materialeigenschaften

Um die Dimensionsstabilität zu gewährleisten, ist die Wahl des geeigneten Kunststoffs entscheidend. Verschiedene Kunststoffe weisen unterschiedliche Wärmeausdehnungskoeffizienten, Fließfähigkeit und Schrumpfung auf, was sich direkt auf die Dimensionsstabilität des fertigen Produkts auswirkt.

Designer sollten je nach Anwendungsanforderungen des Produkts die Verwendung von Materialien mit großer Schrumpfung – Polycarbonat (PC), Polypropylen (PP) usw. – vermeiden und Materialien mit guter Dimensionsstabilität auswählen.

1.2 Verwendung von Zusatzstoffen

Durch die Zugabe von Verstärkungs-, Füll- oder Stabilisatoren kann die Dimensionsstabilität des Werkstoffes verbessert werden.

Glasfaserverstärkte Polymere können beispielsweise die Steifigkeit und Festigkeit von Produkten drastisch erhöhen und die Verformung während derEinlegespritzguss.

Wärmestabilisatoren verbessern nicht nur die Dimensionsstabilität von Waren, sondern können auch dazu beitragen, die thermische Verformung von Materialien beim Hochtemperatur-Einlegespritzgießen zu verringern.

2. Optimierung der Prozessparameter

2.1 Einspritztemperaturregelung

Die Fließfähigkeit undEinlegeformteilDie Qualität von Polymeren wird stark von der Einspritztemperatur beeinflusst. Zu hohe Temperaturen können zur Materialzersetzung führen, zu niedrige Temperaturen können zu einer unvollständigen Füllung führen. Eine geeignete Einstellung der Einspritztemperatur garantiert, dass der geschmolzene Kunststoff die Form gleichmäßig füllt und verhindert Maßabweichungen durch unzureichenden Fluss.

2.2 Haltezeit und Druck

Die Einstellung von Haltezeit und Druck wirkt sich direkt auf die Füllung und Schrumpfung des Produkts aus. Eine angemessene Verlängerung der Haltezeit kann dazu beitragen, die Schrumpfung von Kunststoffen zu reduzieren und so die Dimensionsstabilität des Produkts zu verbessern.

Darüber hinaus kann durch eine sinnvolle Anpassung des Haltedrucks sichergestellt werden, dass der geschmolzene Kunststoff in der Form während des Abkühlvorgangs einen bestimmten Druck aufrechterhält, wodurch das Risiko einer Verformung verringert wird.

2.3 Abkühlzeit und -temperatur

Der Abkühlprozess ist ebenfalls entscheidend für die Dimensionsstabilität. Eine zu kurze Abkühlzeit kann dazu führen, dass das Produkt nicht vollständig aushärtet, was die Dimensionsstabilität beeinträchtigt. Durch die Optimierung des Kühlsystems der Form und die Gewährleistung einer gleichmäßigen Kühlung können Verformungen durch Temperaturunterschiede effektiv reduziert werden.

3. Optimierung des Formendesigns

3.1 Formmaterial und Verarbeitungsgenauigkeit

Die Material- und Verarbeitungsgenauigkeit der Form wirkt sich direkt auf die Maßhaltigkeit des Produktes aus.

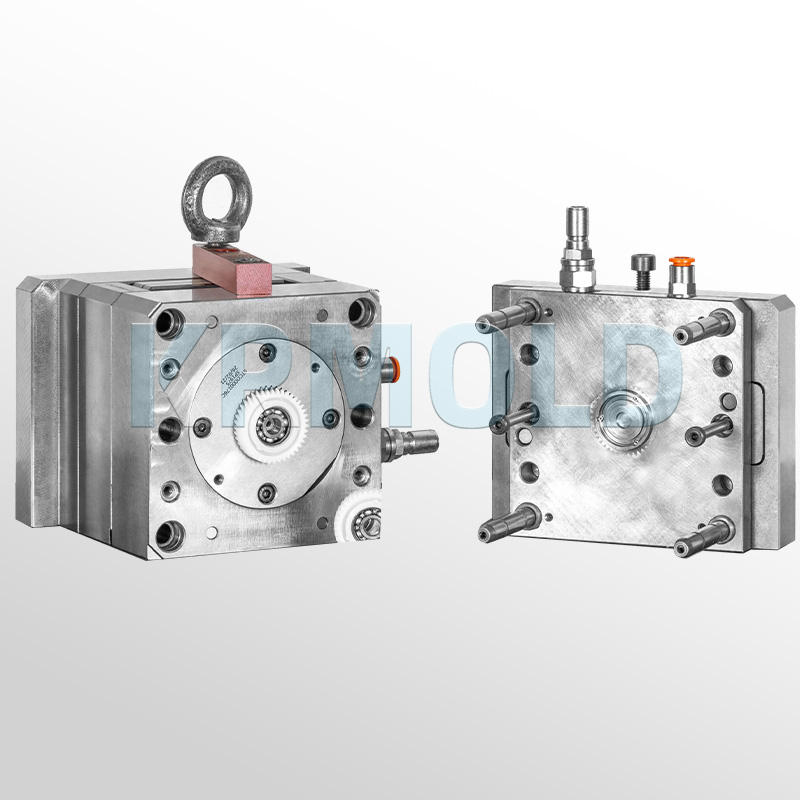

Auswahl von Formstahlmaterialien mit guter Verschleißfestigkeit und thermischer Stabilität und Sicherstellung der Verarbeitungsgenauigkeit der Einsatzformin einem vernünftigen Bereich liegt, kann die Einlegeformgenauigkeit des Produkts verbessert werden.

3.2 Sinnvolle Trennfugengestaltung

Bei der Gestaltung der Trennlinie sollte darauf geachtet werden, dass sie nicht in den Schlüsselteilen des Produkts auftritt, um die durch die Trennlinie verursachte Dimensionsinstabilität zu verringern.

Darüber hinaus kann eine sinnvolle Trennliniengestaltung die Herstellung und Wartung der Einsatzform vereinfachen und die Produktionseffizienz verbessern.

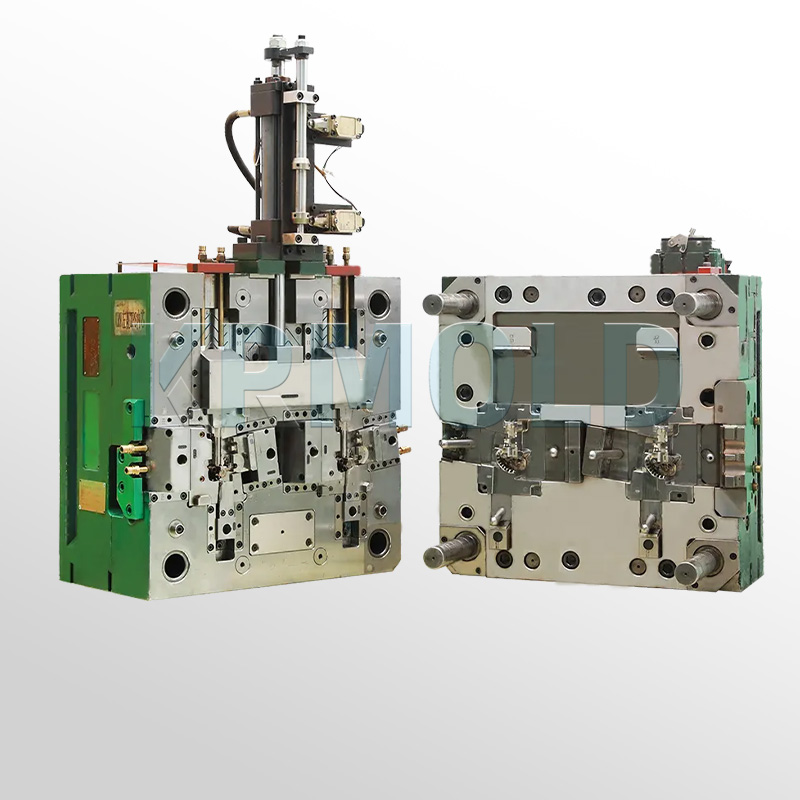

3.3 Auslegung des Kühlsystems

Das Kühlsystem der Einsatzform sollte sinnvoll ausgelegt sein, um sicherzustellen, dass die Form während des Produktionsprozesses eine gleichmäßige Temperatur beibehält.

Bei der Auslegung des Kühlkanals sollten die Form und Dicke des Produkts berücksichtigt werden, um die beste Kühlwirkung zu gewährleisten und so durch Temperaturunterschiede verursachte Maßänderungen zu reduzieren.

4. Kontrolle der Produktionsumgebung

4.1 Temperatur- und Feuchtigkeitskontrolle

Die Leistungsfähigkeit von Kunststoffen wird stark von der Luftfeuchtigkeit und Temperatur in der Produktionsumgebung beeinflusst. Zu hohe oder zu niedrige Temperaturen führen zu Veränderungen der physikalischen Eigenschaften des Materials, die wiederum die Dimensionsstabilität des Produkts beeinträchtigen.

Daher sollten die richtige Temperatur und Luftfeuchtigkeit während derEinlegespritzgussDer Prozess sollte normalerweise bei einer Umgebungstemperatur zwischen 20 und 25 °C und einer relativen Luftfeuchtigkeit zwischen 40 und 60 % stattfinden.

4.2 Gerätewartung und Kalibrierung

Regelmäßige Wartung und Kalibrierung von Einlege-Spritzgießmaschinen und deren Zubehör sind die Grundlage für eine stabile Produktion. Durch regelmäßige Überprüfung des Betriebszustands der Geräte und Sicherstellung der Genauigkeit verschiedener Parameter können durch Geräteausfälle verursachte Maßabweichungen vermieden werden.

4.3 Bedienerschulung

Die Stabilität des Einlegeformverfahrens hängt direkt von der Qualität und den Fähigkeiten der Bediener ab. Durch professionelle Schulungen der Bediener und ein verbessertes Verständnis der Prozessparameter und -ausrüstung können Bedienfehler reduziert und die Stabilität des Herstellungsprozesses gewährleistet werden.

5. Qualitätsprüfung und -kontrolle

5.1 Online-Erkennungssystem

Durch die Einführung eines Online-Erkennungssystems kann die Dimensionsstabilität des Produkts in Echtzeit überwacht werden. Während des Produktionsprozesses können durch den Einsatz hochpräziser Messinstrumente Maßabweichungen rechtzeitig erkannt und korrigiert werden, wodurch die Ausschussrate reduziert wird.

5.2 Stichprobenprüfung

Während des Produktionsprozesses werden regelmäßig Stichprobenprüfungen durchgeführt, um die Abmessungen der Produkte zu messen und zu analysieren. Durch Statistiken und die Analyse der Prüfdaten können potenzielle Qualitätsprobleme erkannt und rechtzeitig Maßnahmen zur Verbesserung ergriffen werden.

5.3 Feedback-Mechanismus

Richten Sie einen perfekten Qualitäts-Feedback-Mechanismus ein, um Probleme im Produktionsprozess umgehend an das Design- und Prozessteam weiterzuleiten.

Durch die Analyse der Feedback-Informationen können die Design- und Prozessparameter weiter optimiert werden, um die Dimensionsstabilität des Produkts zu verbessern.

6. Fallanalyse

Nehmen Sie die EinlegespritzgussDie Herstellung eines Haushaltsgerätegehäuses dient als Beispiel. Das Produkt stellt hohe Anforderungen an die Dimensionsstabilität. Das Designteam wählte Polypropylen (PP) als Werkstoff und fügte eine entsprechende Glasfaserverstärkung hinzu, um die Steifigkeit und Stabilität des Materials zu verbessern. Hinsichtlich der Prozessparameter ermittelte das Team durch Experimente die optimale Einspritztemperatur und Haltezeit, um die Produktqualität während des Einlegeformprozesses sicherzustellen.

Bei der Konstruktion der Spritzgussform verwendete das Team hochpräzisen Formstahl und entwickelte ein durchdachtes Kühlsystem, um eine gleichmäßige Temperatur der Form während der Produktion zu gewährleisten. Während des Produktionsprozesses sorgte das Team durch Temperatur- und Feuchtigkeitskontrolle sowie Gerätewartung für eine stabile Produktionsumgebung.

Zur Qualitätskontrolle führte das Team ein Online-Erkennungssystem ein, um die Produktabmessungen in Echtzeit zu überwachen und Stichprobenprüfungen durchzuführen. Durch Datenanalyse konnten Produktionsprobleme rechtzeitig erkannt und behoben werden, und die Dimensionsstabilität des Produkts konnte erfolgreich gewährleistet werden.

7. Zukünftige Entwicklungstrends im Insert Molding

7.1 Anwendung intelligenter Fertigungstechnologie

Mit der Entwicklung intelligenter Fertigungstechnologie, Dimensionsstabilitätskontrolle in Einlegespritzgusswird genauer sein. Durch Big-Data-Analyse und künstliche Intelligenz kann eine Echtzeitüberwachung und -optimierung des Produktionsprozesses erreicht und der Automatisierungsgrad der Produktion verbessert werden.

7.2 Forschung und Entwicklung neuer Materialien

Die Forschung und Entwicklung neuer Kunststoffe wird mehr Möglichkeiten zur Kontrolle der Dimensionsstabilität bieten. Dank der Weiterentwicklung neuer Werkstofftechnologien können Designer künftig stabilere und funktionalere Materialien wählen, um den immer komplexeren Produktanforderungen gerecht zu werden.

7.3 Einführung des Konzepts der grünen Produktion

Mit der Förderung des Konzepts der nachhaltigen Entwicklung wird auch die Kontrolle der Dimensionsstabilität beim Einlegeformen auf Umweltschutz und Nachhaltigkeit ausgerichtet.

Um die Umweltbelastung zu reduzieren, wird im Produktionsprozess künftig verstärkt auf die Recyclingfähigkeit der Materialien und die Energieeffizienz des Produktionsprozesses geachtet.

Die Kontrolle der Dimensionsstabilität von Produkten im Einlegespritzguss ist ein Schlüsselfaktor zur Sicherstellung der Produktqualität. Durch eine sinnvolle Materialauswahl, Prozessparameteroptimierung, Formgestaltung, Kontrolle der Produktionsumgebung und Qualitätsprüfung kann die Dimensionsstabilität von Produkten effektiv verbessert werden.

Mit dem Fortschritt der Technologie und den Veränderungen der Marktnachfrage wird die Kontrolle der Dimensionsstabilität beim Einlegeformen in Zukunft neue Chancen und Herausforderungen mit sich bringen und der Entwicklung der Branche neue Dynamik verleihen.