KINGREAL UNIVERSAL IND., LTD.

Telefon

+86-13702855825| 1 | Eliminierung der Auswirkungen der Spritzgussmaschine und der Einzelkavitätenform |

| 2 | Eliminierung des Einflusses von Rohstoffharzen und Masterbatches |

| 3 | Eliminieren Sie die Auswirkungen einer ungleichmäßigen Mischung von Farbmasterbatch und Basismaterial |

| 4 | Reduzieren Sie den Einfluss der Zylindertemperatur auf Farbabweichungen |

| 5 | Reduzieren Sie die Auswirkungen von Anpassungen des Einzelkavitäten-Spritzgussprozesses |

| 6 | Verstehen Sie den Einfluss der Zylindertemperatur und der Masterbatch-Menge auf die Farbabweichungen des Produkts |

Die Farbkontrolle ist in der Kunststoff-Spritzgussindustrie von entscheidender Bedeutung, insbesondere inEinzelkavitäten-Spritzguss. Farbabweichungen bei Produkten sind ein häufiger Fehler in Spritzgussanlagen mit Einzelkavitäten, und Chargen von Spritzgussmaschinen werden oft aufgrund von Farbunterschieden bei tragenden Teilen verschrottet. Zahlreiche Faktoren beeinflussen Farbabweichungen, darunter das Ausgangsmaterial Harz, Masterbatch, die Mischung aus Masterbatch und Ausgangsmaterial, das geformte Produkt, die Spritzgussmaschine und die Einzelkavitätenform. Aufgrund dieser Vielzahl von Problemen gilt die Technologie zur Kontrolle von Farbabweichungen allgemein als eine der anspruchsvollsten Techniken beim Einzelkavitätenformen. In diesem Artikel geht es um Einzelkavitätenformen und Einzelkavitätenspritzguss. Dabei wird detailliert untersucht, wie Farbabweichungen wirksam kontrolliert und die Produktionsqualität sichergestellt werden können. |  |

1. Eliminierung der Auswirkungen der Spritzgießmaschine und der Einzelkavitätenform

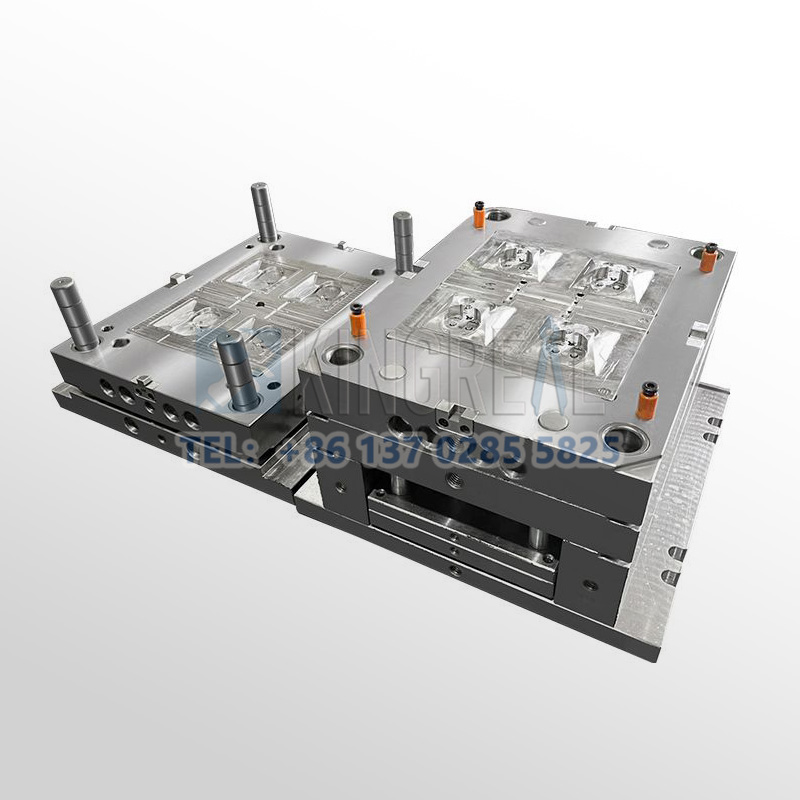

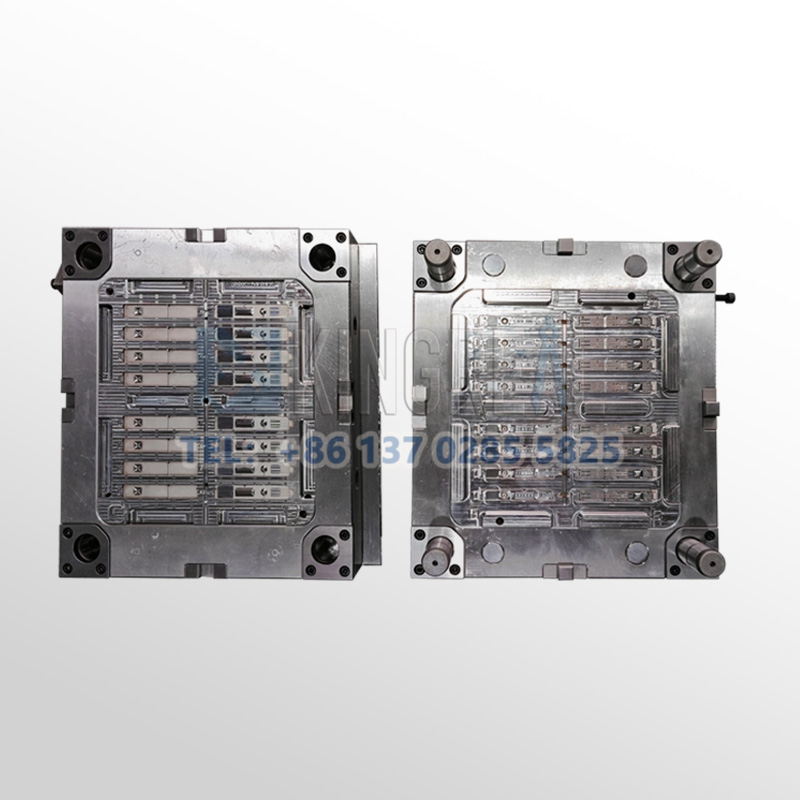

ImEinzelkavitäten-SpritzgussIm Prozess sind die Auswahl und Wartung der Spritzgießmaschine und des Einzelkavitätenwerkzeugs entscheidend. Zunächst ist es wichtig, eine Spritzgießmaschine mit einer Kapazität auszuwählen, die mit der des zu formenden Hauptprodukts vergleichbar ist. Wenn die Maschine Probleme wie Totzonen aufweist, ist es am besten, sie auszutauschen. Die Stabilität der Spritzgießmaschine wirkt sich direkt auf die Farbkonsistenz und den Ertrag des Produkts aus. Farbabweichungen, die durch Probleme wie das Angusssystem und die Entlüftungsnuten in Einzelkavitätenwerkzeugen verursacht werden, können durch die Reparatur der entsprechenden Werkzeugkomponenten korrigiert werden. Die Behebung von Problemen mit der Spritzgießmaschine und dem Einzelkavitätenwerkzeug ist eine Voraussetzung für die Organisation der Produktion und die Reduzierung der Komplexität nachfolgender Probleme.

2. Eliminierung des Einflusses von Rohstoffharzen und Masterbatches

Die Kontrolle der Rohstoffe ist der Schlüssel zur vollständigen Beseitigung von Farbabweichungen. Insbesondere bei der Herstellung heller Produkte können Schwankungen in der thermischen Stabilität der Rohstoffharze zu Farbschwankungen führen. Da die meistenEinzelkavitäten-SpritzgussHersteller stellen keine Kunststoff-Masterbatches oder Masterbatches selbst her, sondern müssen sich auf das Produktionsmanagement und die Rohstoffkontrolle konzentrieren. Dazu gehört die Verstärkung der Eingangskontrollen der Rohstoffe und die Sicherstellung, dass bei der gesamten Produktion desselben Produkts Masterbatches und Masterbatches desselben Herstellers und derselben Marke verwendet werden.

Vor der Massenproduktion müssen stichprobenartige Farbtests durchgeführt werden, um die Übereinstimmung mit der vorherigen Kalibrierung sicherzustellen. Sollten innerhalb derselben Masterbatch-Charge leichte Farbabweichungen auftreten, sollten die Masterbatches vor der Verwendung erneut gemischt werden, um Farbabweichungen durch ungleichmäßiges Mischen zu minimieren. Darüber hinaus muss die thermische Stabilität des Ausgangsmaterials Harz und der Masterbatches sorgfältig geprüft werden. Herstellern wird empfohlen, Materialien mit geringer thermischer Stabilität zu ersetzen.

3. Eliminieren Sie die Auswirkungen einer ungleichmäßigen Mischung von Farbmasterbatch und Basismaterial

Die Gleichmäßigkeit der Mischung zwischen Farbmasterbatch und Basismaterial wirkt sich direkt auf die Farbstabilität der Produkte ausEinzelkavitäten-SpritzgussNach dem mechanischen Mischen kann es beim Einfüllen des Materials in den Einfülltrichter durch statische Elektrizität zu einer Trennung von Farbmasterbatch und Basismaterial kommen, wodurch das Masterbatch an den Trichterwänden haften bleibt. Dies kann zu Schwankungen der Masterbatchmenge während des Einspritzzyklus und damit zu Farbunterschieden führen. Um dieses Problem zu lösen, kann nach dem Einfüllen der Rohstoffe in den Trichter manuell gerührt werden.

Heutzutage verwenden viele Unternehmen Dosierer zur Zugabe von Farbmasterbatch, was Arbeitsaufwand spart und die Farbdifferenzkontrolle erheblich erleichtert. Aufgrund unsachgemäßer Anwendung ist die Effektivität von Dosierern jedoch oft unzureichend. Bei konstanter Geschwindigkeit hängt die vom Dosierer zugeführte Masterbatchmenge von der Plastifizierungszeit ab, die stark schwanken kann. Daher sollte die Dosierzeit des Dosierers kürzer als die Mindestplastifizierungszeit eingestellt werden, um eine konstante Dosiermenge zu gewährleisten. Darüber hinaus ist eine regelmäßige Reinigung des Dosierers erforderlich, um Materialpulveransammlungen zu vermeiden, die zu ungenauem Dosieren und sogar zu einem Dosierstillstand führen können.

4. Reduzieren Sie den Einfluss der Zylindertemperatur auf Farbabweichungen

Während derEinzelkavitäten-SpritzgussIm Prozess kommt es häufig zu Farbabweichungen aufgrund drastischer Temperaturschwankungen im Zylinder, die durch beschädigte Heizspiralen oder außer Kontrolle geratene Heizelemente verursacht werden. Diese Art von Farbabweichungen ist leicht zu erkennen und geht oft mit einer ungleichmäßigen Plastifizierung einher. Daher sind regelmäßige Inspektionen des Heizsystems und der sofortige Austausch beschädigter oder außer Kontrolle geratener Heizelemente erforderlich, um die Wahrscheinlichkeit von Farbabweichungen zu verringern.

5. Reduzieren Sie die Auswirkungen von Anpassungen des Einzelkavitäten-Spritzgussprozesses

Beim EinstellenEinzelkavitäten-SpritzgussProzessparameter aus anderen Gründen als Farbabweichungen sollten Einspritztemperatur, Gegendruck, Einspritzzyklus und Masterbatch-Dosierung möglichst konstant gehalten werden. Beobachten Sie bei der Anpassung die Auswirkungen dieser Prozessparameteränderungen auf die Farbe. Sollten Farbabweichungen festgestellt werden, nehmen Sie umgehend entsprechende Anpassungen vor. Vermeiden Sie Prozesse mit starker Scherung, wie z. B. hohe Einspritzgeschwindigkeiten und hohe Gegendrücke, um lokale Überhitzung oder thermische Zersetzung zu vermeiden, die zu Farbabweichungen führen kann. Kontrollieren Sie außerdem die Temperatur jedes Zylinderheizabschnitts, insbesondere der Düse und der Heizelemente in unmittelbarer Nähe der Düse, streng, um Farbkonsistenz zu gewährleisten.

6. Verstehen Sie den Einfluss der Fasstemperatur und der Masterbatch-Menge auf die Farbvariation des Produkts

Bevor Sie Farbvariationen anpassen, müssen Sie verstehen, wie sich die Produktfarbe mit der Temperatur und der Masterbatch-Menge verändert. Verschiedene Masterbatches können während des Produktionsprozesses unterschiedliche Farbvariationsmuster aufweisen. Daher sind Farbtests unerlässlich, um diese Muster zu bestimmen. Nur wenn Sie diese Muster verstehen, können Sie Farbvariationen schnell anpassen, insbesondere bei der Verwendung neuer Masterbatches.

Farbkontrolle inEinzelkavitäten-Spritzgussist ein komplexer und systematischer Prozess, der die Koordination und Verwaltung mehrerer Verbindungen umfasst. Durch die Eliminierung des Einflusses der Spritzgussmaschine und der Einzelkavitätsform, die Kontrolle der Rohstoffstabilität, die Gewährleistung einer gleichmäßigen Mischung von Masterbatches und Grundmaterial, die Überwachung der Zylindertemperatur und die rationale Anpassung der Einzelkavitätsformprozessparameter können Farbabweichungen effektiv reduziert und die Produktqualitätskonsistenz verbessert werden.

KRMOLD hofft, dass die in diesem Artikel beschriebenen Kontrollmaßnahmen eine wertvolle Referenz für Praktiker in der Einzelkavitätsformindustrie darstellen und die Weiterentwicklung der Einzelkavitätsformtechnologie fördern.