KINGREAL UNIVERSAL IND., LTD.

Telefon

+86-13702855825| 1 | Anwendungen von Spritzgussformen für Elektronikgehäuse |

| 2 | Schlüsselelemente des Präzisions-Spritzgusses für elektronische Kunststoffgehäuse |

| 3 | Parametereinstellungen für das Spritzgießen elektronischer Gehäuse |

| 4 | Elektronische Gehäuse-Spritzgusssteuerung |

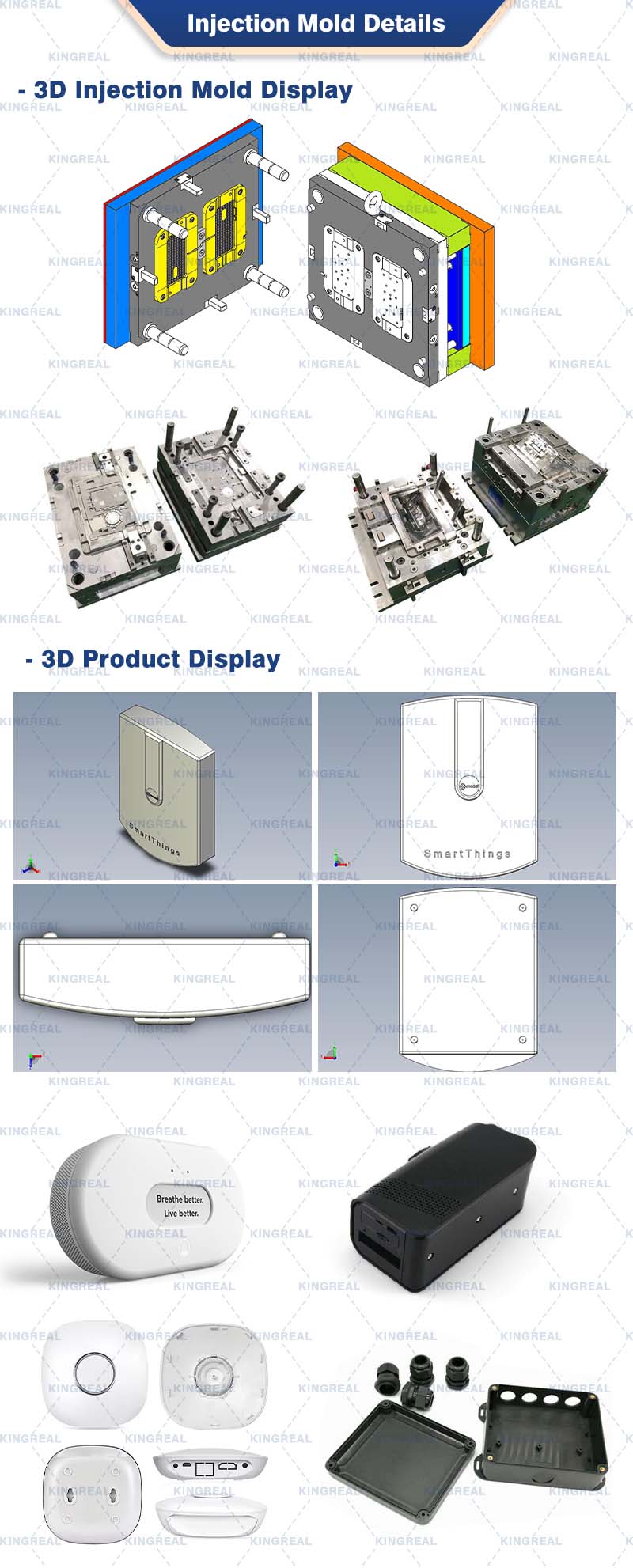

Spritzguss von Elektronikgehäusenist eine Schlüsseltechnologie im Unterhaltungselektroniksektor, eine Unterkategorie innerhalb der Kategorie Spritzgussformen für Unterhaltungselektronik. Dieses Verfahren wird hauptsächlich zur Herstellung hochpräziser Gehäuse für elektronische Geräte in Premiumqualität eingesetzt. Aufgrund der strengen Standards für Aussehen und Benutzerfreundlichkeit elektronischer Geräte muss jeder Faktor im Spritzgussverfahren für elektronische Kunststoffgehäuse genau gesteuert werden, um sicherzustellen, dass das fertige Produkt die höchsten Anforderungen der Branche an Maßgenauigkeit, Formpräzision und Oberflächenqualität erfüllt.

1.Anwendungen von Spritzgussformen für elektronische Gehäuse

KRMOLD ist spezialisiert auf die Bereitstellung maßgeschneiderterSpritzgussformen für ElektronikgehäuseDiese Spritzgussformen für elektronische Kunststoffgehäuse werden häufig in einer Vielzahl von Produkten der Unterhaltungselektronik verwendet, beispielsweise in Laptops, Kopfhörern, Smart-Lautsprechern, Mobiltelefonen und Tablets. Dank seiner umfassenden Erfahrung und technischen Expertise ist KRMOLD in der Lage, maßgeschneiderte Spritzgussformen für elektronische Gehäuse zu entwickeln, die den spezifischen Kundenanforderungen entsprechen.

2. Schlüsselelemente des Präzisions-Spritzgusses für elektronische Kunststoffgehäuse

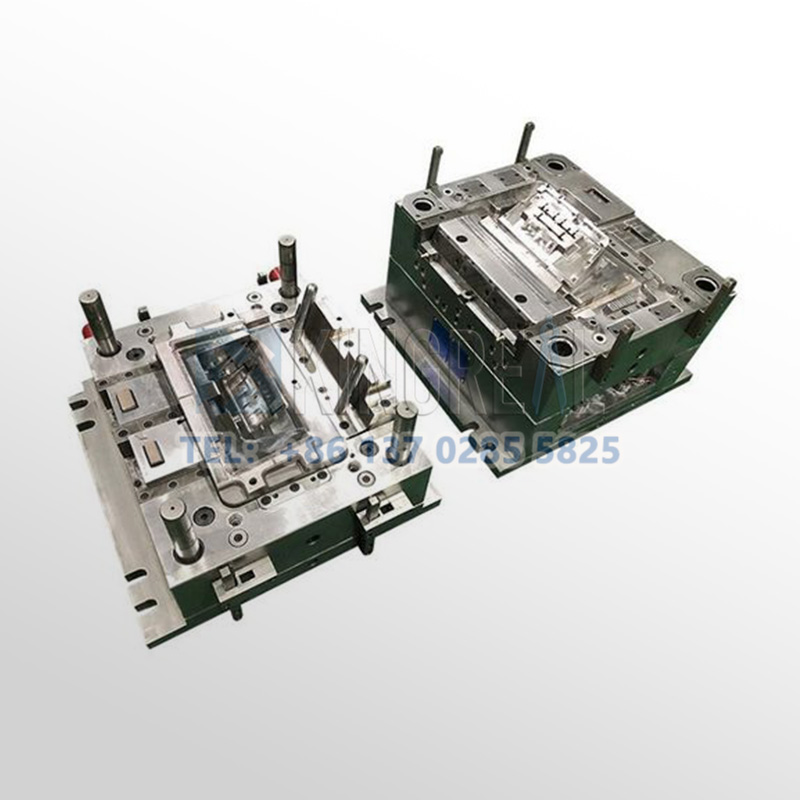

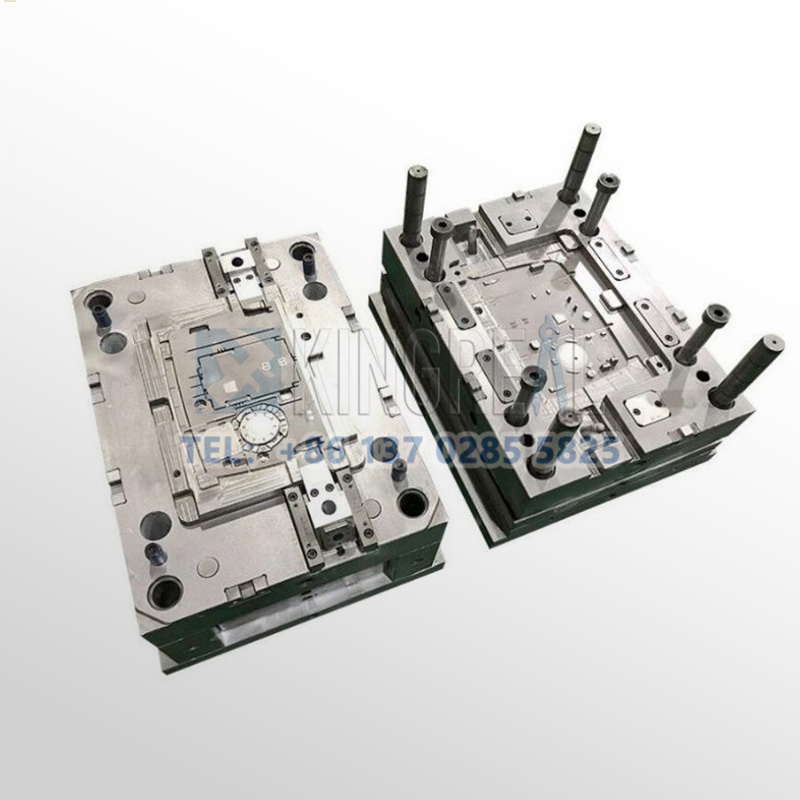

-Design und Herstellung von Spritzgussformen für Elektronikgehäuse

Die Rationalität vonSpritzgussform für elektronische KunststoffgehäuseDas Design hat direkten Einfluss auf die Qualität und Produktionsstabilität des Spritzgusses für elektronische Kunststoffgehäuse. Bei der Konstruktion der Spritzgussform für elektronische Kunststoffgehäuse müssen die Entformungsmethode des Produkts und die Auslegung des Kühlsystems berücksichtigt werden. Beispielsweise können für komplex geformte Spritzgussprodukte spezielle Auswerfermechanismen wie Schieber und abgeschrägte Auswerfer erforderlich sein, um eine reibungslose und beschädigungsfreie Entnahme zu gewährleisten.

Beim Gehäusedesign ist eine detaillierte Optimierung entscheidend. Beispielsweise sollte bei Gehäusen mit Knopflöchern und Schnittstellenschlitzen die Trennfläche in Funktionsbereichen vermieden werden, um Gratbildung zu vermeiden, die die Montagequalität beeinträchtigen könnte. Darüber hinaus sollte bei dünnwandigen Gehäusen (Dicke unter 1,5 mm) die Gate-Größe entsprechend erhöht werden, um Unterfüllungen zu vermeiden. Außerdem sollte eine konturnahe Kühlung eingesetzt werden, um Verformungen durch ungleichmäßige Kühlung zu reduzieren.

- Auswahl des Spritzgussmaterials für elektronische Gehäuse

Das für die Spritzgussform für elektronische Kunststoffgehäuse gewählte Material ist entscheidend für deren Leistung und Lebensdauer. Für Spritzgussformen für elektronische Gehäuse werden üblicherweise hochwertige Formstähle wie P20 und H13 verwendet. Dank ihrer guten thermischen Stabilität, Korrosionsbeständigkeit und Verschleißfestigkeit tragen diese Stähle dazu bei, die Genauigkeit der Formkavitäten während des langen Spritzvorgangs aufrechtzuerhalten.

Für kleine bis mittelgroße Produktionsserien (unter 100.000 Stück) kann vorgehärteter Stahl P20 verwendet werden. Dieser Werkstoff lässt sich hervorragend polieren und ist vergleichsweise kostengünstig. Zur Verbesserung der Oberflächenhärte und zur Verringerung des Kavitätsverschleißes wird für große Produktionsserien (über 500.000 Stück) nitrierter Warmarbeitsstahl H13 empfohlen. Zur regelmäßigen Wartung sollte das Restmaterial der Formkavität wöchentlich gereinigt und die Auswerferstifte monatlich auf Verschleiß überprüft werden, um Formschäden zu vermeiden, die zu Fehlern wie Dellen oder fehlendem Gehäusematerial führen können.

-Präzisionssteuerung der Verarbeitung beim Spritzgießen elektronischer Kunststoffgehäuse

Die Präzision der Formbearbeitung ist ein entscheidender Faktor für die Qualität des Spritzgusses von Elektronikgehäusen. Bei der Herstellung müssen hochpräzise Geräte wie EDM-Geräte und CNC-Bearbeitungszentren eingesetzt werden. Eine strenge Regelung der Abmessungen und Genauigkeit ist erforderlich. Die Oberflächenrauheit muss durch sorgfältige Programmierung und Werkzeugwegplanung erreicht werden.

3. Einstellungen der Spritzgussparameter für elektronische Gehäuse

Während derSpritzguss von elektronischen KunststoffgehäusenWährend des Prozesses können geringfügige Abweichungen bei den Formparametern zu Defekten in den Chargen fertiger Produkte führen, weshalb eine genaue Optimierung dieser Parameter unabdingbar ist. Was die Temperaturregelung betrifft, muss die Zylindertemperatur zunächst dem Schmelzpunkt des verwendeten Materials entsprechen. Beispielsweise beträgt die eingestellte Temperatur für Polypropylen (PP) 180–220 °C, während sie für Polycarbonat (PC) 260–300 °C betragen sollte. Eine zu niedrige Temperatur kann zu einer ungleichmäßigen Plastifizierung führen, während eine zu hohe Temperatur zur Zersetzung des Materials führen kann. Die Temperatureinstellungen der Form müssen auch an die optischen Anforderungen angepasst werden. Für Hochglanzgehäuse sollte die Formtemperatur zwischen 80–100 °C liegen, während für Standardgehäuse die Temperatur auf 50–60 °C gesenkt werden kann, um den Abkühlzyklus zu verkürzen.

Die Einstellungen für Einspritzdruck und -geschwindigkeit sollten auf dem Prinzip der vollständigen, gratfreien Hohlraumfüllung basieren. Im Allgemeinen wird der Einspritzdruck für dünnwandige Teile auf 80–120 MPa und für dickwandige Teile auf 50–80 MPa eingestellt. Die Einspritzgeschwindigkeit sollte mithilfe einer stufenweisen Steuerungsstrategie geregelt werden: eine niedrige Geschwindigkeit während der ersten Füllphase, um Spritzspuren zu vermeiden; eine hohe Geschwindigkeit während der mittleren Füllphase, um Unterfüllung zu minimieren; und eine niedrige Geschwindigkeit während der letzten Phase, um Gratbildung zu vermeiden. Während der Haltephase sollte der Druck auf 60–80 % des Einspritzdrucks eingestellt werden. Die Haltezeit sollte an die Gehäusewandstärke angepasst werden. Beispielsweise kann ein 2 mm dickes Gehäuse 3–5 Sekunden gehalten werden, um die Oberflächenschrumpfung wirksam zu minimieren.

4. Steuerung des Spritzgusses elektronischer Gehäuse

Echtzeitüberwachung von Einspritzdruck, Haltezeit und anderen Daten für jede Form während derSpritzguss von elektronischen KunststoffgehäusenDer Prozess wird durch das integrierte Parameterüberwachungssystem der Maschine überwacht. Bei Parameterschwankungen von mehr als ±5 % löst das System automatisch einen Alarm aus, sodass Probleme wie Rohstoffverunreinigungen oder Formverstopfungen umgehend untersucht werden können. Zusätzlich werden stündlich Stichprobenkontrollen durchgeführt, um den Füllzustand der Außenhülle zu überwachen. Die transparente Kavität ermöglicht eine klare Beobachtung des Schmelzeflusses und ermöglicht so rechtzeitige Anpassungen der Angusstemperatur und der Einspritzgeschwindigkeit.

Zur optischen Qualitätskontrolle wird ein Prüftisch mit hochintensivem Licht verwendet, um Kratzer und Blasen zu erkennen (ein Durchmesser über 0,3 mm gilt als inakzeptabel). Zur Maßprüfung wird ein 2D-Messgerät verwendet, um wichtige Abmessungen (wie den Abstand der Montagelöcher) mit einer Toleranz von ±0,1 mm zu prüfen. Zur Leistungsprüfung wird jede Probencharge einem Falltest (freier Fall aus 1,2 Metern Höhe auf einen Betonboden; keine Rissbildung der Außenhülle gilt als akzeptabel) und einem Schweißbeständigkeitstest (Eintauchen in künstlichen Schweiß für 48 Stunden, ohne Verfärbung der Oberfläche) unterzogen, um sicherzustellen, dass das Produkt den tatsächlichen Nutzungsanforderungen entspricht.