Spritzgusslösungen für Gehäuse der Unterhaltungselektronik

——

KRMOLD bietet maßgeschneiderte Spritzgusslösungen für Gehäuse von Unterhaltungselektronik an, die den Produktionsanforderungen unserer Kunden entsprechen. Durch die Analyse von Gehäusen für Unterhaltungselektronik oder andere elektronische Produkte entwickeln wir Spritzgussformen, die den Produktionsanforderungen entsprechen. Die Hohlraumstruktur der Formen muss exakt der geometrischen Form der Elektronikgehäuse entsprechen. Die Spritzgussformen für Gehäuse von Unterhaltungselektronik werden präzise mit CNC-Bearbeitungsmaschinen gefertigt. KRMOLD

KRMOLD-Spritzgussformen für elektronische Verbrauchergehäuse unterstützen Kunden bei der Massenproduktion von Prototypen elektronischer Komponenten. Dazu werden die Kunststoffrohstoffe erhitzt und in die dafür vorgesehene Formkavität geschmolzen. Nach dem Abkühlen wird das Gehäuse entsprechend den Anforderungen des elektronischen Produktdesigns geformt. Präzision, Qualität und Form- und Entformungseffizienz der Spritzgussform sind wichtige Werkzeuge für die Herstellung elektronischer Verbrauchergehäuse. Sie bestimmen die Produktionseffizienz des fertigen Kunststoffprodukts. Die konvexe Spritzgussform (Kern) und die konkave Spritzgussform (Kavität) bestimmen direkt die Maßgenauigkeit und die Oberflächendetails des Gehäuses. Daher ist die Sicherstellung der Produktionsqualität von Spritzgussformen entscheidend.

Wie kann die Qualität von Spritzgussformen sichergestellt werden?

——

„KRMOLD ist ein professioneller Hersteller von Kunststoff-Spritzgussformen in China, der sich seit fast 20 Jahren auf die Entwicklung und Herstellung von Kunststoff-Spritzgussformen konzentriert und sich der Verbesserung der hohen Qualität von Kunststoff-Spritzgussprodukten für unsere Kunden widmet.“

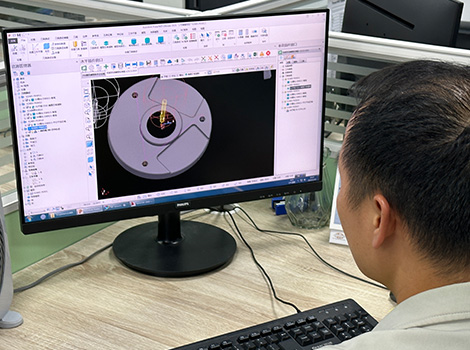

KRMOLD verfügt über ein professionelles Designteam für Spritzgussformen, das mithilfe fortschrittlicher CAD/CAE-Software 3D-Modellierung, Strömungs- und Wärmeanalysen von Spritzgussformen durchführt, indem es Produkte der Unterhaltungselektronik analysiert, das Design von Hohlräumen, Kanälen und Kühlsystemen optimiert und thermische Spannungen sowie Schrumpfungsfehler reduziert.

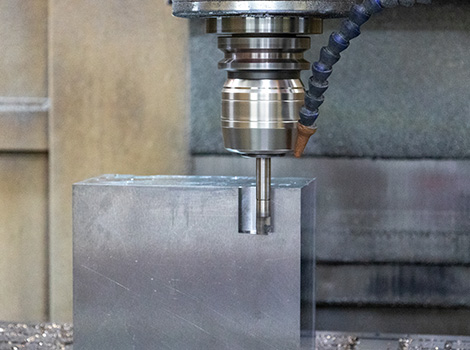

Um die Fertigungsqualität der Spritzgussformen für Gehäuse elektronischer Verbrauchergeräte sicherzustellen, verwendet KRMOLD Präzisionsfertigungsgeräte international bekannter Marken. Dazu gehören CNC-Bearbeitungsgeräte von Mori Seiki aus Japan, EDM-Funkenbearbeitungsgeräte von Makino aus Japan und andere fortschrittliche Fertigungsverfahren. So wird sichergestellt, dass die geometrischen Abmessungen und die Oberflächenqualität jedes Teils den Konstruktionsanforderungen entsprechen.

KRMOLD verbessert die Härte und Stabilität des Materials zusätzlich durch strenge Wärmebehandlungs- und Oberflächenbehandlungsprozesse bei der Verarbeitung von Spritzgussformen, um das Risiko einer Verformung bei der nachfolgenden Verarbeitung zu verringern.

KRMOLD verfügt über ein umfassendes Qualitätsprüfsystem für Spritzgussformen. Nach Abschluss der Herstellung der Spritzgussformen führt KRMOLD die Formen durch Präzisionsprüfgeräte, wie z. B. Sekundär- und Tertiärpräzisionsprüfgeräte, um die Genauigkeit der Feinmessung zu gewährleisten. Gleichzeitig organisiert KRMOLD die Montage und den Probeformprozess der Spritzgussformen im Werk und installiert die Spritzgussformen für die eigentliche Produktionsprüfung in der Spritzgussmaschine, um die Genauigkeit der fertigen Produkte sicherzustellen.

Vorteile des Spritzgießens von Elektronikgehäusen

——

1. Verbessern Sie die Produktionseffizienz elektronischer Verbraucherschalenprodukte

Durch Spritzgießen ist eine schnelle, kontinuierliche Massenproduktion möglich. In der frühen Phase der Verdünnung der Forminvestition sind die Kosten jedes Produkts äußerst niedrig und daher sehr gut für Produkte geeignet, die beispielsweise im Bereich Unterhaltungselektronik eine hohe Marktnachfrage haben.

2. Realisierung komplexer Strukturdesigns

Moderne Elektronikgehäuse weisen häufig kleine Öffnungen, dünnwandige Strukturen und komplexe geometrische Formen auf. Durch den Spritzgussprozess mit Präzisionsformen kann sichergestellt werden, dass jedes Detail den vorgegebenen Größen- und Erscheinungsanforderungen entspricht, wodurch die Gesamtqualität des Produkts verbessert wird.

3.Multimaterialkompatibilität

Gehäuse für elektronische Verbraucherprodukte können aus ABS, PC, PP und anderen Hochleistungskunststoffen verarbeitet werden. Diese Materialien weisen Schlagfestigkeit, Hitzebeständigkeit, Isolierung und andere Eigenschaften auf, um die Anforderungen an die physikalischen Eigenschaften und die Sicherheit elektronischer Produkte zu erfüllen.

Gängige Spritzgussprodukte für Gehäuse der Unterhaltungselektronik

——

● Handy- und Tablet-Gehäuse

Mit Spritzgussformen können Handy-Rückseitenabdeckungen, Blenden, Tastenfelder und Tablet-Gehäuse hergestellt werden, für die Präzisionsformen erforderlich sind, um kleine Öffnungen und geschwungene Details zu erreichen.

●Laptop- und Computergehäuse

Mithilfe von Spritzgussverfahren werden leichte, hochfeste Chassis und Innenteiler mit glatter Oberfläche hergestellt, die den Montageanforderungen entsprechen.

●Gehäuse für Digitalkameras und Videokameras

Hochpräzise Spritzgussformen können komplexe optische Komponentendesigns nachbilden und sorgen so für ein edles Erscheinungsbild und eine gute Wärmeableitung.

●Gehäuse für intelligente tragbare Geräte

Mit Spritzgussformen können Smartwatches, Fitnessarmbänder usw. hergestellt werden. Diese Produkte sind oft klein und erfordern extrem hohe Maßtoleranzen und Präzision.

●Gehäuse für elektronisches Zubehör

Spritzgussformen können zur Herstellung von Ladegerätgehäusen, Fernbedienungen, Kopfhörergehäusen, USB-Anschlussgehäusen usw. verwendet werden. Diese Produkte erfordern hohe Präzision und Konsistenz, um die Montagequalität sicherzustellen.

Häufig gestellte Fragen:

1.Wie erhalte ich ein Angebot für kundenspezifische Spritzgussformen?

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

2. Wie lange dauert es, bis ich ein Angebot für eine Spritzgussform erhalte?

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

3. Wie hoch ist die Lieferzeit für Spritzgussformen?

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

4. Wie kann die Maßgenauigkeit der Form und die Produktkonsistenz sichergestellt werden?

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren.

Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase.

Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

5. Formen verschleißen leicht oder haben eine kurze Lebensdauer. Wie kann man sie verbessern?

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.