Einführung in die Abfallbehälter-Spritzgussform

—

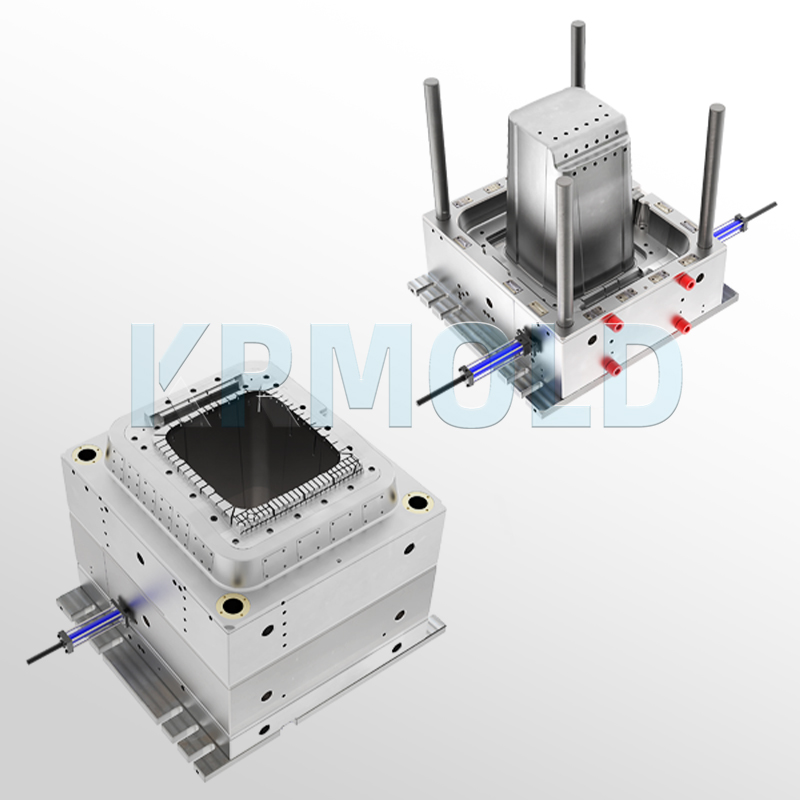

KRMOLD ist spezialisiert auf die Bereitstellung hochwertiger Spritzgussformen für Abfallbehälter und kann Spritzgussformen für Kunststoff-Abfallbehälter in verschiedenen Größen entwickeln und herstellen, um spezifische Projektanforderungen zu erfüllen, darunter 32 l, 45 l, 60 l, 80 l, 120 l und 240 l. Bei der Entwicklung der Spritzgussformen für Abfallbehälter von KRMOLD werden neben dem Fassungsvermögen auch die Produktleistung und die Ästhetik berücksichtigt, um den vielfältigen Marktbedürfnissen für fußbetätigte, mehrstöckige, medizinische und allgemeine Abfallbehälter gerecht zu werden.

In der Konstruktionsphase der Spritzgussform für Kunststoffmülltonnen analysieren und optimieren die Ingenieure von KRMOLD die Formstruktur umfassend und bringen Berylliumkupfer an der Kernspitze und den Kavitätenrändern ein. Diese innovative Konstruktion verkürzt die Zykluszeiten deutlich und steigert die Produktionseffizienz. Teilen Sie uns Ihre Ideen und Anforderungen mit – wir freuen uns auf Ihre Anfrage bei KRMOLD und entwickeln gemeinsam mit Ihnen die optimale Lösung für Ihre Spritzgussform für Kunststoffmülltonnen!

Merkmale der Abfallbehälter-Spritzgussform

—

1. Kurzer Spritzgießzyklus und hohe Ausbringungsmenge pro Zeiteinheit.

Die Spritzgussformen für Kunststoffmülltonnen von KRMOLD nutzen fortschrittliche CAE-Software zur Analyse der Temperaturverteilung während des Formgebungsprozesses. Insbesondere die Kühlsysteme in den Bereichen mit den höchsten Temperaturen werden dadurch optimiert. Diese optimierte Konstruktion verkürzt die Kühlzeit effektiv und beschleunigt die Zykluszeit deutlich. Dies steigert den Ausstoß pro Zeiteinheit und ermöglicht Ihnen höhere Effizienz und wirtschaftliche Vorteile in der Produktion.

2. Hohe Stabilität des Formsystems und hohe Ausbeute

Das durchdachte und effiziente Gießsystem von KRMOLD steigert die Ausbeute deutlich. Der Heißkanal verwendet importierte deutsche Heizelemente, um eine gleichmäßige und stabile Temperatur zu gewährleisten. Diese Konstruktion reduziert die Anzahl fehlerhafter Produkte in der Produktion und garantiert so, dass jeder von Ihnen hergestellte Abfallbehälter ein hochwertiges Produkt ist.

3. Gleichmäßige Wandstärke, keine Exzentrizität und lange Formlebensdauer

Die Spritzgussformen von KRMOLD für Abfallbehälter zeichnen sich durch hohe Bearbeitungsgenauigkeit und präzise Montage aus. Der durchdachte Formverriegelungs- und Führungsmechanismus gewährleistet eine gleichmäßige Wandstärke und verhindert Exzentrizitäten, wodurch die Lebensdauer der Spritzgussform für Kunststoffabfallbehälter verlängert wird. Dieses hochwertige Verfahren führt zu Abfallbehältern, die nicht nur ästhetisch ansprechend, sondern auch äußerst praktisch sind.

4. Geeignet für das Spritzgießen von Kunststoffen mit niedrigem Schmelzindex, wodurch die Haltbarkeit des Produkts gewährleistet wird.

Die Spritzgussformen von KRMOLD für Abfallbehälter sind so konstruiert, dass sie Festigkeit und Zähigkeit optimal vereinen und sich daher ideal für das Spritzgießen von Kunststoffen mit niedrigem Schmelzindex eignen. Das bedeutet, dass die hergestellten Abfallbehälter unabhängig vom im Gebrauch auftretenden Druck eine ausgezeichnete Schlagfestigkeit und Alterungsbeständigkeit aufweisen und somit eine lange Lebensdauer und dauerhafte Leistung gewährleisten.

Vorteile der Spritzgussform für Kunststoffmülltonnen

—

KRMOLD hat sich der Bereitstellung hochwertiger Spritzgussformen für Abfallbehälter verschrieben und gewährleistet eine strenge Qualitätskontrolle in jeder Produktionsphase. Die Spritzgussformen für Kunststoffabfallbehälter von KRMOLD bieten folgende wesentliche Vorteile:

-Äußerliche Qualität:Der Herstellungsprozess der KRMOLD-Abfallbehälter-Spritzgießformen folgt strengen Standards, wodurch Farbunterschiede, Blasen oder Risse ausgeschlossen werden und ein glattes und ästhetisch ansprechendes Endprodukt garantiert wird. -Dimensionsgenauigkeit:Alle Abfallbehälter entsprechen perfekt den Maßvorgaben des Kunden und erreichen eine hohe Präzision. -Einfaches Stapeln:Die Mülltonnen wurden mit Blick auf optimale Stapelbarkeit entwickelt, sodass sie sich leicht überlappen lassen. Dies erleichtert die Lagerung und den Transport und verbessert die gesamte Transporteffizienz. -Hervorragende Funktionalität:Die sichere Montage der Räder und Deckel gewährleistet hervorragende Funktionalität und hohen Benutzerkomfort im täglichen Gebrauch. |  |

Konstruktionsüberlegungen für Spritzgussformen für Abfallbehälter

—

Bei der Entwicklung der Spritzgussformen für Kunststoffmülltonnen von KRMOLD berücksichtigten die Ingenieure die Anforderungen verschiedener Einsatzszenarien (z. B. Haushalte, Fabriken und Freizeiteinrichtungen), um sicherzustellen, dass die hergestellten Mülltonnen auch unter Stapelbelastung stabil stehen, ohne sich zu verbiegen oder zu verformen. Daher legt KRMOLD bei der Entwicklung und Herstellung der Spritzgussformen für Kunststoffmülltonnen besonderen Wert auf Folgendes:

-Materialauswahl:Auswahl hochfester Materialien zur Verbesserung der Gesamthaltbarkeit der Spritzgussform für Kunststoffmülltonnen.

-Optimierung des Zugwinkels:Durch die korrekte Einstellung des Entformungswinkels der Spritzgussform für Abfallbehälter wird das spätere Entformen erleichtert und potenzielle Verformungsprobleme werden reduziert.

-Verstärkende Rippenkonstruktion:Bei Zustimmung des Kunden trägt das Hinzufügen von Verstärkungsrippen zur Konstruktion nicht nur zu einem reibungslosen Entformen bei, sondern auch zur Kostenkontrolle.

-Design mit abgerundeten Ecken:Durch die Optimierung des Designs mit abgerundeten Ecken werden die Festigkeit der Spritzgussform für Kunststoffmülltonnen verbessert und das Entformen erleichtert.

Heißkanalsystem für Abfallbehälter-Spritzgussform

—

Das Heißkanalsystem ist eine der Kernkomponenten der KRMOLD-Spritzgießformen für Kunststoffmülltonnen. Es nutzt eine Heizvorrichtung, um sicherzustellen, dass die geschmolzenen Kunststoffpartikel während des Einspritzvorgangs flüssig bleiben. Diese Konstruktion verhindert die durch Abkühlung bedingte Erstarren, gewährleistet einen gleichmäßigen Materialfluss und eine optimale Füllung und verbessert so die Formqualität des Produkts erheblich. Zu den Vorteilen von Heißkanal-Spritzgießformen für Mülltonnen zählen:

-Einfache Bedienung und hohe Produktionseffizienz:Der vereinfachte Prozess verbessert die Produktionseffizienz und verringert die Abhängigkeit von Arbeitskräften.

-Hohe Produktqualität:Durch das Spritzgießverfahren werden Defekte wie Grate, Blasen und Verformungen vermieden, wodurch die Qualität des Endprodukts sichergestellt wird.

-Hohe Haltbarkeit:Heißkanal-Kunststoff-Müllbehälterformen zeichnen sich durch eine lange Lebensdauer, einfache Wartung und die Fähigkeit zur Bewältigung intensiver Produktionsaufgaben aus und tragen so zur Steigerung der Produktionseffizienz in Ihrem Werk bei.

Noch wichtiger ist jedoch, dass die Heißkanaltechnologie auch zum Umweltschutz beiträgt. Durch den Einsatz des Niedertemperatur-Heißkanal-Spritzgießverfahrens wird auf Kühlwasser verzichtet, was wertvolle Wasserressourcen spart und Abgasemissionen reduziert – und somit die Umwelt schont.

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.