Einführung in Spritzgussformen für Kunststoffpaletten

—

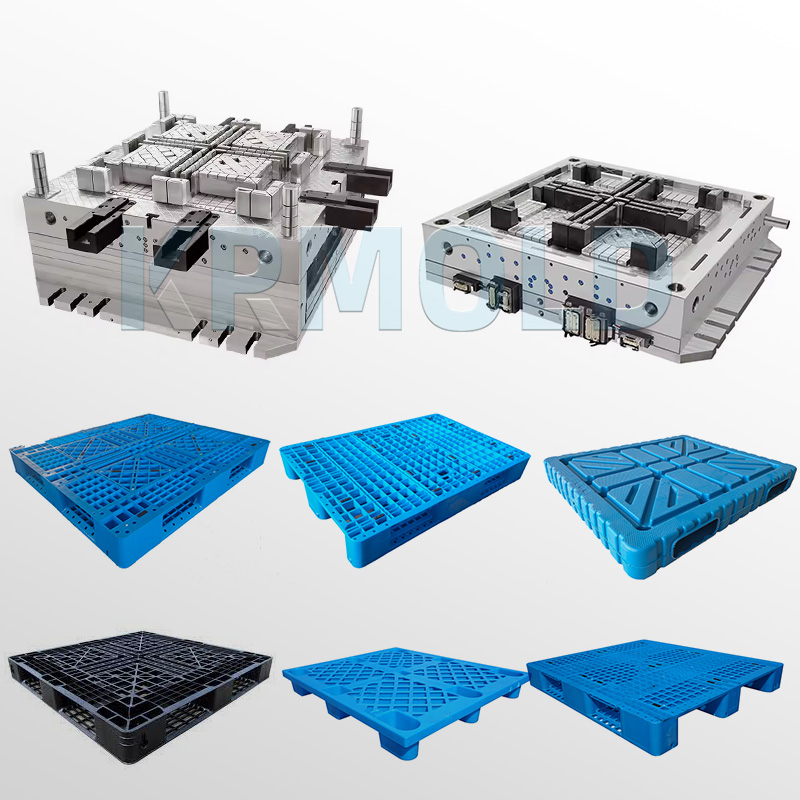

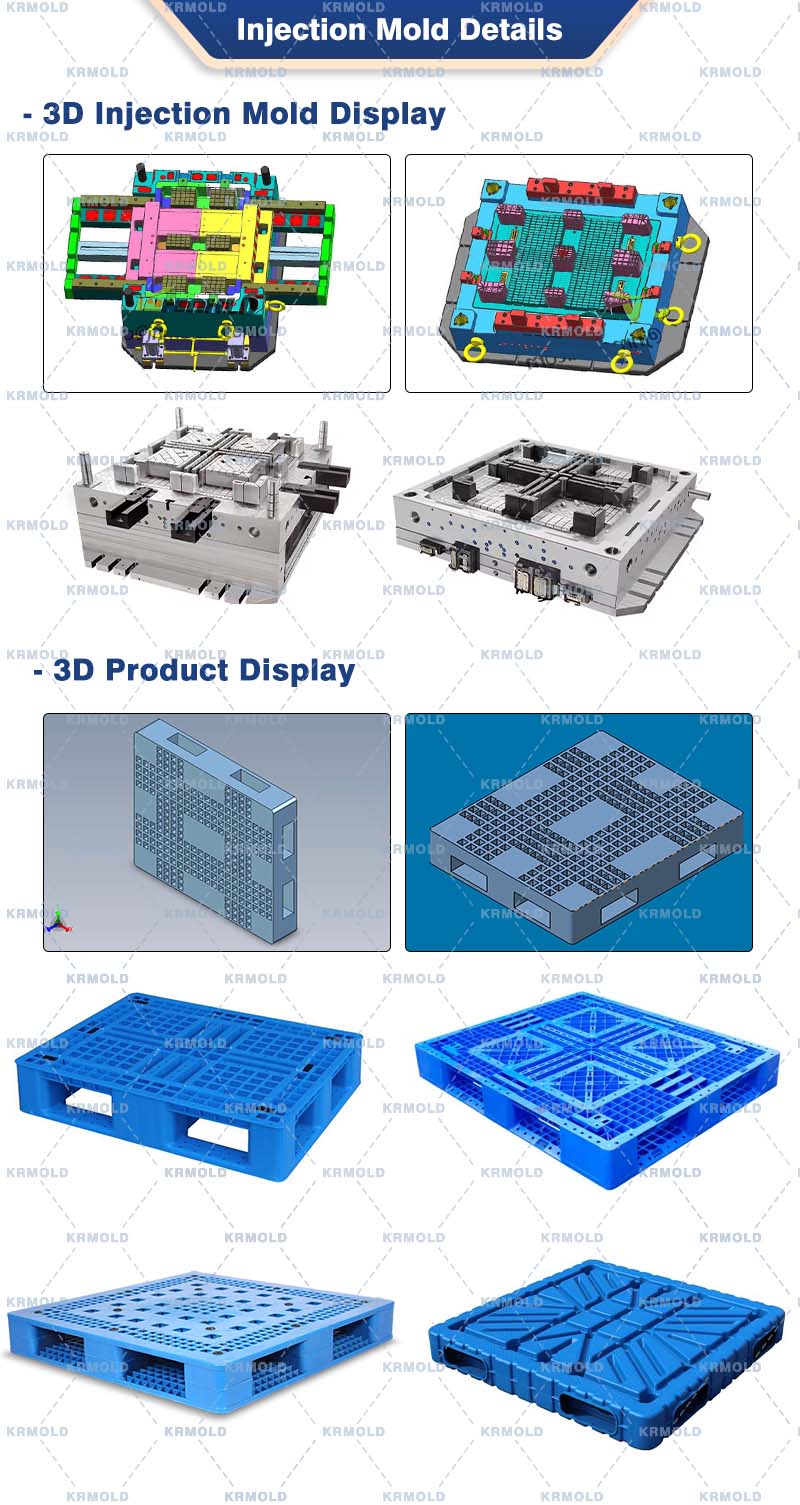

KRMOLD bietet ein umfassendes Sortiment an Spritzgussformen für Kunststoffpaletten. Mit diesen Formen lassen sich Paletten in verschiedenen Größen für den alltäglichen Warentransport in Fabriken herstellen. Die Spritzgussformen von KRMOLD erfüllen nicht nur die Marktanforderungen, sondern bieten auch kundenspezifische Lösungen für unterschiedliche Anwendungsszenarien und Handhabungsbedingungen.

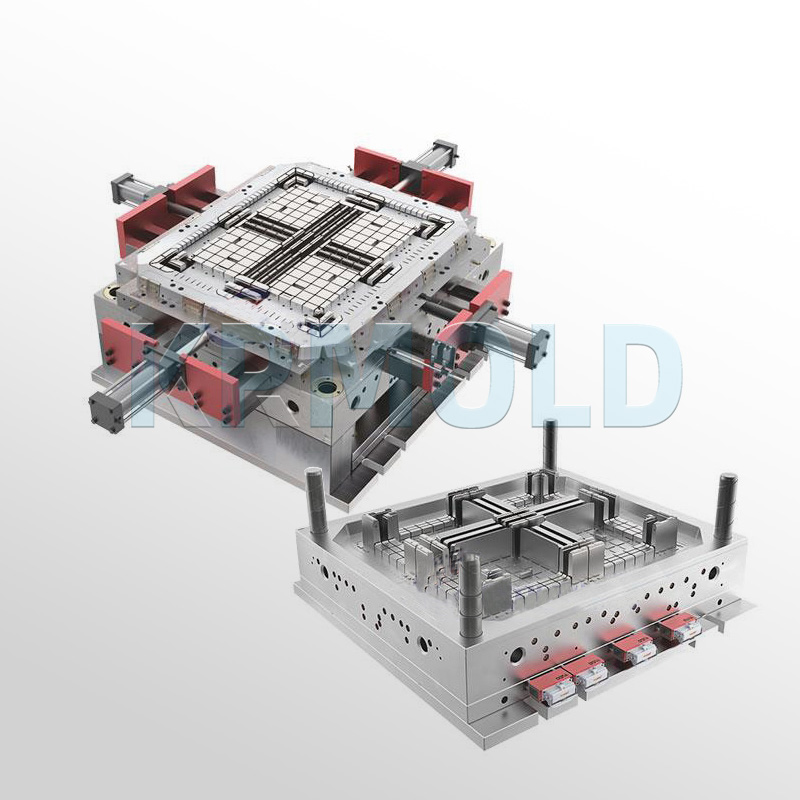

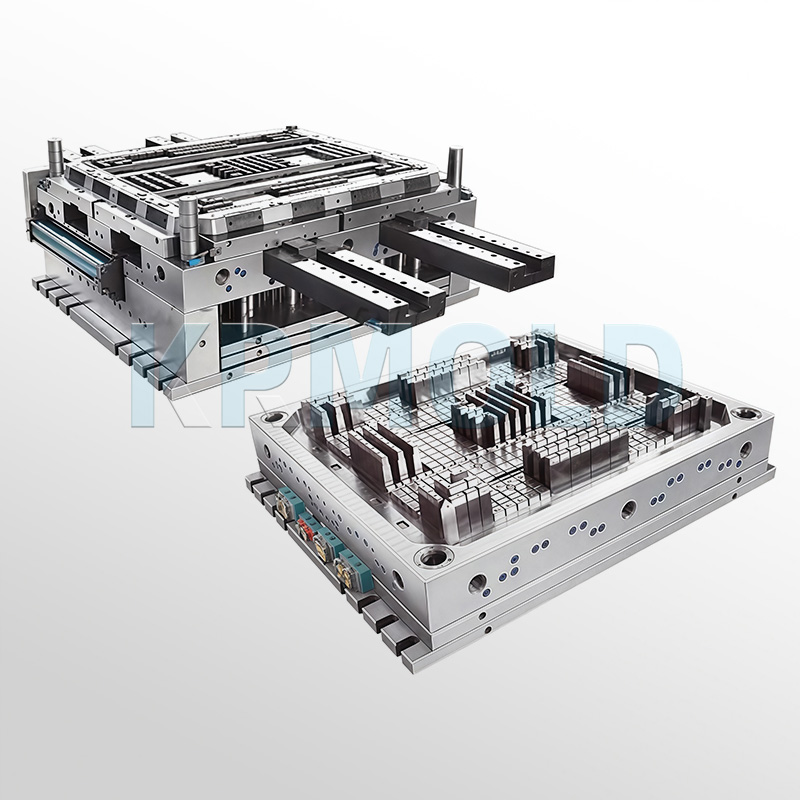

Bei der Entwicklung von Spritzgussformen für Kunststoffpaletten analysierten die Ingenieure von KRMOLD eingehend die Eigenschaften einer geraden Form mit zentraler Trennwand. Die Konstruktion integriert vier Schieber in eine konische Formhülse und teilt den Raum gleichmäßig auf die vier Schieber auf. Der Vorteil dieser Konstruktion liegt darin, dass sich die Schieber entlang der Führungsschienen hin und her bewegen können. Während des Verriegelungsvorgangs fixiert die Schließkraft der Spritzgießmaschine die Schieber in der konischen Formhülse und verhindert so ein Lösen während des Schmelzeinfüllens. Dieses Konstruktionskonzept verbessert nicht nur die Formstabilität, sondern gewährleistet auch eine hohe Produktionseffizienz.

Spezifikationen für Spritzgussformen für Kunststoffpaletten

—

| Formname | Spritzgussform für Kunststoffpaletten |

| Produktgröße | 1200 x 1200 x 150 mm |

| Produktbeschreibung | Doppellagige Palette mit 4 Gleitschienen |

| Formhohlraum | 1 Hohlraum |

| Formgröße | 1800 x 1800 x 1100 mm |

| Hauptmaterial der Form | 2311 |

| Formspritzsystem | 16-Punkte-Heißläufertor |

| Formauswurfsystem | Auswerferstift und Auswerferblock |

| Formzykluszeit | 95 Sekunden |

| Schimmelbildung | 500.000 |

Merkmale der Spritzgussform für Kunststoffpaletten

—

Die Kunststoffpaletten-Spritzgießformen von KRMOLD zeichnen sich durch eine komplexe Konstruktion und ein ausgeklügeltes Kühlsystem aus. Das professionell entwickelte Heißkanalsystem ermöglicht effizientes Hochgeschwindigkeits-Spritzgießen von Recyclingmaterialien. Die präzise Ansteuerung der Endschalter gewährleistet einen reibungslosen und effizienten Auswurf.

Die Spritzgießformen von KRMOLD für Kunststoffpaletten nutzen ein Heißkanalsystem mit Ventilanschnitt in Kombination mit einem speziellen Filtersystem und eignen sich daher ideal für das Spritzgießen von Recyclingmaterialien. Dank optimierter Spritzgieß- und Kühlsysteme erreichen die KRMOLD-Formen nahezu Hochgeschwindigkeits-Spritzgießleistungen und gewährleisten so hohe Effizienz und Qualität im Produktionsprozess. Gleichzeitig werden die KRMOLD-Formen strengen Fall-, Belastungs- und Chemikalientests unterzogen, die allen gängigen Industriestandards für Paletten entsprechen. Dadurch wird sichergestellt, dass jede Palette den Anforderungen des realen Einsatzes standhält.

Konstruktion von Spritzgussformen für Kunststoffpaletten zur Materialauswahl

—

KRMOLD wählt typischerweise die folgenden Kunststoffmaterialien für die Konstruktion von Spritzgussformen für Kunststoffpaletten aus:

-Hochdichtes Polyethylen (HDPE):Aufgrund der hohen Schrumpfungsrate benötigt die Form eine ausgezeichnete Entlüftungsleistung.

-Polypropylen (PP):Um die Qualität des Formteils zu gewährleisten, werden in der Form präzise Temperaturregelungszonen eingerichtet.

-Recycelte Kunststoffe:Diese Werkstoffe erfordern in der Regel eine robustere Formkonstruktion, um Probleme mit der Materialkonsistenz zu beheben.

Jedes Material weist unterschiedliche Fließeigenschaften, Schrumpfungsraten und Kühlleistungen auf. Die Ingenieure von KRMOLD berücksichtigen diese Faktoren umfassend bei der Konstruktion von Spritzgussformen für Kunststoffpaletten, um die Qualität und Leistungsfähigkeit des Endprodukts sicherzustellen.

KRMOLD bietet kundenspezifische Anpassungsmöglichkeiten für Spritzgussformen für Kunststoffpaletten.

—

Die Spritzgussformen für Kunststoffpaletten von KRMOLD bieten dank ihrer hohen Anpassbarkeit maßgeschneiderte Lösungen für die spezifischen Anforderungen verschiedenster Branchen. Ob Pharma, Lebensmittelverarbeitung oder Elektronik – KRMOLD liefert Spritzgussformen für Kunststoffpaletten, die den jeweiligen Branchenkriterien entsprechen.

(1) Spritzgussformen für Kunststoffpaletten für pharmazeutische und medizinische Anwendungen

Im Bereich des pharmazeutischen Transports können mit der KRMOLD-Kunststoffpaletten-Spritzgießform Paletten mit folgenden Eigenschaften hergestellt werden:

-Vollständig versiegelte Oberfläche:Verhindert wirksam eine Kontamination von außen und gewährleistet die Sicherheit während des Transports.

-Eingebautes RFID-Trackingsystem:Erfüllt die gesetzlichen Anforderungen und erleichtert das Logistikmanagement.

-Integrierte Temperaturüberwachungsfunktion:Gewährleistet eine stabile Temperatur der Medikamente während des Transports.

-Sterilisationskompatibel:Erfüllt die hohen Hygiene- und Sicherheitsanforderungen der Medizinbranche.

(2) Spritzgussformen für Kunststoffpaletten für die Anforderungen der Lebensmittelverarbeitung

Für die Lebensmittelverarbeitungsindustrie bietet die KRMOLD Spritzgussform für lebensmittelechte Kunststoffpaletten folgende Vorteile:

-Antibakterielle Zusätze:Wirksame Hemmung des Bakterienwachstums und Gewährleistung der Lebensmittelsicherheit.

-Glatte und porenfreie Oberfläche:Verhindert Lebensmittelreste und erleichtert die Reinigung.

-Hochdruckreinigungsfähigkeit:Erleichtert die Reinigung und erfüllt die Hygienevorschriften für die Lebensmittelverarbeitung.

-Metalldetektion:Gewährleistet die Einhaltung der Lebensmittelsicherheitsvorschriften und verhindert das Eindringen metallischer Fremdkörper.

(3) Spritzgussform für Kunststoffpaletten für Elektronikprodukte und Präzisionsbauteile

Für Präzisionselektronikprodukte kann die KRMOLD Kunststoffpaletten-Spritzgießform Kunststoffprodukte mit folgenden Vorteilen herstellen:

-Eigenschaften der statischen Ableitung:Schützt Präzisionsbauteile wirksam und verhindert elektrostatische Beschädigung.

-Präzise und konsistente Abmessungen:Ermöglicht die automatisierte Handhabung und verbessert die Produktionseffizienz.

-Glatte Oberfläche:Es entstehen keine Partikel oder Staub, wodurch die Produktqualität gewährleistet wird.

-Flammhemmende Zusatzstoffe:Entspricht den Sicherheitsbestimmungen und gewährleistet so die Sicherheit während der Benutzung.

Kernelemente der Konstruktion von Spritzgussformen für Kunststoffpaletten

—

Bei der Entwicklung von Spritzgussformen für Kunststoffpaletten berücksichtigt KRMOLD umfassend die Anforderungen der Kunden an den jeweiligen Einsatzbereich, darunter Tragfähigkeit, Stapelfestigkeit, Umgebungsbedingungen und Handhabungsmethoden. Diese Faktoren tragen dazu bei, dass jede Palette in unterschiedlichsten Anwendungsbereichen hervorragende Leistungen erbringt.

● Lastanalyse für Spritzgussformen für Kunststoffpaletten

Die Ingenieure von KRMOLD führen umfassende Lastanalysen durch, ein entscheidender Prozess bei der Konstruktion von Spritzgussformen für Kunststoffpaletten. Die Lastanalyse umfasst im Wesentlichen folgende Aspekte:

-Statische Belastbarkeit:Das maximale Gewicht, das die Palette im Stillstand aushalten kann.

-Dynamische Belastbarkeit:Die Tragfähigkeit der Palette während der Bewegung beträgt typischerweise 75-80% der statischen Tragfähigkeit.

-Tragfähigkeit des Regals:Die Tragfähigkeit der Palette, wenn sie nur von ihren Kanten gestützt wird.

KRMOLD stellt sicher, dass die Konstruktion der Spritzgussformen für Kunststoffpaletten alle oben genannten Anforderungen erfüllt und die Gesamtstabilität der Palettenleistung durch wissenschaftlich konzipierte und rational angeordnete Verstärkungsrippen, Materialverteilung und strukturelle Unterstützungselemente gewährleistet.

● Optimierung der Spannungsverteilung für Spritzgussformen für Kunststoffpaletten

Um eine angemessene Spannungsverteilung zu erreichen, konzentriert sich KRMOLD bei der Konstruktion von Spritzgussformen für Kunststoffpaletten auf folgende Aspekte:

-Gleichmäßige Wandstärke:Verhindert Verformungen und Schrumpfungsspuren.

-Rationelle Anordnung der Verstärkungsrippen:Erreicht maximale Festigkeit bei minimalem Materialeinsatz.

-Design mit abgerundeten Ecken:Verhindert effektiv Spannungsspitzen und verbessert die Haltbarkeit der Form.

-Ausgeglichener Materialflusspfad:Gewährleistet eine gleichmäßige Dichte innerhalb der Spritzgussform für Kunststoffpaletten und verbessert so die Qualität des Spritzgusses.

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.