Komplettlösung für Spritzgussformen für Lebensmittelverpackungen

——

Lebensmittelverpackungen aus Kunststoff zeichnen sich durch vielfältige Materialien, funktionales Design und Umweltinnovation aus und sind in der Lebensmittelindustrie zu einem unverzichtbaren Verpackungsprodukt geworden. Spritzguss ist das zentrale Herstellungsverfahren für Lebensmittelverpackungen aus Kunststoff. Dabei werden verschiedene Kunststoffrohstoffe wie PP, PET und PLA in einer Spritzgussmaschine geschmolzen und in den Hohlraum der Spritzgussform eingespritzt, um dort abzukühlen und zu formen und so Verpackungsprodukte zu erzeugen, die den Lebensmittelsicherheitsstandards entsprechen. Zu den üblichen Spritzgussprodukten für Lebensmittelverpackungen gehören Plastikflaschen, versiegelte Kartons, Konservenbehälter usw.

KRMOLD ist ein professioneller Spritzgussformenhersteller in China, der seinen Kunden Komplettlösungen für die Spritzgussproduktion bietet. Das Unternehmen entwickelt Spritzgussformen entsprechend den Produkteigenschaften, Anforderungen und Produktionsanforderungen verschiedener Branchen. Spritzgussformen für Lebensmittelverpackungen erfüllen beispielsweise die Anforderungen der Massenproduktion verschiedener Verpackungsprodukte der Lebensmittelindustrie. Sie zeichnen sich durch folgende Merkmale aus:

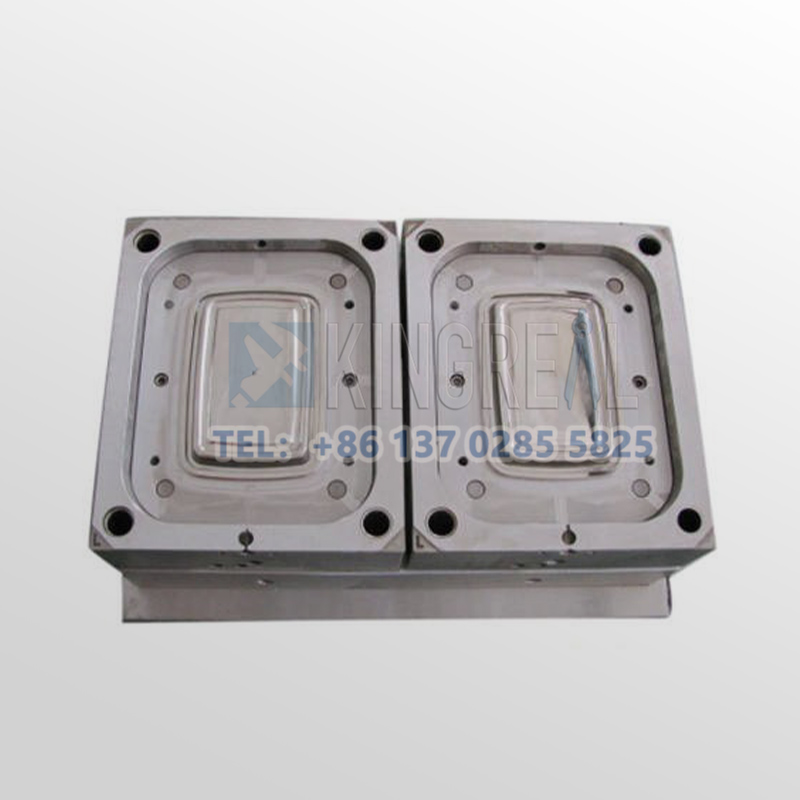

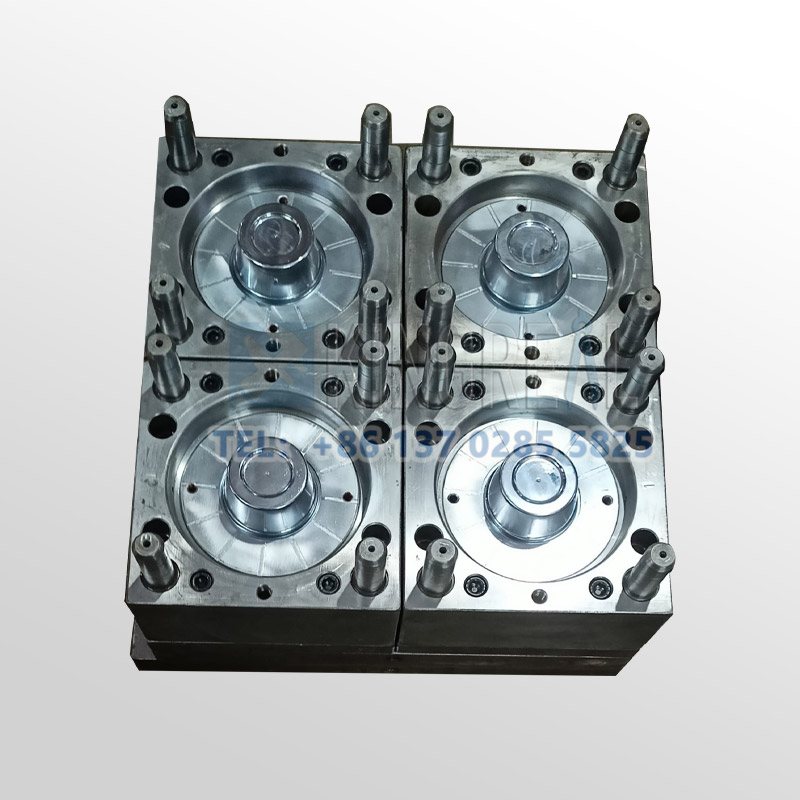

1. Hohe Präzision und Konsistenz: Das Design der Formen für Lebensmittelaußenverpackungen muss sicherstellen, dass Größe, Versiegelung und Aussehen der Lebensmittelverpackungsprodukte den Spezifikationen für Lebensmittelkontaktmaterialien entsprechen, wie z. B. das Design des Flaschenmundgewindes der Lebensmittelverpackungsprodukte und die Schmelzbarkeit des Rohmaterials.

2. Materialanpassungsfähigkeit: Verpackungsspritzguss unterstützt lebensmittelechte Kunststoffe (wie PP, PET, PLA usw.), insbesondere bei biologisch abbaubaren Materialien ist eine präzise Temperaturkontrolle erforderlich, um eine thermische Zersetzung zu vermeiden.

3. Funktionsstruktur: Spritzgussformen für Lebensmittelverpackungen integrieren dünne Wände (weniger als 0,2 mm), auslaufsichere Rillen, Schnallen und andere Designs, um den Anforderungen an Versiegelung, Tragbarkeit usw. gerecht zu werden.

Herstellungsprozess von Spritzgussformen

——

„Wie kann sichergestellt werden, dass Design und Herstellung der Spritzgussform den Anforderungen der Spritzgussproduktion für Lebensmittelverpackungen gerecht werden?“

KRMOLD bevorzugt Edelstahl (z. B. S136) oder Aluminiumlegierungen als Rohmaterial für Spritzgussformen, um Korrosionsbeständigkeit und die Einhaltung der FDA-Standards zu gewährleisten. Für abbaubare Kunststoffe (z. B. PLA) werden Kupferlegierungen mit besserer Wärmeleitfähigkeit oder 3D-gedruckte Kühleinsätze verwendet, um die Temperatur präzise zu regeln und die thermische Zersetzung der Materialien zu vermeiden.

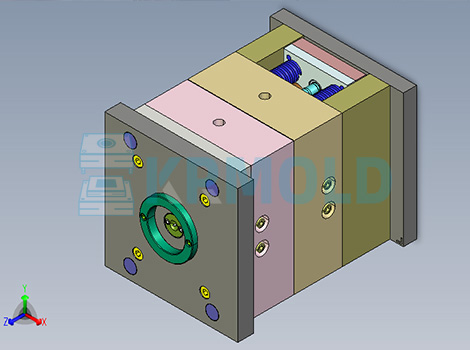

KRMOLD entwickelt Spritzgussformen für Verpackungsprodukte mit verschiebbarem Formsockel, um eine dynamische Anpassung der Formgröße zu ermöglichen. Dies eignet sich für die Herstellung unterschiedlich großer Verpackungsbehälter. Die verschiebbare Verbindung zwischen Positionierplatte und Nut sowie die Bolzenfixierung ermöglichen eine schnelle Anpassung des Abstands zwischen den Formhohlräumen und reduzieren so die Häufigkeit des Formwechsels. Für dünnwandige Behälter zur Lebensmittelverpackung setzt KRMOLD auf Luftausstoß- oder In-Mold-Falttechnologie, um das Design der Spritzgussform zu vervollständigen und so Bruch durch festsitzendes Auswerfen zu vermeiden.

KRMOLD setzt CNC-Fräsmaschinen, Funkenerosion und andere Präzisionsbearbeitungsmaschinen international bekannter Marken zur Herstellung von Spritzgussformen für Lebensmittelverpackungen ein. So gewährleisten wir die Oberflächengüte der Kavität (Ra ≤ 0,8 μm) und vermeiden Restverunreinigungen der Schmelze. Gleichzeitig sind wir mit sekundären und tertiären Präzisionsprüfgeräten ausgestattet, um die Präzision der Spritzgussformen sicherzustellen.

KRMOLD-Dienstleistungen für Kunden

——

Was bietet Ihnen KRMOLD als Lieferant von Spritzgussformen für Lebensmittelverpackungen? KRMOLD fertigt nicht nur Spritzgussformen, sondern bietet seinen Kunden auch eine Reihe von Dienstleistungen an, die ihnen durch hochwertige und optimal abgestimmte Spritzgussformen langfristige Produktionsvorteile ermöglichen.

1

Design und Co-Entwicklung

KRMOLD passt das Design hochpräziser Spritzgussformen an die Kundenanforderungen an (z. B. Produktmuster für Lebensmittelverpackungen oder 3D-Zeichnungen) und verwendet dazu professionelle Designsoftware, um alle Arten komplexer struktureller Formprobleme zu lösen. KRMOLD verwendet fortschrittliche Software, um Spritzgussfehler vorherzusagen, das Formendesign und die Prozessparameter zu optimieren, das Entwicklungsrisiko zu verringern und die Zykluszeit zu verkürzen.

2

CNC-Präzisionsbearbeitungsservice

KRMOLD verfügt über eine komplette Ausrüstung zur Herstellung von Spritzgussformen und ein professionelles Produktionsteam, um eine qualitativ hochwertige Produktion von Spritzgussformen für Lebensmittelverpackungen zu gewährleisten. So ist KRMOLD beispielsweise mit japanischen CNC-Maschinen, Funkenmaschinen, Drahtschneidern, Fräsmaschinen und anderen bekannten Spritzgussmaschinen ausgestattet.

3

Umfassender Service zur Überprüfung der Formqualität

KRMOLD führt nach Abschluss des Herstellungsprozesses der Spritzgussformen, einschließlich der Spritzgussformen für Lebensmittelverpackungen, ein vollständiges Qualitätskontrollsystem durch und verwendet dabei den sekundären und tertiären Yuan-Tester zur Präzisionsprüfung und -aufzeichnung. Außerdem wird im Werk die Montage des Probeformprozesses abgeschlossen. Die Spritzgussformen werden zur Prüfung der Produktionsgenauigkeit auf der Spritzgussmaschine installiert.

4

Realisieren Sie eine groß angelegte und effiziente Produktion

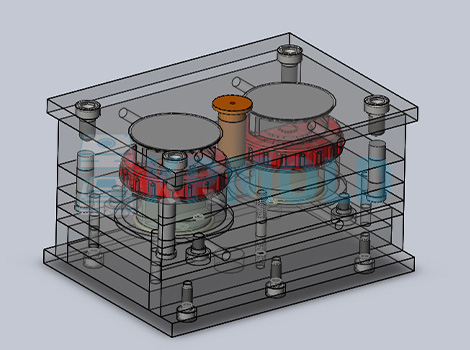

KRMOLD bietet Mehrkavitäten-Spritzgussformen für Lebensmittelverpackungen an, die die synchrone Produktion mehrerer Behälter mit einem einzigen Spritzguss ermöglichen und so die Effizienz deutlich steigern. Mit der gängigen Mehrkavitäten-Spritzgussform für Lebensmittelverpackungen, einer 12-Kavitäten-PET-Flaschenform, lassen sich mit einem einzigen Spritzguss synchron 12 PET-Flaschen herstellen.

KRMOLD unterstützt den gesamten Prozess des technischen Supports und Kundendienstes durch regelmäßige Wartung und Problemverfolgung, um Probleme bei der Verwendung von Spritzgussformen für Lebensmittelverpackungen zeitnah zu beheben. KRMOLD bietet außerdem Mehrwertdienste wie Lackieren, Siebdruck und Montage an, um eine Komplettlieferung zu gewährleisten.

Häufig gestellte Fragen:

1.Wie erhalte ich ein Angebot für kundenspezifische Spritzgussformen?

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

2. Wie lange dauert es, bis ich ein Angebot für eine Spritzgussform erhalte?

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

3. Wie hoch ist die Lieferzeit für Spritzgussformen?

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.