Komplettlösung für Logistikverpackungs-Spritzgussformen

——

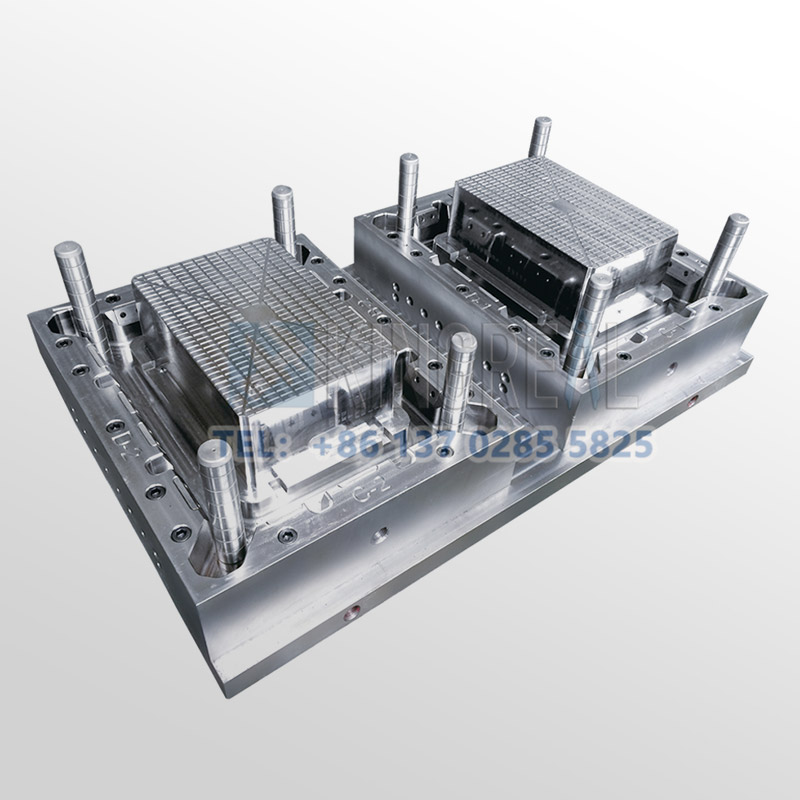

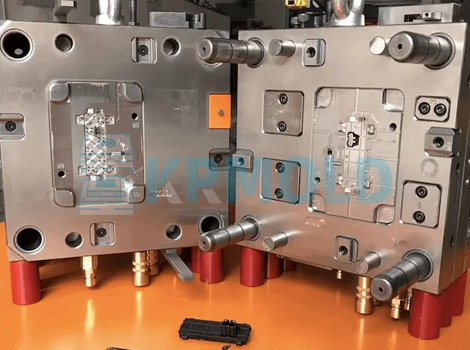

Die KRMOLD-Spritzgussform für Logistikverpackungen ist ein Spritzgusswerkzeug, das speziell für die Herstellung von Kunststoffverpackungsprodukten für Logistiktransport und Lagerhaltung entwickelt wurde und Kunden in der Logistik- und Transportbranche dabei helfen kann, schnell Logistikverpackungsprodukte in großen Mengen zu produzieren. Die Spritzgussform für Logistikpaletten produziert Logistikverpackungsprodukte, die den Produktionsanforderungen der Kunden entsprechen, indem die erforderlichen Rohstoffe geschmolzen und unter Hochdruck in die Formhöhle eingespritzt werden, um sie zu füllen, abzukühlen und zu entformen. Die Spritzgussform für Logistikpaletten produziert Logistikverpackungsprodukte gemäß den Produktionsanforderungen des Kunden durch das Einspritzverfahren aus Schmelzen und Hochdruck in die Formhöhle zum Füllen, Abkühlen und Entformen. Daher stehen Präzision, Funktionalität und Lebensdauer der Spritzgussform in direktem Zusammenhang mit der Präzision und dem Ertrag der fertigen Logistikverpackungsprodukte.

KRMOLD ist ein professioneller Hersteller von Kunststoff-Spritzgussformen in China und bietet seinen Kunden Komplettlösungen für die Konstruktion und Produktion von Spritzgussformen. Zahlreiche Kunden setzen bereits auf Spritzgussformen in verschiedenen Branchen, wie der Automobilindustrie, der Medizinbranche, der Unterhaltungselektronik und der Haushaltswarenindustrie. Im Bereich Logistik und Verpackung hat KRMOLD maßgeschneiderte Spritzgussformen für Logistik- und Verpackungsprodukte entwickelt, die sich durch hohe Festigkeit, Stapelbarkeit und Wiederverwendbarkeit auszeichnen. Basierend auf den tatsächlichen Produktionsanforderungen der Kunden hat KRMOLD Innovationen in der Formstruktur, den Materialien und der Prozessanpassung entwickelt.

Typische Fälle von Logistikverpackungs-Spritzgussformen

——

1

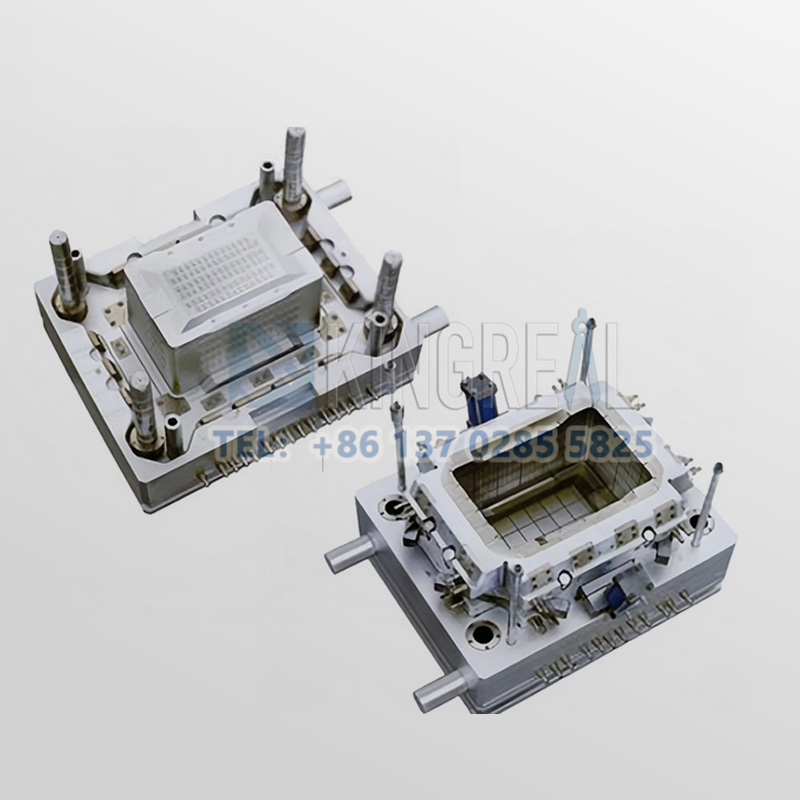

Spritzgussformen für Klappkisten

Faltkisten-Spritzgussformen werden zur Herstellung von Faltkisten für die Sortierung im E-Commerce, den Transport von Autoteilen und den Vertrieb von Frischwaren verwendet. Faltkisten haben in der Regel eine Wandstärke von 1,5–3 mm und bestehen aus PP/PE als Rohstoffen. Sie zeichnen sich durch geringes Gewicht und hohe Schlagfestigkeit aus. Die Faltkisten-Spritzgussform mit beweglicher Scharnierstruktur ermöglicht über 100.000 Faltvorgänge und spart so 70 % Lagerplatz. Die rutschfeste Oberfläche der Formhohlräume sorgt für Stabilität beim Stapeln der Faltkisten.

2

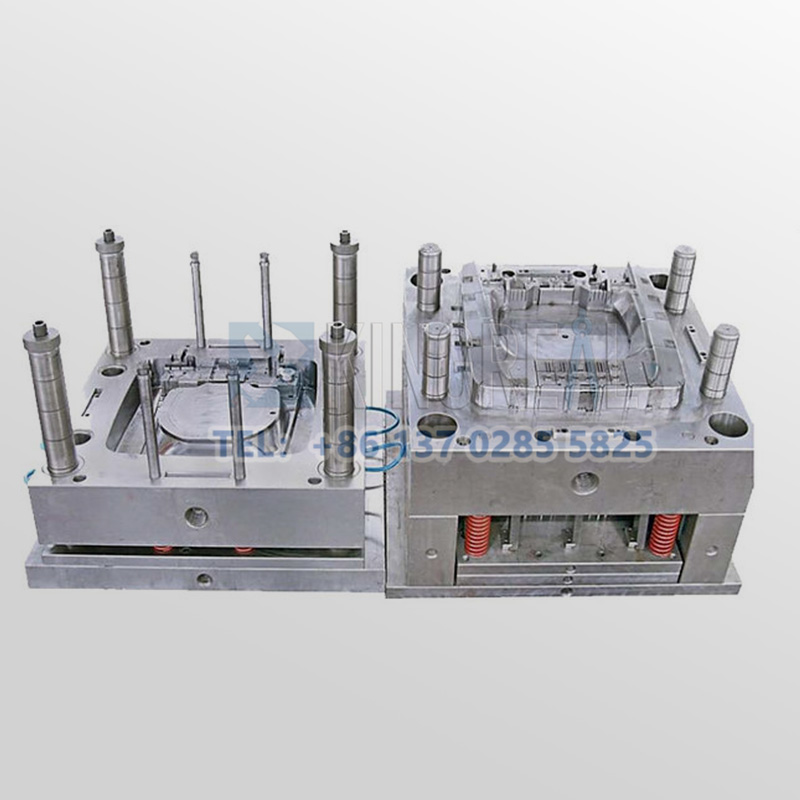

Standardisierte Paletten-Spritzgussformen

Standardisierte Paletten-Spritzgussform zur Herstellung von Kunststoffpaletten für automatisierte Lagerhaltung und grenzüberschreitende Logistikprodukte. Sie ist bis zu 1,5–2 Tonnen belastbar und verfügt über eine integrierte Wabenverstärkung am Boden. Standardisierte Paletten-Spritzgussformen verfügen über integrierte Antirutschrillen, um ein Verrutschen der Ladung zu verhindern. Ein RFID-Chip-Steckplatz kann zur Unterstützung der Logistikverfolgung integriert werden.

3

Stoßfeste Liner-Spritzgussformen

Wird bei der Herstellung von Präzisionsinstrumenten, medizinischen Geräten und elektronischen Produkten für die Verpackungslogistik eingesetzt. Die Antivibrations-Liner-Spritzgussform verfügt über ein Mehrkavitäten-Design, um eine Massenproduktion von einer Charge zu ermöglichen und gleichzeitig die Konsistenz der Dämpfungsstruktur zu gewährleisten. Sie kann individuell an die Produktform angepasst werden.

4

Spritzgussformen für Kühlkettenlogistikboxen

Es wird zur Herstellung von Kühlketten-Logistikboxen für die Kühlkette von Arzneimitteln und den Transport frischer Lebensmittel verwendet. Die Spritzgussform für Kühlketten-Logistikboxen mit integrierter Dichtungsnutstruktur gewährleistet die Luftdichtheit des Deckels und besteht aus HDPE+glasfaserverstärktem Material, das gegen Versprödung bei niedrigen Temperaturen beständig ist.

Merkmale der Spritzgussform für Logistikverpackungsprodukte

——

1

Erfüllen Sie die strukturellen Designanforderungen verschiedener Logistikverpackungsprodukte

Die Formen für Logistikverpackungen von KRMOLD sind mit Schiebe- und Kippmechanismus ausgestattet, um komplexe bewegliche Strukturen zu realisieren und die Anforderungen an faltbare und nestbare Strukturen für Logistikverpackungen zu erfüllen. Spritzgussformen erfüllen die Leichtbauanforderungen für Logistikverpackungen durch gasunterstütztes Spritzgießen (GAIM) oder Mikroschaumverfahren (MuCell).

2

Erfüllen Sie die Materialanforderungen verschiedener Logistikverpackungsprodukte

Spritzgussformen für Logistikverpackungen können an die Anforderungen der Spritzgussproduktion aus schlagfesten und umweltfreundlichen Materialien angepasst werden, gängige Produkthüllen für Logistikverpackungen sind PP + EPDM (Spritzgussform für Kisten für Autoteile), UV-modifiziertes PE (Spritzgussform für Kisten im Außenbereich).

3

Spritzgussform zur Erfüllung vielfältiger Funktionsanforderungen

Die Formen für Logistikverpackungen verfügen über einen Steckplatz für QR-Codes/RFID-Einsteckkarten, um den digitalen Anforderungen der Lieferkette gerecht zu werden. Gleichzeitig bieten wir integrierte Formteile für Clips und Verschlüsse mit einer Formgenauigkeit von ±0,02 mm, um ein reibungsloses Öffnen und Schließen zu gewährleisten.

4

Innovatives Verfahren zur Herstellung von Spritzgussformen

Durch die Konstruktion des Heißkanalsystems beim Spritzgießen von Verpackungsprodukten für Logistik wird Abfall reduziert und die Produktionseffizienz von Mehrfachformen verbessert. Gleichzeitig trägt die Verwendung von Kupferlegierungen im 3D-Druckverfahren dazu bei, die Abkühlzeit um 30 % zu verkürzen.

Logistikverpackungs-Spritzguss-Produktionsprozess

——

1.Mehrkavitäten-Spritzgusstechnologie

Spritzgussformen für Logistikverpackungen erreichen Mehrkavitäten-Spritzgusstechnologie, ein „Eine Form, mehrere Kavitäten“-Design (z. B. eine Form mit 8 oder 128 Kavitäten), mit dem ein einzelner Spritzguss mehrere Logistikverpackungsprodukte ausgibt, und die Effizienz kann bis zu 5-8 Mal höher sein als bei herkömmlichen Formen mit einer Kavität, wodurch die Anlagenbelegung und der Abfall (z. B. durch den Einsatz von Heißkanalsystemen) reduziert werden und die Kosten pro Produkteinheit um mehr als 30 % gesenkt werden. Bei der Konstruktion der Spritzgussform wird ein H-Typ- oder Radialkanal-Layout übernommen, um sicherzustellen, dass die Schmelze alle Kavitäten gleichzeitig erreicht und der Druck gleichmäßig ist. Der Durchmesser des Hauptkanals verringert sich schrittweise und der Kaltmaterialschacht wird an sein Ende gesetzt, um eine ungleichmäßige Füllung zu vermeiden.

2. Gasunterstützte Spritzgusstechnologie (GAIM)

Das Spritzgusswerkzeug für Logistikverpackungen entspricht der gasunterstützten Formtechnologie. Im dickwandigen Bereich der Logistikverpackungsprodukte wird Stickstoff eingespritzt, um eine Hohlstruktur zu bilden. Das Gewicht wird um 20–40 % reduziert, während die Steifigkeit des Gases erhöht wird, um den Druck aufrechtzuerhalten und so die Schrumpfung des Kunststoffs auszugleichen und Oberflächenfehler zu reduzieren. Das Design des Spritzgusswerkzeugs entspricht dem 2- bis 3-fachen der Wandstärke des Querschnitts des Gaskanals. Die Ecke des Bogenübergangs wird mit einer Verstärkung als Untergaskanal kombiniert, um die Effizienz der Schrumpfkompensation zu verbessern. Durch die Verwendung eines Hochtemperatur-Dichtungsrings und eines Gasnadelspalts von <0,02 mm wird ein Rückfluss von geschmolzenem Material verhindert.

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

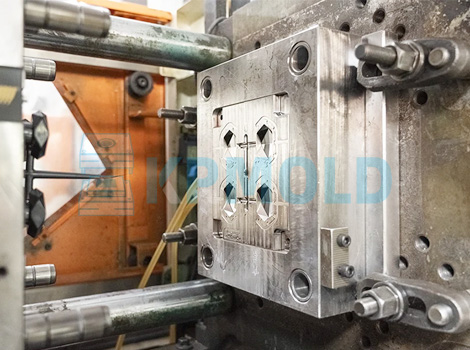

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.