Was sind Spritzgussformen für dünnwandige Behälter?

——

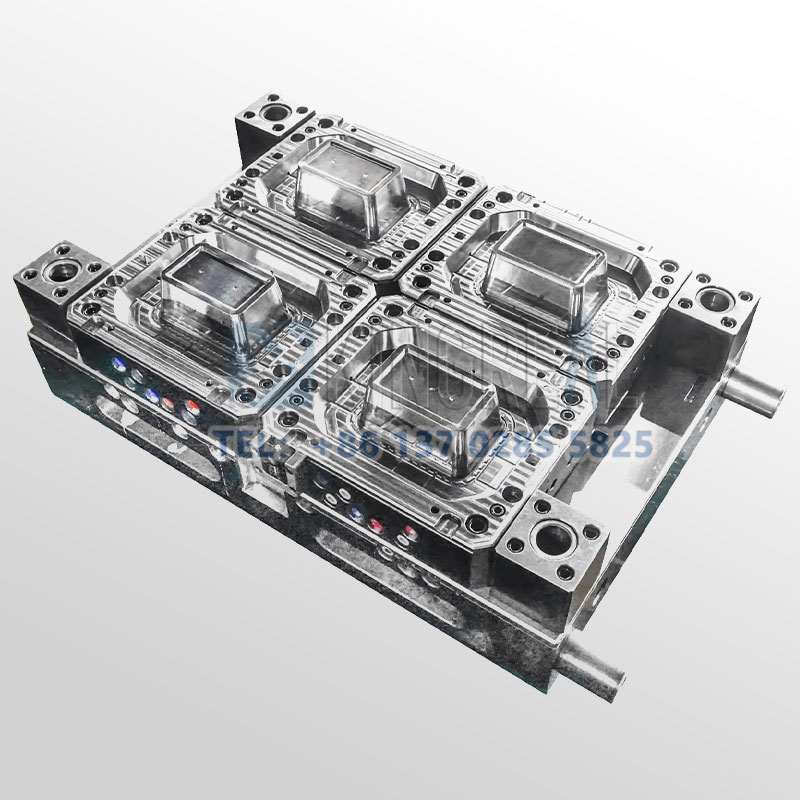

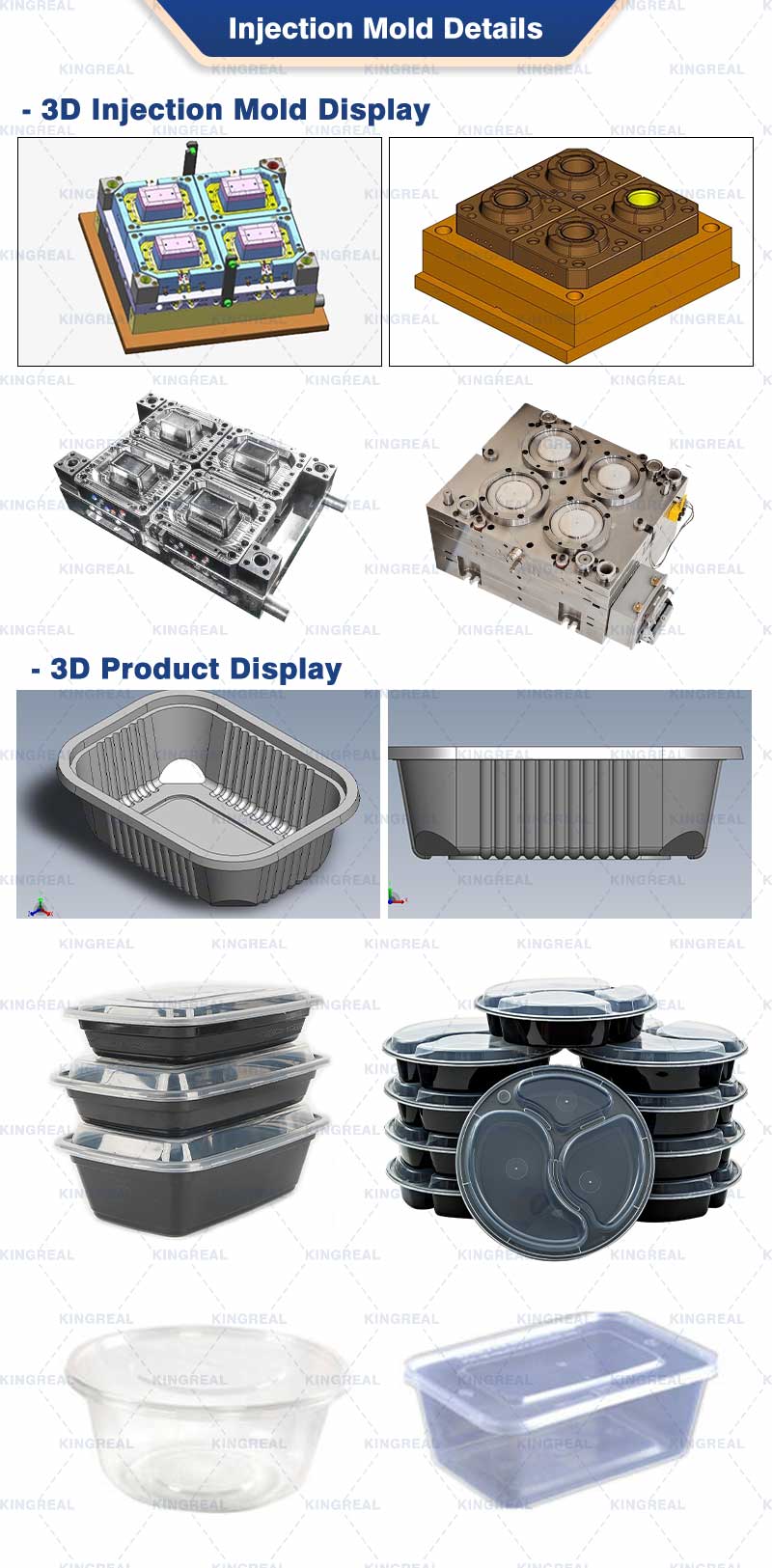

Dünnwandige Behälter-Spritzgussformen sind Spritzgusswerkzeuge, die speziell für die Herstellung von Kunststoffbehältern mit einer Dicke von weniger als 1 mm, extrem dünnen Wandstärken und einem Fließlängenverhältnis von über 150 entwickelt wurden. Das Verhältnis von Fließlänge (L) und Behälterwandstärke (t) ist gleich, wenn die Schmelze vom Hauptfließkanal der Form bis zum äußersten Punkt der Kavität fließt. Übersteigt das Fließlängenverhältnis 150, spricht man von Dünnwand-Spritzguss. Typische Produkte im Dünnwand-Spritzgussverfahren sind Einwegbehälter für Fastfood und dünnwandige Handy-Akkugehäuse mit Wandstärken von 0,45 mm bzw. 0,25 mm.

Bei der Herstellung dünnwandiger Behälter treten Füllschwierigkeiten, schlechte Entlüftung und Verformungen der Form auf, was zu einer schlechten Produktqualität führt und die Produktionsleistung nur schwer verbessern kann. Dünnwandige Spritzgussformen ermöglichen durch ihre hochfeste Struktur, das hocheffiziente Angussdesign und die präzise Temperaturregelung sowie weitere technologische Aspekte die Durchführung eines hochwertigen Massenproduktionsprozesses dünnwandiger Produkte und erfüllen so die Anforderungen der Lebensmittelindustrie, der Medizinbranche, der Elektronikindustrie und anderer Branchen an die Herstellung und Fertigung dünnwandiger Produkte.

Wie entwirft man eine Spritzgussform für dünnwandige Behälter?

——

Bei der Herstellung von dünnwandigen Behältern muss KRMOLD für die Herstellung von Spritzgussformen üblicherweise kohlenstoffreichen Chromlagerstahl SUJ2 verwenden, dessen Rockwell-Härte HRC ≥ 55 erreichen kann. Die ursprüngliche Stahlspritzgussform muss einer Wärmebehandlung unterzogen werden, um einem hohen Druck von über 200 MPa und einer Aufprallgeschwindigkeit von über 200 mm/s beim Hochgeschwindigkeitsspritzen standzuhalten.

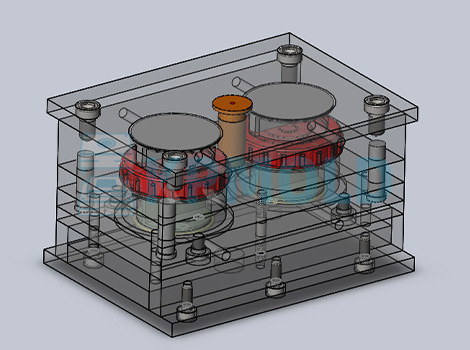

Das Spritzgusswerkzeug für dünnwandige Behälter verwendet Heißkanaltechnologie und ein Sequenzventil (SVG), um sicherzustellen, dass die Schmelze die dünnwandige Kavität schnell füllt und Materialverschwendung reduziert wird. Dünnwandiges Spritzgießen neigt aufgrund eingeschlossener Luft zum Durchbrennen. Daher müssen mehrstufige Abluftschlitze an der Trennfläche und am Ende des Füllvorgangs angebracht werden. Das Kühlsystem muss den Wasserkreislauf gleichmäßig verteilen, um Verzug und Verformung durch Eigenspannungen zu vermeiden.

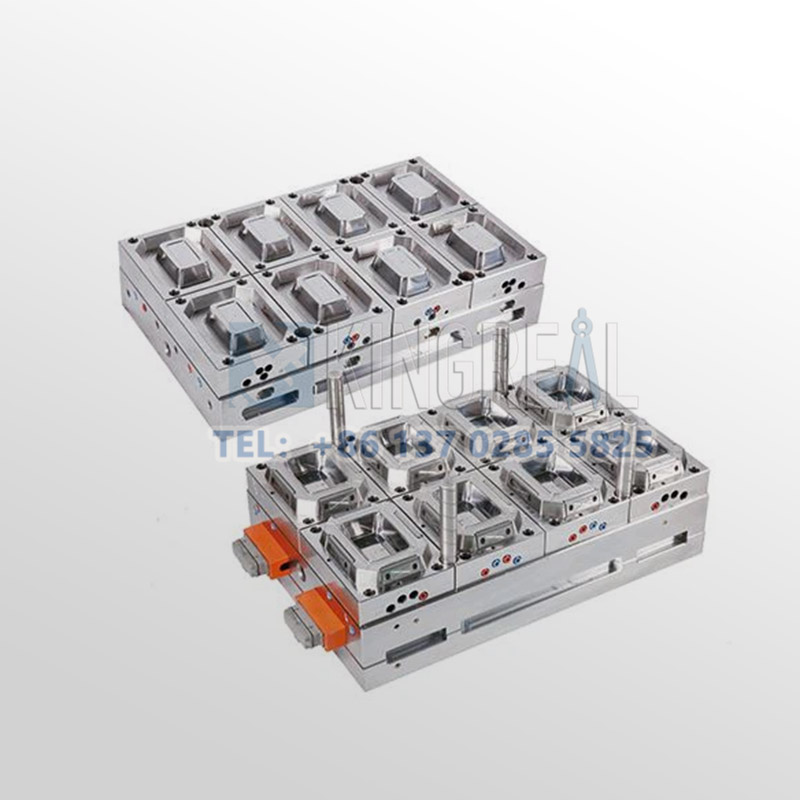

Dünnwandige Spritzgussform mit mehrstufigem Auslassnut-Design. Die Haupttrennfläche weist eine primäre und eine sekundäre Auslassnut auf. Das Ende des zusätzlichen Schieberbodens füllt den gesamten Auslasskreis. Ringförmige tiefe Sehnen im Unterteil verwenden Einsätze, um den Auslass zu unterstützen und die Verbrennung von eingeschlossenem Gas zu verhindern. Eine gleichmäßige Kühlwasserverteilung ist erforderlich. Verwenden Sie einen spiralförmigen Wasserkreislauf mit einem Rohrdurchmesser von 6 mm, der 12 mm von der Kavitätsoberfläche gleichmäßig verteilt ist. Bei einer tiefen Kavitätsstruktur werden die Kühlkreisläufe unabhängig voneinander im beweglichen Formkern, im Schieber und in anderen Bereichen eingerichtet.

Für dünnwandige, tiefe Hohlräume und kleine Entformungsschrägen müssen Spritzgussformen mit einem vorrangigen Kernzugmechanismus und einem seitlichen Kernzugmechanismus ausgestattet sein. Der Einsatz mehrerer Auswerferstifte gewährleistet die Stabilität der Formfreigabe und verhindert Verformungen dünnwandiger Produkte, die zu Schwierigkeiten bei der Formfreigabe führen können.

Herstellung von dünnwandigen Verpackungsformen

——

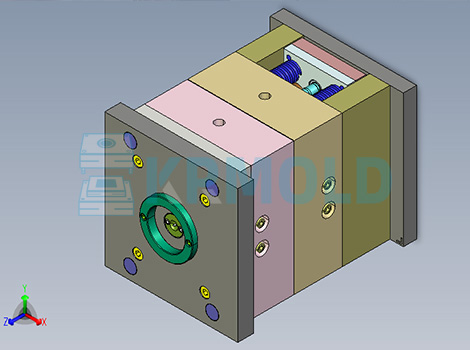

Bei der Spritzgussform für dünnwandige Verpackungen wird polierter Stahl oder Hartmetall und andere Dorne mit hoher Härte CNC-bearbeitet, um die Oberflächenbeschaffenheit vorgeformter Teile während des Spritzgusses sicherzustellen. Die Formhöhlung wird mit einer 5-Achsen-CNC-Werkzeugmaschine mit einer Genauigkeit von ±0,005 mm bearbeitet, wodurch die Formanforderungen dünnwandiger Behälter mit einer Wandstärke von ≤1 mm erfüllt werden können.

Die Trennfläche wird mittels CNC-Fräsen und Funkenerosion (EDM) bearbeitet, um beim Schließen einen Dichtungsspalt von ≤ 0,02 mm zu gewährleisten und so fliegende Kanten zu vermeiden. Am Ende der Füllung wird eine mehrstufige Auslassnut (Tiefe 0,03–0,3 mm) bearbeitet, um durch CNC-Gravur den präzisen Auslasskanal zu realisieren.

KRMOLD verwendet Hochgeschwindigkeits-CNC zur Bearbeitung der Innenbohrung der Heißkanalplatte im Spritzgusswerkzeug. Die Toleranz des Bohrungsdurchmessers wird auf ±0,01 mm kontrolliert, was für die segmentweise Füllsteuerung des Nadelverschlusses (SVG) geeignet ist. Im Angussbereich wird das Mikrowerkzeug zur Bearbeitung des Tauchangusses verwendet. Der Winkel wird auf 30–45 ° kontrolliert. Der CNC-bearbeitete spiralförmige Kühlwasserkreislauf ist gleichmäßig 12 mm von der Oberfläche der Kavität entfernt verteilt. In Kombination mit Einsätzen aus Berylliumkupferlegierung wird die lokale Kühlleistung verbessert, um die Schmelzleistung sicherzustellen. In Kombination mit Einsätzen aus Berylliumkupferlegierung wird die lokale Kühlleistung verbessert, um sicherzustellen, dass die Schmelze den dünnwandigen Bereich schnell füllt.

Die vier Seiten des Schiebers werden mittels CNC-Fräsen und Drahtschneiden bearbeitet. Die Toleranz des Lochdurchmessers der diagonalen Führungssäule beträgt ±0,01 mm, um die Stabilität beim seitlichen Kernziehen zu gewährleisten. Die Unterseite des Schiebers ist mit einem Kreis von 0,3 mm tiefen Auspuffnuten versehen, um zu verhindern, dass dünnwandige Bereiche im Verbrennungsgas eingeschlossen werden. Das Auswerferloch wird im Tieflochbohrverfahren gebohrt, und die Oberfläche des Auswerfers ist mit Hartchrom beschichtet, um die Reibung beim Entformen zu verringern.

Wie kann die Qualität von Spritzgussformen für dünnwandige Behälter sichergestellt werden?

——

1. Inline-Inspektion und Korrektur

Überprüfung der Hohlraumabmessungen von Spritzgussformen mittels Koordinatenmessgerät (KMG) und lokaler Entladungskorrektur für dünnwandige Bereiche. Simulation des Einspritzvorgangs durch Druckprüfung, um die Dichtheit und Festigkeit der Form zu überprüfen.

2. Optimierung der Testformparameter

KRMOLD führt den Probeformprozess der Spritzgussform in der Werkstatt durch. Dabei wird die segmentierte Druckregelung des IBM-Prozesses angewendet. Der erste Haltedruck beträgt 80–90 % des Einspritzdrucks, um eine vollständige Füllung der dünnen Wand zu gewährleisten. Überwachen Sie die Auswurftemperatur, um ein Verkratzen des Produkts durch den Auswerferstift zu verhindern.

Spritzgussgehäuse für dünnwandige Behälter

——

Die Spritzgussform für die Frontstoßstange eines Autos besteht aus dem Material PP+EPDM-T20 mit dünner Wandstärke und hohem Fließlängenverhältnis durch interne Trennflächentechnologie und 8-Punkt-Heißkanal mit sequentiellem Ventil zur Steuerung der Schmelzmarkierung.

Spritzgussform für Einweg-Lunchboxen aus PP-Material, Wandstärke nur 0,45–1,2 mm, Verwendung von Heißkanälen und Einsätzen aus Kupfer-Beryllium-Legierung zur Beschleunigung der Abkühlung, Formzyklus ≤ 5 Sekunden.

3. Gehäuse für elektronische Geräte

Herstellung von Schalen aus Spritzgussformen für elektronische Geräte mit dünnwandigen Produkten mit einer Wandstärke von nur 0,25 mm. Verwendung von hochfließenden PC- oder ABS-Materialien, keine Schrumpfungsspuren auf der Oberfläche.

Häufig gestellte Fragen:

1.Wie erhalte ich ein Angebot für kundenspezifische Spritzgussformen?

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.