Komplettlösung für Smart Home Integration Spritzgussform

——

Mit der rasanten Entwicklung des Internets der Dinge (IoT), der künstlichen Intelligenz (KI) und der 5G-Technologien erlebt die Smart-Home-Branche ein beispielloses Wachstum. Smart-Home-Produkte decken ein breites Spektrum ab, darunter intelligente Lautsprecher, intelligente Türschlösser, intelligente Beleuchtung, intelligente Haushaltsgeräte usw., und die Marktnachfrage steigt stetig. Smart-Home-Produkte verwenden üblicherweise hochpräzise Kunststoffkomponenten, die durch das Einpumpen von Heißschmelzkunststoffen in Formen hergestellt werden, um durch Spritzguss von Smart-Technology-Komponenten die für Smart Homes benötigten präzisen Formen zu erzeugen.

Die Entwicklung der Smart-Home-Branche stellt höhere Anforderungen an den Spritzgussbau, darunter Leichtbau, komplexe Strukturformen, hohe Oberflächengüte und die Integration mehrerer Materialien. Um den Anforderungen der Smart-Home-Branche gerecht zu werden, entwickelt und optimiert KRMOLD kontinuierlich sein Spritzgussdesign und seine Fertigung.

Vorteile des Kunststoffspritzgusses

——

1. Kontrolle der Produktionskosten: Kunststoffspritzguss ist ein effizientes und hochautomatisiertes Produktionsverfahren, das die Massenproduktion von Smart-Home-Produkten ermöglicht. Die Spritzzykluszeit für ein Kunststoffteil beträgt in der Regel zwischen 30 Sekunden und 2 Minuten, was die Produktionseffizienz erheblich verbessert.

2. Präzisionsformen zur Verbesserung der Qualität: Durch den Einsatz der Spritzgusstechnologie mit Mikronpräzision wird sichergestellt, dass komplexe Strukturteile wie Kartensteckplätze für intelligente Türschlösser und Gehäuse für intelligente Kameraobjektive eine Präzision von ±0,01 mm erreichen.

3. Leichtbauweise: Das Gehäuse des intelligenten Türschlosses besteht aus technischen Kunststoffen, die im Spritzgussverfahren hergestellt werden. Dadurch lässt sich das Gewicht des Produkts reduzieren und die Installation vereinfachen. Gleichzeitig weist es auch die Eigenschaften Schlagfestigkeit, Abriebfestigkeit und Antistatik auf.

Vorteile von Smart Home-Spritzgussformen

——

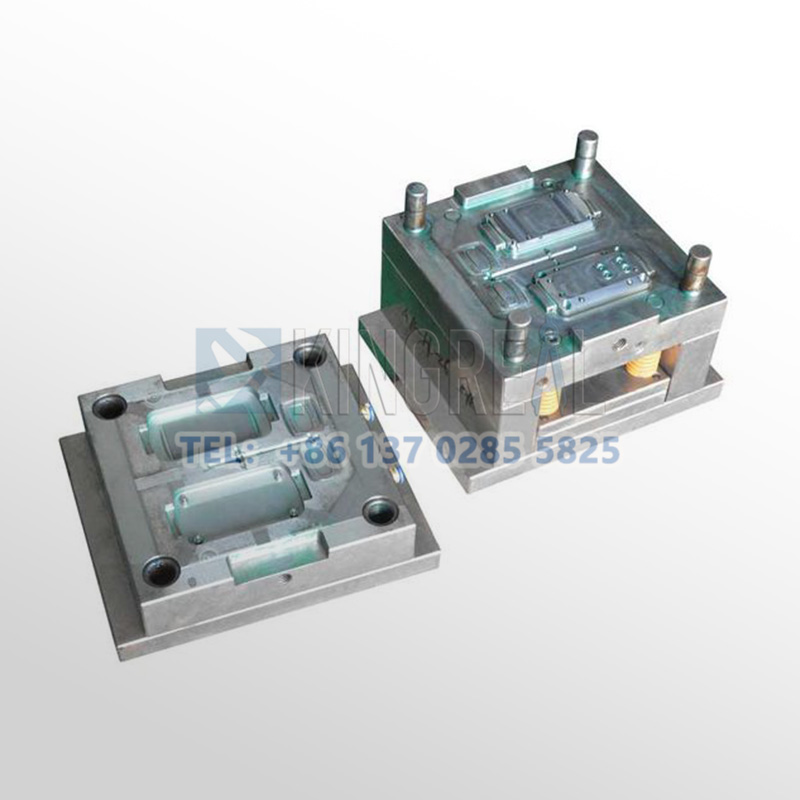

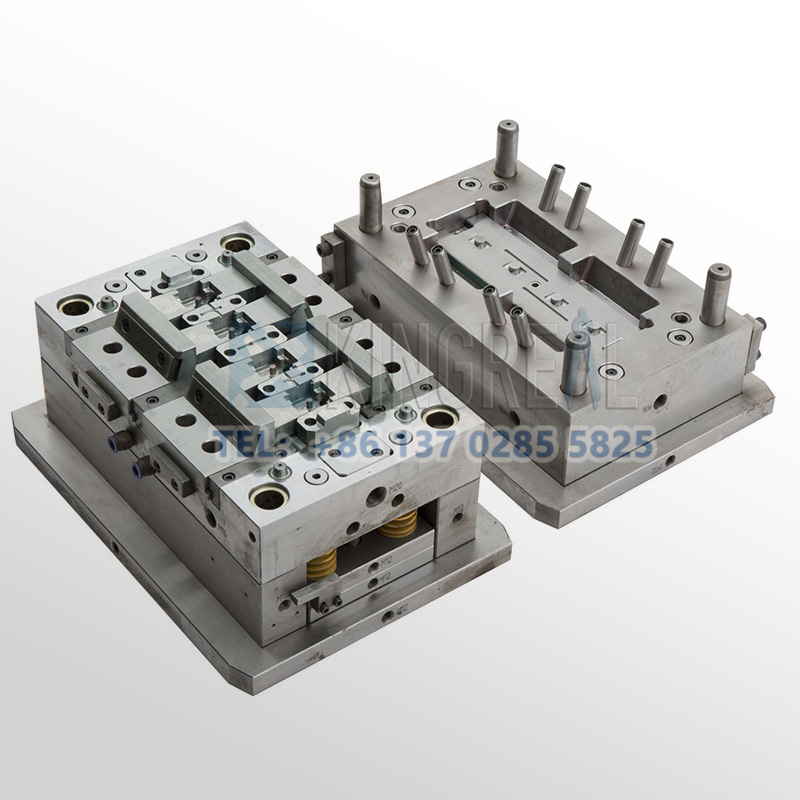

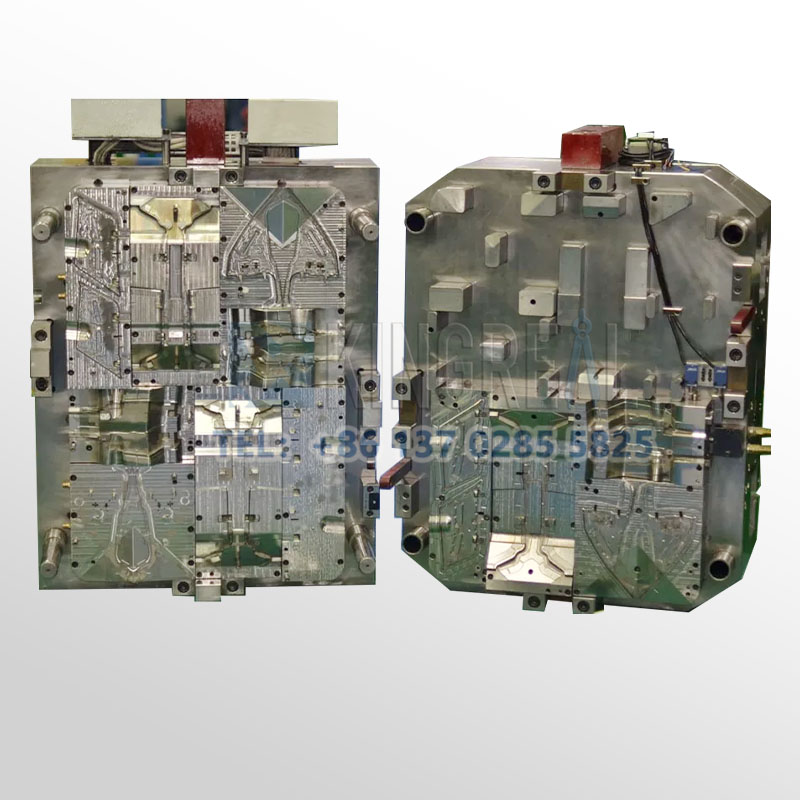

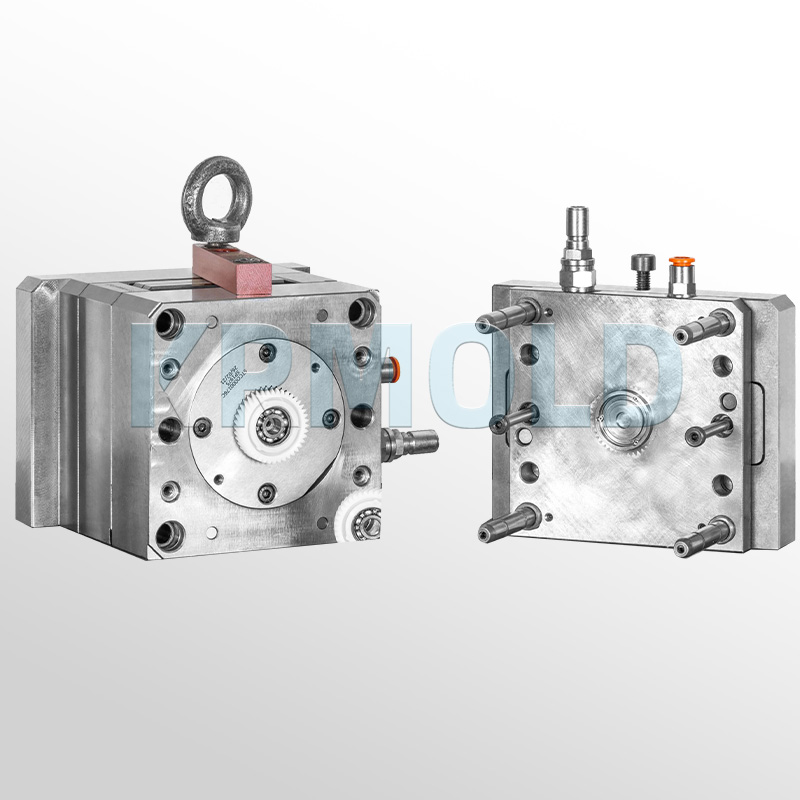

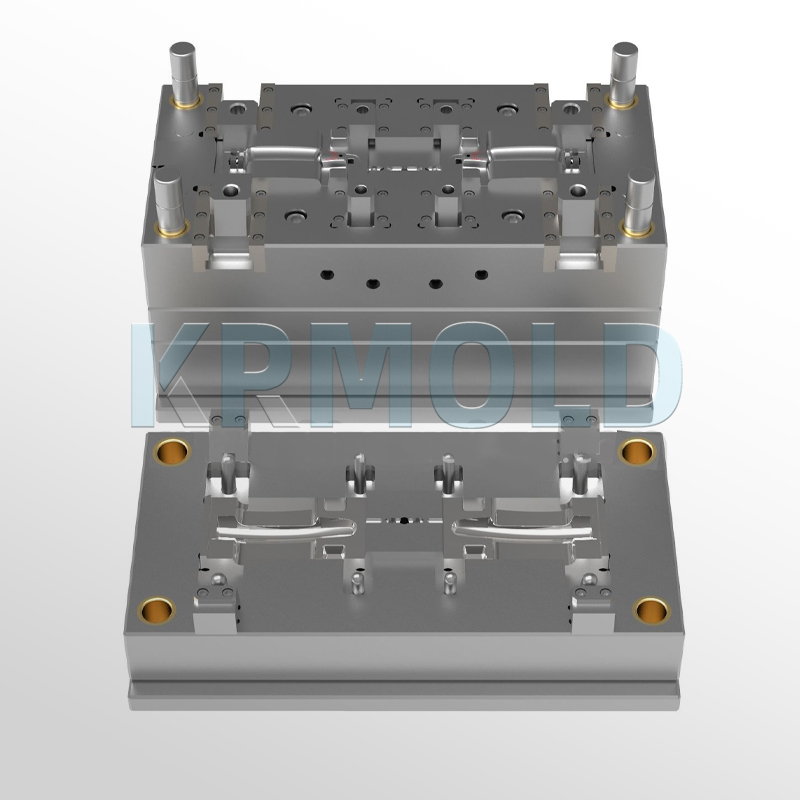

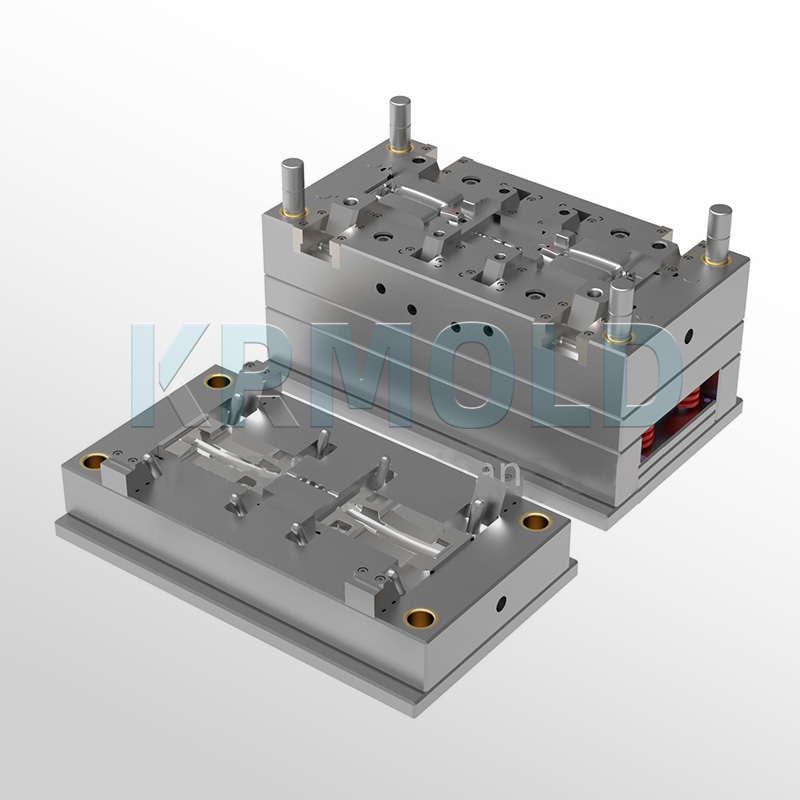

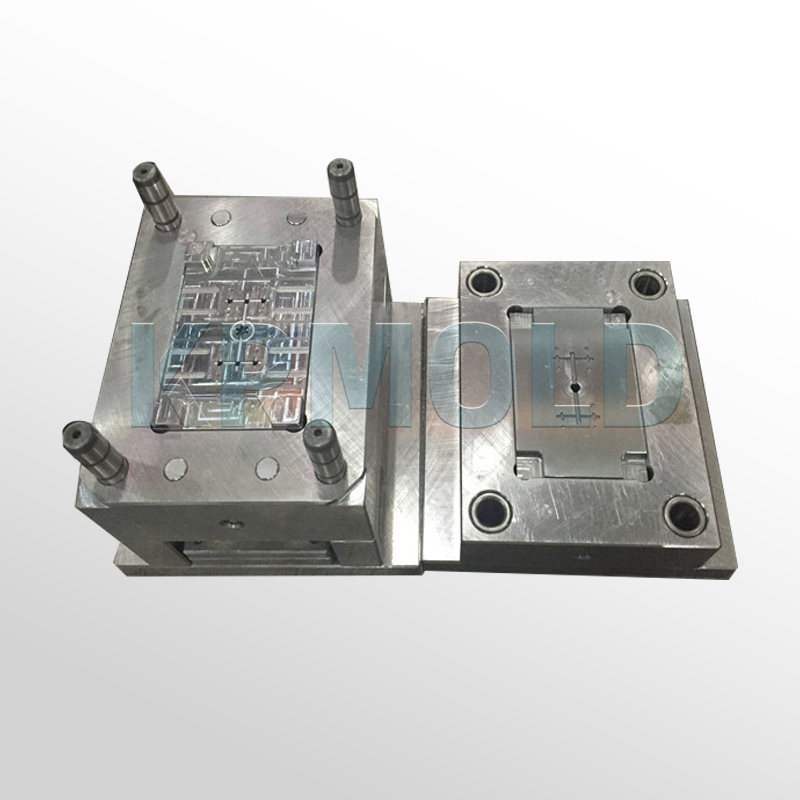

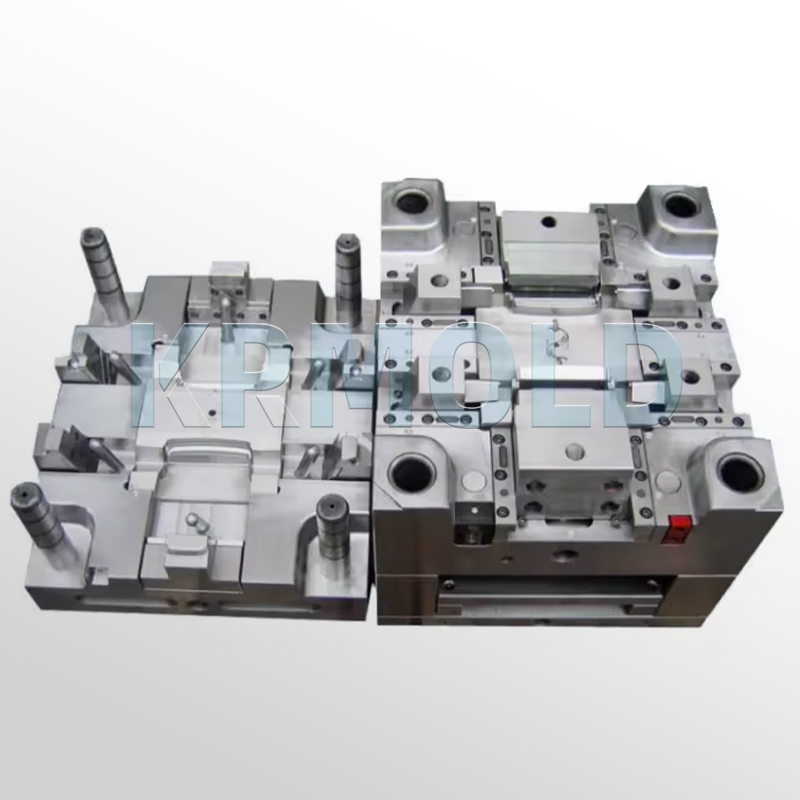

1. Herstellungsprozess für Präzisionsspritzgussformen: KRMOLD verwendet bei der Herstellung von Spritzgussformen CNC-Bearbeitung, EDM (elektrische Entladungsbearbeitung) und andere Präzisionsfertigungstechnologien, sodass die Präzision der Formen ±0,01 mm erreicht, was das Spritzgießen kleiner und komplexer Strukturteile wie der Hülle des Smart-Armbands und der Tasten der Smart-Fernbedienung erleichtert.

2. Technologie zur Bearbeitung der Formoberfläche: Die Spritzgussform von KRMOLD bietet Polieren, Galvanisieren, Verchromen und andere Feinbearbeitungstechnologien, um der Nachfrage nach Spiegelpoliereffekten bei Smart-Home-Produkten gerecht zu werden.

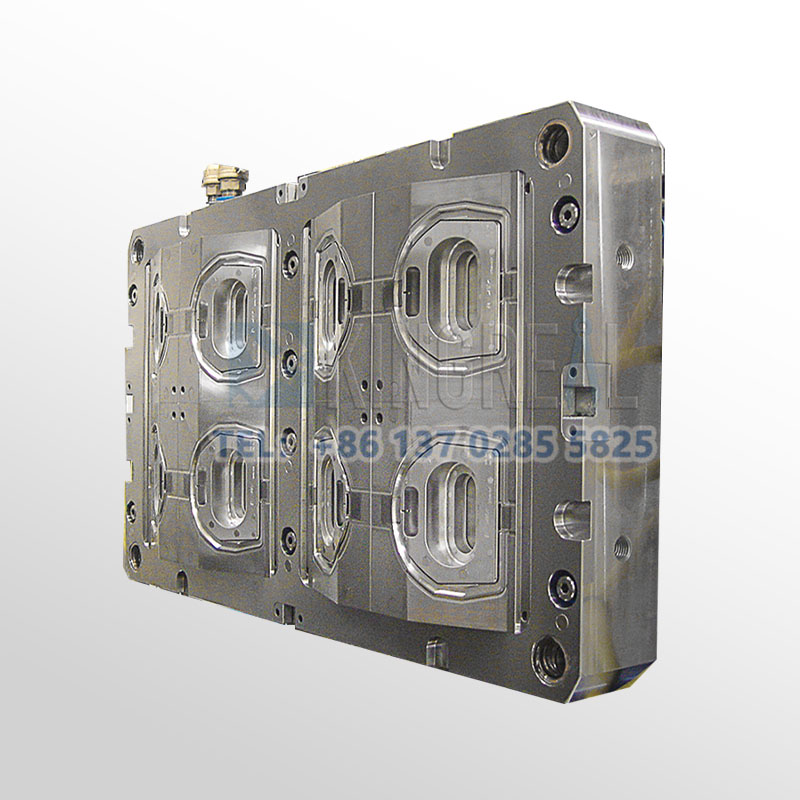

3. Modulares Formendesign: KRMOLD-Spritzgussformen bieten ein modulares Formendesign zur Anpassung an verschiedene Modelle intelligenter Möbelprodukte. Durch die Verwendung eines Formendesigns mit mehreren Hohlräumen kann ein Satz Formen gleichzeitig eine Anzahl gleicher oder unterschiedlicher Teile herstellen, um die Produktionseffizienz zu verbessern.

Gängige Spritzgussverfahren

——

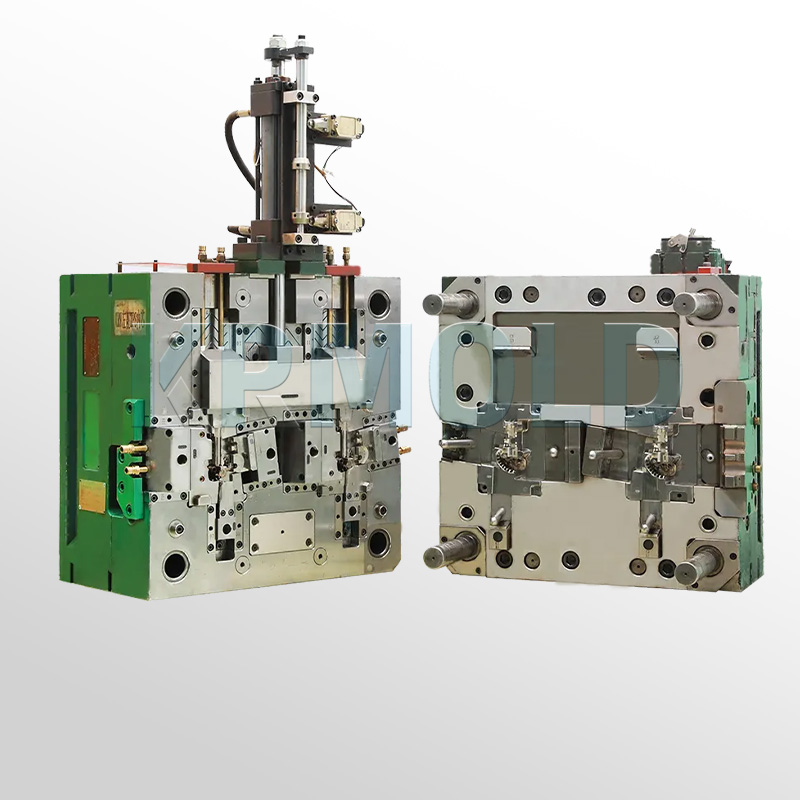

Bei der Herstellung von Smart-Home-Produkten sind 2K-Spritzguss (Zweifarben-Spritzguss) und Einlege-Spritzguss zwei wichtige Formverfahren. Die von KRMOLD hergestellten Spritzgussformen verbergen verschiedene Spritzgussverfahren und helfen Smart-Home-Kunden, die Funktionalität, Ästhetik, strukturelle Festigkeit und Lebensdauer ihrer Produkte zu verbessern. Diese kommen häufig in Smart-Home-Lautsprechern, intelligenten Türschlössern, intelligenten Fernbedienungen, intelligenten Beleuchtungsgeräten und anderen Produkten zum Einsatz.

Beim Zweikomponenten-Spritzgießen werden zwei verschiedene Kunststoffe oder zwei verschiedene Farben in zwei verschiedenen Spritzeinheiten derselben Spritzgussmaschine in derselben Form verarbeitet, um Produkte mit unterschiedlichen Farben und Materialeigenschaften zu erhalten. Zu den gängigen Smart-Home-Produkten im Zweikomponenten-Spritzguss gehören Smart-Fernbedienungstasten, Smart-Türschlossblenden und Smart-Lautsprechergehäuse.

Insert Molding ist ein Verfahren, bei dem Metall, Glas, elektronische Komponenten, andere Kunststoffteile und weitere Einsätze vorab in die Form eingelegt und anschließend in den Kunststoff eingespritzt werden, sodass dieser fest mit dem Einsatz verbunden ist. Zu den gängigen Smart-Home-Produkten, die mit Insert Molding hergestellt werden, gehören intelligente Türschlösser, intelligente Steckdosen, intelligente Schalter und intelligente Lautsprecher.

Beim gasunterstützten Spritzgießen wird Hochdruckgas (meist Stickstoff) in geschmolzenen Kunststoff eingespritzt, um wie beim herkömmlichen Spritzgießen eine Hohlraumstruktur zu bilden. Dadurch wird der Materialverbrauch reduziert, Schrumpfung und Konkavität verringert und die Festigkeit und Dimensionsstabilität des Produkts verbessert. Spritzgussformen von KRMOLD ermöglichen das gasunterstützte Spritzgießen und ermöglichen die Herstellung einer breiten Palette von Smart-Home-Produkten, wie z. B. Gehäusen für Smart-Lautsprecher, Türgriffen und Griffen für Smart-Geräte. Das Verfahren zeichnet sich durch geringeren Materialverbrauch und Kostensenkung aus.

In-Mold Decoration (IMD) ist ein Spritzgussverfahren, bei dem eine Dekorfolie (mit Mustern und Texturen) in der Form vorpositioniert und in das Kunststoffteil eingeformt wird. Im Vergleich zu herkömmlichen Oberflächenbeschichtungen oder -folien verbessert das IMD-Verfahren die Ästhetik, Abriebfestigkeit und Korrosionsbeständigkeit des Produkts. KRMOLD-Spritzgussformen in Kombination mit dem IMD-Spritzgussverfahren ermöglichen die Herstellung von intelligenten Schalttafeln, Touchpanels für intelligente Türschlösser und Bedienfeldern für intelligente Haushaltsgeräte usw., um die Integration der Dekorschicht in die Kunststoffteile zu erreichen.

Häufig gestellte Fragen:

——

1. Warum sind die Kosten für das Formenöffnen höher?

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

2. Worauf sollten die Kriterien für die Annahme von Formen ausgerichtet sein?

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

3. Welche Schlüsselfaktoren beeinflussen die Kosten der Form?

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.