Beschreibung der Kunststoff-Lüfterflügel-Spritzgussform

——

Spritzgussformen für Lüfterblätter aus Kunststoff sind das Herzstück der Präzisionsfertigung und bestimmen die Leistung und Qualität der Lüfterblätter.

KRMOLD bietet seinen Kunden Spritzgussformen für Lüfterblätter aus Kunststoff an. Von den wichtigsten Designpunkten bis hin zu den Herstellungsprozessen gewährleisten hochpräzise Spritzgussformen für Lüfterblätter aus Kunststoff eine gleichmäßige Blattgröße und einen effizienten Luftstrom.

Maßgeschneiderte Spritzgussformen für Lüfterblätter aus Kunststoff können den Produktionsbedarf verschiedener Kunden für Lüfterblätter unterschiedlicher Größe, Form und Ausführung decken und so den spezifischen Anforderungen verschiedener Branchen gerecht werden.

Parameter der Kunststoff-Lüfterflügel-Spritzgussform

——

| Formname: | Spritzgussform für Lüfterflügel aus Kunststoff |

| Produktgröße: | 300 x 300 x 180 mm (kann individuell angepasst werden) |

| Produktbeschreibung: | Lüfterflügel |

| Formhohlraum: | 1 Hohlraum |

| Formgröße: | 800 x 800 x 680 mm (kann individuell angepasst werden) |

| Geeignete Maschine: | DKM-650Ton |

| Hauptmaterial der Form: | S136 |

| Spritzgusssystem: | Heißkanal |

| Formauswurfsystem: | Auswurfplatte |

| Formzykluszeit: | 20 Sekunden |

| Formlaufzeit: | 1 M |

| Formmerkmale: | Mehrschieberbewegungen, hohe Präzision und auf Gleichgewicht getestet. |

Wichtige Designüberlegungen für Kunststoff-Spritzgussformen für Lüfterflügel

——

"Bei der Konstruktion einer Spritzgussform für Kunststoff-Lüfterflügel muss zunächst sichergestellt werden, dass die Spritzgussform die spezifische Form des Flügels aufnehmen kann. Dies geschieht üblicherweise mithilfe von CAD-Software. Wichtige Faktoren, die während des Konstruktionsprozesses berücksichtigt werden müssen, sind Kunststoffschrumpfung, Abkühlungseffekte und die Ablösung von der Formwand.

Auch die Wahl des Auswerferverfahrens ist entscheidend. Gängige Auswerferverfahren für Kunststoff-Lüfterflügel-Spritzgussformen sind Rotationsauswerfer und Mehrschieber-Kernzug. Dieses Formdesign nutzt einen Dreischieber-Kernzugmechanismus mit einzigartigen Konstruktionsmerkmalen, darunter ein hydraulischer Zylinderauswerfer, ein Druckplattenmechanismus, ein gebogener Stift und ein verzögerter Kernzugmechanismus.

Diese Kunststoff-Spritzgussform für Lüfterflügel, die für den Lüfterflügelanschluss verwendet wird, verfügt über komplexe interne Funktionen und sechs bogenförmige Ausziehrichtungen. Herkömmliche Schieber lassen sich nur schwer auswerfen, weshalb der Mehrkern-Ausziehmechanismus eine wichtige Rolle spielt.

Die Form des Produkts ist hinterschnitten, mit einem kleinen Äußeren und einem großen Inneren. Der Drei-Schieber-Kernziehmechanismus des Schiebers sorgt für den sequentiellen Auswurf der Schieber."

● Formaufbau und Angusssystem für Kunststoff-Spritzgussformen für Lüfterflügel

Dieses Lüfterflügelteil ist nahezu kreisförmig und weist fünf gleichmäßig um den Umfang verteilte Flügel auf. Aufgrund von Größenbeschränkungen ist die Formkavität in einer 1×1-Konfiguration angeordnet und das Formgrundmaterial ist FAI 4545 A60 B60 C135.

Um die gewünschte Form der Lüfterblätter zu erreichen, wird ein Punktanguss-Einspritzsystem verwendet. Aufgrund der Größe der Form werden fünf Angussöffnungen verwendet. Jede Düse befindet sich am Rand der zentralen Kuppel, direkt neben jedem Blatt.

Ein ausgewogenes Angusssystem gewährleistet eine gleichmäßige Materialverteilung, die für eine gleichbleibende Größe und ein gleichbleibendes Gewicht aller Blätter entscheidend ist.

● Formstruktur und Kühlsystem für Kunststoff-Spritzgussform für Lüfterflügel

Diese Spritzgussform für Kunststoff-Lüfterflügel zeichnet sich durch eine einfache Struktur ohne komplexe Schieber oder Kippmechanismen aus. Design und Herstellungsprozess sind auf Ausgewogenheit ausgerichtet. Das Kühlsystem ist ebenfalls ausgewogen, zwischen Vorder- und Rückplatte angeordnet und verfügt über große, kreisförmige Kühlkanäle und Dichtungen. Thermoelemente sind zur Temperaturüberwachung und -regelung strategisch auf den Platten A und B platziert.

● Präzisionsbearbeitung und Montage für Kunststoff-Spritzgussformen für Lüfterblätter

Bei der Konstruktion und Herstellung von Spritzgussformen für Kunststoff-Ventilatorblätter ist die Balance entscheidend. Hochwertige Werkzeuge und neue Blätter werden für die Hochgeschwindigkeitsbearbeitung der vorderen und hinteren Formkerne verwendet, um einheitliche Form- und Maßtoleranzen für jedes Blatt zu gewährleisten.

Nach der Präzisionsbearbeitung ist eine dreidimensionale Koordinatenprüfung unerlässlich, um eine präzise Montage zu gewährleisten. Schnelles Spannen ist der Schlüssel zur effizienten Produktion moderner Kunststoff-Lüfterflügel im Spritzgussverfahren. Diese Form nutzt ein mechanisches Schnellspannsystem mit V-Nuten an der festen und beweglichen Platte, die enge Toleranzen bei Breite, Winkel und Plattendicke gewährleisten.

Verschiedene Arten von Kunststoff-Spritzgussformen für Lüfterflügel

——

● Axial-Flow-Lüfterformen

Dieses Spritzgussdesign für Kunststofflüfterblätter verfügt über mehrere gekrümmte Flügel um eine zentrale Nabe und erzeugt einen Luftstrom parallel zur Rotationsachse. Durch optimiertes Design können Axiallüfterformen die Luftgeschwindigkeit effektiv steuern und einen Wirbel erzeugen, der zur Kühlung mechanischer Systeme beiträgt.

● Radialventilatorformen

Radialventilatorformen verfügen über gekrümmte Schaufeln, die einen Luftstrom senkrecht zur Zentrifugalmittellinie erzeugen. Dies erhöht den Luftstromdruck, erfüllt aerodynamische Anforderungen und verbessert die Rotationseffizienz.

● Querstrom-Fächerformen

Diese Spritzgussform für Kunststoff-Lüfterblätter dient zur Herstellung von Querstromlüftern, bei denen der Luftstrom durch eine schmale Öffnung senkrecht zur Rotationsachse erzeugt wird. Das Design der Blätter ist entscheidend und beeinflusst Richtung, Geschwindigkeit und Druck des Luftstroms. Durch Anpassung der Krümmung und des Winkels der Blätter können die Luftstromführung und -leistung optimiert werden.

Die obige Beschreibung veranschaulicht die Bedeutung des Designs, Layouts, der Struktur und der Verarbeitung von Spritzgussformen für Kunststoff-Lüfterblätter sowie die anwendbaren Szenarien für verschiedene Arten von Spritzgussformen für Kunststoff-Lüfterblätter.

Spritzgussformen für Lüfterflügel aus Kunststoff aus verschiedenen Materialien

——

Die Materialauswahl für Kunststoff-Spritzgussformen für Lüfterblätter ist entscheidend für die Leistung und Lebensdauer des Endprodukts. Gängige Materialien für Kunststoff-Spritzgussformen für Lüfterblätter sind ABS und PP. Beide bieten eine hervorragende Ermüdungsbeständigkeit und eignen sich für die Herstellung leistungsstarker Lüfterblätter.

● Spritzgussform für Lüfterflügel aus ABS-Kunststoff

ABS (Acrylnitril-Butadien-Styrol) ist ein häufig verwendeter Kunststoff mit hervorragender Fließfähigkeit und guten Verarbeitungseigenschaften. Im Vergleich zu anderen Materialien hat ABS einen höheren Schmelzindex und eine bessere Fließfähigkeit, wodurch sich komplexe Formen in Kunststoff-Lüfterflügel-Spritzgussformen leichter füllen lassen.

Allerdings weist ABS eine relativ geringe Alterungsbeständigkeit auf, und eine langfristige Einwirkung von UV-Strahlung oder hohen Temperaturen kann zu Leistungseinbußen führen. Daher ist es bei der Konstruktion von Spritzgussformen für Kunststoff-Lüfterblätter wichtig, die Betriebsumgebung zu berücksichtigen, um die Haltbarkeit und Zuverlässigkeit der Spritzgussformen für Kunststoff-Lüfterblätter zu gewährleisten.

● Spritzgussform für Lüfterflügel aus PP-Kunststoff

PP (Polypropylen) ist ein leichter Kunststoff mit guter Zähigkeit und chemischer Stabilität. Spritzgussformen für Lüfterflügel aus PP-Kunststoff weisen zudem eine ausgezeichnete Ermüdungsbeständigkeit auf und eignen sich daher für den Hochfrequenzeinsatz.

Obwohl PP eine durchschnittliche Hitzebeständigkeit von etwa 80 °C aufweist, bietet es in bestimmten Anwendungen eine bessere Chemikalien- und Schlagfestigkeit als ABS.

● Spritzgussform für Lüfterflügel aus PC + ABS-Kunststoff

Neben Einzelmaterialoptionen ist auch eine Kombination aus PC (Polycarbonat) und ABS (PC + ABS) eine beliebte Wahl geworden.

Dieser Verbundwerkstoff kombiniert die hohe Hitzebeständigkeit von PC mit den hervorragenden Verarbeitungseigenschaften von ABS und bietet so umfassende Leistungsvorteile.

PC weist eine Hitzebeständigkeit von bis zu 130 °C auf und eignet sich daher für Umgebungen mit hohen Temperaturen. Die Kombination mit ABS erhöht die Gesamtfestigkeit und Zähigkeit der Kunststoff-Lüfterflügel-Spritzgussform und verbessert so die Lebensdauer und Stabilität des Produkts.

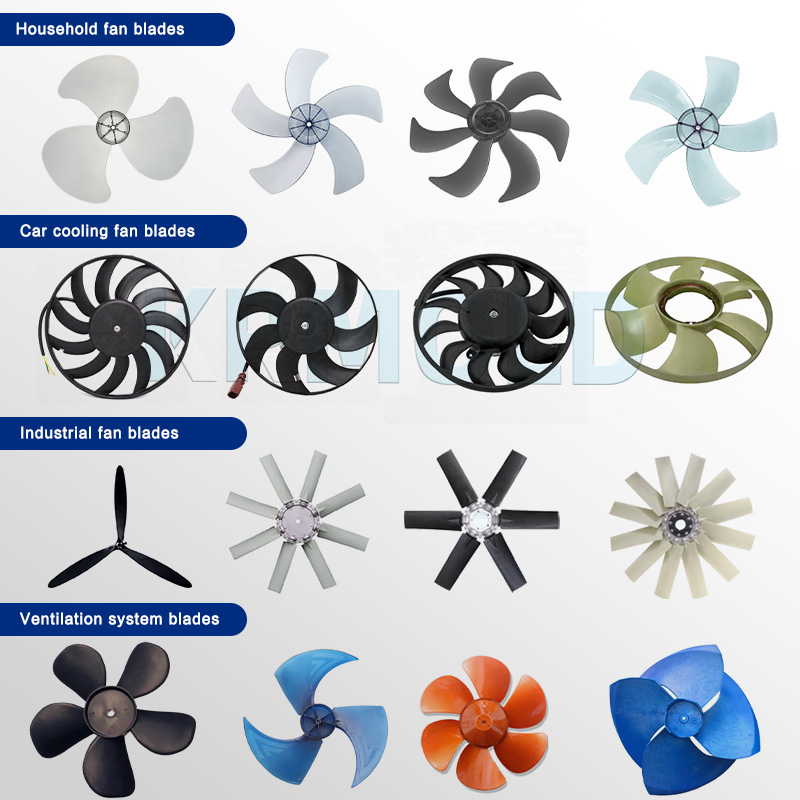

Anwendungen von Kunststoff-Lüfterflügel-Spritzgussformen

——

Spritzgussformen für Lüfterflügel aus Kunststoff werden in verschiedenen Branchen eingesetzt, in denen Luftzirkulation und Belüftung erforderlich sind. Die folgenden Anwendungen sind häufig:

Haushaltsgeräte: einschließlich Kühlschränke, Luftreiniger, Luftumwälzer und Abluftventilatoren.

Elektronikkühlung: einschließlich elektronischer Komponenten in Servern, Netzteilen und Gehäusen elektronischer Geräte.

Fahrzeugkühlung: Motorkühlgebläse, HVAC-Systeme und andere Fahrzeugkühlanwendungen.

Industrielle Belüftung: Absaugung schädlicher Gase und Förderung der Luftzirkulation.

HVAC-Systeme: Wird bei der Herstellung von Ventilatoren für HVAC-Systeme verwendet.

Verwandte FAQs zum Spritzguss von Lüfterflügeln aus Kunststoff

——

1. Welche konkreten Arbeiten werden nach der Unterzeichnung des Vertrags für die Spritzgussform für Kunststoff-Lüfterblätter durchgeführt?

1) Nach der Vertragsunterzeichnung prüfen wir zunächst die Spritzgussform für die Kunststoff-Lüfterblätter mit dem Kunden, um die spezifischen Anforderungen an die Spritzgussform für die Kunststoff-Lüfterblätter zu besprechen und das Design fertigzustellen.

2) Die Materialbeschaffung erfolgt gleichzeitig mit der Konstruktion der Spritzgussform für die Kunststoff-Lüfterflügel.

3) Die Produktionszeit für die Spritzgussform für Kunststoff-Lüfterblätter variiert je nach Größe und Komplexität der Spritzgussform für Kunststoff-Lüfterblätter.

4) Versuche und Tests mit Spritzgussformen für Lüfterflügel aus Kunststoff.

5) Sollten nach dem T1-Test Probleme auftreten, wird die Spritzgussform für die Lüfterflügel aus Kunststoff repariert und anschließend im T2-Test erneut getestet. In der Regel sind drei Versuche erforderlich, um die Anforderungen zu erfüllen.

2. Wie kann ich ein Angebot erhalten?

Um schnellstmöglich ein detailliertes Angebot zu erhalten und uns die Arbeit zu erleichtern, geben Sie bei Ihrer Anfrage bitte folgende Informationen an.

1) 3D-Schritte für Dokumente und 2D-Zeichnungen

2) Materialbedarf

3) Oberflächenbehandlung

4) Menge (pro Bestellung/Monat/Jahr)

5) Alle besonderen Anforderungen oder Wünsche, wie Verpackung, Etikettierung, Lieferung usw.

3. Wie stellen Sie die Qualität der Spritzgussform für Kunststoff-Lüfterflügel sicher?

1) KRMOLD verfügt über einen sehr umfassenden Schimmelinspektionsstandard, einen vollständigen Satz strenger Schimmelinspektionssysteme und ein hervorragendes Inspektionsteam.

2) KRMOLD kann Inspektionsberichte für alle Kunststoff-Spritzgussmaterialien für Lüfterflügel und Kaufnachweise bereitstellen.

4. Bietet Ihr Unternehmen Dienstleistungen im Bereich Produktdesign an?

1) Absolut. KRMOLD hat unzähligen Kunden aus Europa und Nordamerika geholfen, neue Produkte zu entwickeln.

2) Geben Sie einfach Ihre Anforderungen an, die aus einem einzelnen Bild oder einigen Skizzen bestehen können, und unsere Ingenieure arbeiten mit Ihnen zusammen.

3) KRMOLD wird mit Ihnen eine "Vertraulichkeitsvereinbarung" und eine "Vereinbarung zum Schutz geistigen Eigentums" unterzeichnen.

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.