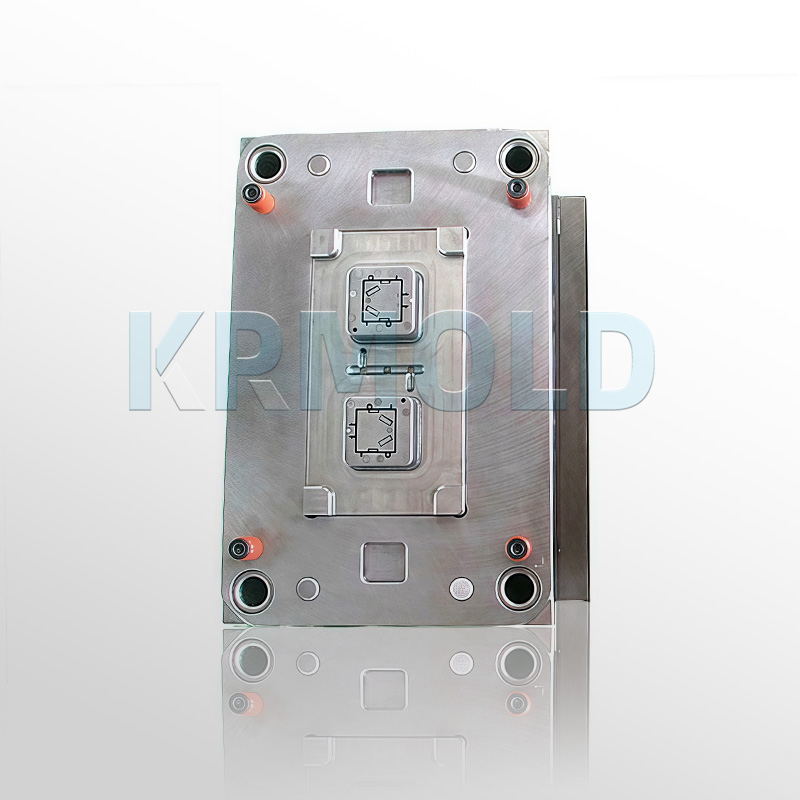

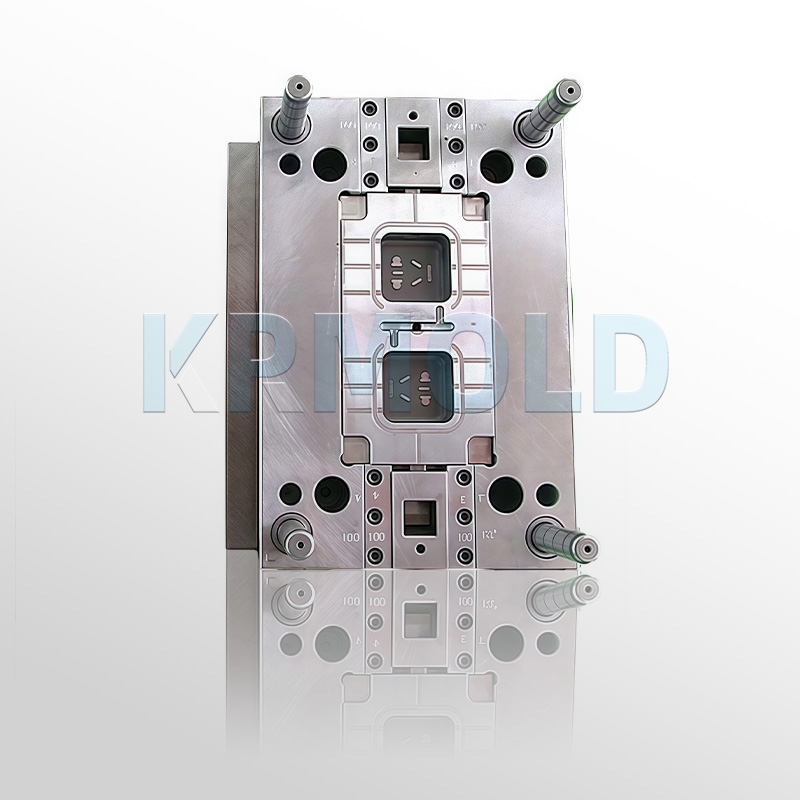

Beschreibung der Spritzgussform für Kunststoffsteckdosen

——

Durch die individuelle Gestaltung von Kunststoff-Steckdosen-Spritzgussformen lassen sich Schaltersteckdosen in verschiedenen Formen und Größen herstellen. Langlebige Steckdosen, die den Sicherheitsstandards entsprechen, können durch Einspritzen des richtigen Materials in die Schaltersteckdosen-Spritzgussform und die Regulierung der Form unter anderem durch Druck und Temperatur hergestellt werden.

Dazu gehören die UL-Zertifizierung in Nordamerika, die CE-Zertifizierung in Europa und mehrere Länderkriterien in Asien. Die Kunststoff-Spritzgussformen für Steckdosen von KRMOLD erfüllen nicht nur diese Anforderungen, sondern werden auch gründlichen Tests unterzogen, um ihre Sicherheit und Zuverlässigkeit im realen Einsatz zu gewährleisten.

Parameter der Schaltsteckdosen-Spritzgussform

——

Artikel# | Artikel | Beschreibung |

| 1 | Formstandard | DME oder HASCO |

| 2 | Formbasis | LKM, DME, HASCO, FUTABA |

| 3 | Hohlraum-/Kernstahl | H13,S-7,S136,SS420,NAK80,P20 |

| 4 | Heißkanal | MOULD MASTER, MASTER TIP, HUSKY, HASCO, DME, YUDO, INCOE, THERMOPLAY, SYNVENTIVE. |

| 5 | Hydraulikzylinder | Parker, Taiyo, Staubley, Jufan. |

| 6 | Formkomponenten | DME, Progressive, PCS, Punch, Royal usw. |

| 7 | Stahlbehandlung | Wärmebehandlung, Nitrieren, Verchromen |

| 8 | Oberflächenbeschaffenheit | SPI-Standard, VDI EDM, Textur usw. |

| 9 | Kunststoff | PP, PC, ABS, PE, HDPE, PET, POM, PMMA, PA(GF), PBT(GF), PVC, PPS, PEI, PEEK, LCP, PSU |

| 10 | Design-Software | CAD, UG, ProE, Solidworks |

Vorteile der Kunststoff-Steckdosen-Spritzgussform

——

1) Flexible Kunststoff-Steckdosen-Spritzgussform

Unternehmen, die nach speziellen Kunststoffsteckdosenlösungen suchen, sind mit den Spritzgussformen von KRMOLD für Schaltersteckdosen bestens bedient, da sie die Herstellung von Steckdosen in vielen verschiedenen Formen und Größen ermöglichen. KRMOLD-Spritzgussformen für Kunststoffsteckdosen bieten anpassungsfähige Optionen für Spezialsteckdosen, Industriemaschinen oder allgemeine Haushaltsgeräte. Die Flexibilität der Spritzgussformen für Schaltersteckdosen ermöglicht es ihnen, ihr Produktangebot ständig zu erweitern und die unterschiedlichsten Kundenerwartungen besser zu erfüllen.

2) Langlebige Spritzgussform für Schalterbuchsen

KRMOLD-Formen bestehen aus hochwertigen Materialien und sind beständig gegen regelmäßige Nutzung und Verschleiß. KRMOLD ist für hochintensive Fertigungsumgebungen geeignet und verwendet Formstähle wie H13 und S136, die eine hohe Verschleißfestigkeit und Festigkeit bieten.

Darüber hinaus legt KRMOLD großen Wert auf die Konstruktion von Spritzgussformen für Kunststoffsteckdosen, um sicherzustellen, dass jedes Teil der Spritzgussform für Schaltersteckdosen genau berechnet wird, um ihre Lebensdauer zu verlängern. Hochwertige Produkte und eine lange Lebensdauer der Schaltersteckdosen sind die Ziele von KRMOLD.

3) Hochpräzise Kunststoff-Steckdosen-Spritzgussform

Um konstante Qualität und Präzision für jede Schaltersteckdose zu gewährleisten, basiert die Konstruktion der KRMOLD-Schaltersteckdosen-Spritzgussformen auf exakten Spezifikationen. KRMOLD verwendet hochpräzise Messwerkzeuge wie Koordinatenmessgeräte, um die Maß- und Positionsgenauigkeit jeder Kunststoff-Steckdosen-Spritzgusskomponente sicherzustellen. Hochpräzise Formen helfen Kunden nicht nur, die Fertigungseffizienz zu steigern, sondern auch den Rohstoffabfall zu minimieren. Jedes Produkt wird sorgfältig geprüft, um sicherzustellen, dass Kunden nur hochwertige Schaltersteckdosen erhalten.

4) Effiziente Produktion von Schaltsteckdosen-Spritzgussformen

KRMOLD-Spritzgussformen für Kunststoffsteckdosen tragen zur Steigerung der Fertigungseffizienz bei und senken so Produktionskosten und -zeit. KRMOLD ermöglicht schnelle Produktiterationen und eine schnelle Produktion durch verbessertes Design und Verarbeitung von Spritzgussformen für Schaltersteckdosen.

Der Einsatz eines effektiven Heißkanalsystems kann beispielsweise den Fließwiderstand der Kunststoffschmelze in der Kunststoff-Spritzgussform für Steckdosen verringern und so den Spritzguss beschleunigen. Darüber hinaus verkürzt ein gut konzipiertes Kühlsystem die Abkühlzeit drastisch und steigert so die allgemeine Produktionseffizienz.

Überlegungen zum Design von Spritzgussformen für Schaltersteckdosen

——

1)Produktstruktur

Die Designer von KRMOLD haben eine sorgfältige Anordnung der Formhohlräume entwickelt, die den Anforderungen des Verbrauchers an die Schaltersteckdose entspricht. Dieses Verfahren garantiert Festigkeit und Leistung nach dem Formen und berücksichtigt gleichzeitig die Optik des Produkts. Mithilfe von Simulationssoftware kann KRMOLD potenzielle Defekte bereits in der Entwurfsphase vorhersagen und proaktiv Anpassungen vornehmen.

2) Kunststoff-Steckdosen-Spritzguss-Entriegelung

Um ein reibungsloses Entformen zu gewährleisten, hat KRMOLD den Entformungswinkel und das Auswurfsystem sorgfältig entwickelt, um Schäden während des Entformungsprozesses zu vermeiden. Dieses Design verbessert nicht nur die Produktionseffizienz, sondern reduziert auch die Wartungskosten der Schaltersockel-Spritzgussform.

3) Präzisionskontrolle für Kunststoff-Steckdosen-Spritzguss

Bei der Herstellung von Schaltersockel-Spritzgussformen verwendet KRMOLD hochpräzise Messinstrumente, um die Maß- und Positionsgenauigkeit jedes Formteils sicherzustellen. Durch einen strengen Qualitätskontrollprozess stellt KRMOLD sicher, dass jedes Formteil die Designanforderungen erfüllt und verbessert so die Gesamtproduktionsqualität.

4) Materialauswahl für Kunststoff-Steckdosen-Spritzgussform

KRMOLD verwendet hochwertige Formenstähle für die Kunststoffformung, wie beispielsweise P20 und NAK80, um die Verschleißfestigkeit und Langlebigkeit der Formen zu gewährleisten. Diese Materialien bieten hervorragende mechanische und verarbeitungstechnische Eigenschaften und erfüllen die Anforderungen hochintensiver Produktionsumgebungen.

5) Kühlsystem für die Spritzgussform für Schaltersteckdosen

Ein gut konzipierter Kühlkanal ist entscheidend für die Effizienz der Produktion von Kunststoff-Spritzgussformen für Steckdosen. KRMOLD hat ein wissenschaftlich fundiertes Kühlsystem für die Spritzgussform für Schaltersteckdosen entwickelt, um eine gleichmäßige Kühlung während des Spritzgussprozesses zu gewährleisten und so die Produktionseffizienz und Produktqualität zu verbessern.

Herstellungsprozess von Kunststoff-Steckdosen-Spritzgussformen

——

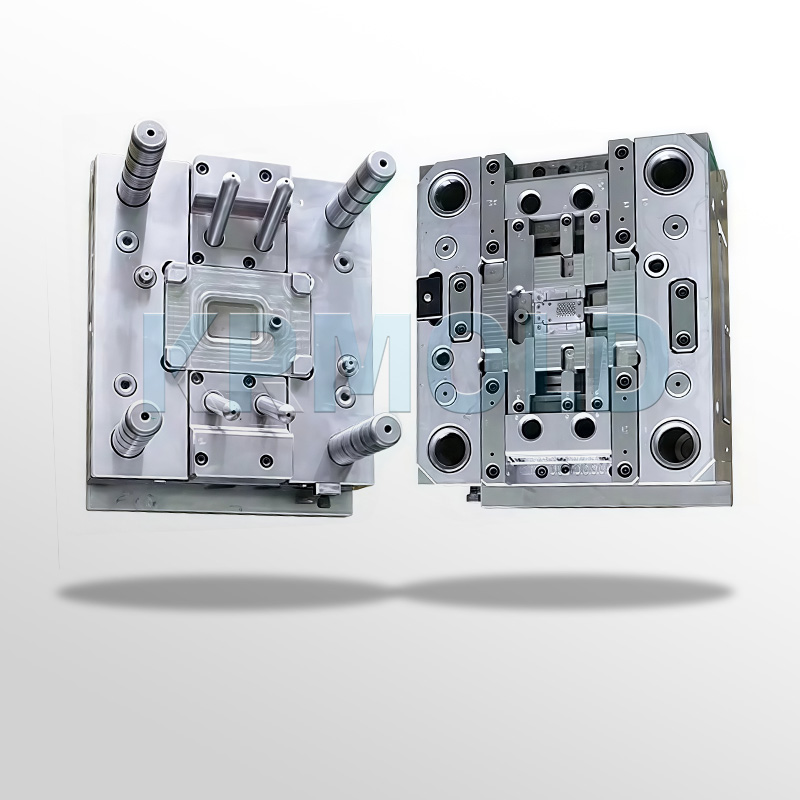

1) Entwurfsphase der Spritzgussform für Schaltersteckdosen

Zunächst wird die Kunststoff-Spritzgussform für die Steckdose basierend auf den Produktzeichnungen und Produktionsanforderungen für die Schaltersteckdose entworfen. Mithilfe von CAD-Software wird ein 3D-Formmodell erstellt, das die Formstruktur, Abmessungen, Trennflächen, das Angusssystem und das Kühlsystem detailliert beschreibt und optimiert.

Mithilfe von Simulationssoftware wie Moldflow simuliert KRMOLD den Fluss und die Abkühlung der Kunststoffschmelze im Werkzeug. So lassen sich potenzielle Defekte vorhersagen und proaktive Designanpassungen ermöglichen. Diese sorgfältige Planungsphase legt eine solide Grundlage für die anschließende Verarbeitung und Produktion.

2) Verarbeitung von Schaltsteckdosen-Spritzgussformen

Während der Bearbeitungsphase fräst und bohrt KRMOLD Formstahl mittels CNC und fertigt präzise Formkomponenten wie Hohlräume, Kerne, Angusssysteme und Kühlkanäle. Für komplexe Formen und Strukturen kann Funkenerosion (EDM) eingesetzt werden.

Während der Verarbeitung werden Maßgenauigkeit und Oberflächenbeschaffenheit streng kontrolliert, um die Qualität der Spritzgussform für Kunststoffsteckdosen sicherzustellen. Jedes Detail beeinflusst die Leistung des Endprodukts, daher streben wir bei jedem Schritt nach Perfektion.

3) Wärmebehandlung der Schaltsteckdose im Spritzgussverfahren

Die Wärmebehandlung der bearbeiteten Formkomponenten ist ein entscheidender Schritt zur Verbesserung der Leistung von Kunststoff-Steckdosen-Spritzgussformen. Durch geeignete Wärmebehandlungsverfahren wie Abschrecken und Anlassen kann KRMOLD die Härte, Festigkeit und Verschleißfestigkeit der Schaltersteckdosen-Spritzgussform verbessern. Dieses Verfahren verlängert nicht nur die Lebensdauer der Kunststoff-Steckdosen-Spritzgussform, sondern verbessert auch ihre Stabilität bei hochintensiver Produktion.

4) Oberflächenbehandlung der Schaltsteckdose

Um die Korrosionsbeständigkeit, die Entformungseigenschaften und die Oberflächenbeschaffenheit zu verbessern, behandelt KRMOLD die Formoberfläche. Gängige Oberflächenbehandlungsmethoden sind Verchromen, Vernickeln und Nitrieren. Das Verchromen verbessert die Oberflächenhärte und -glätte der Schaltersteckdosen-Spritzgussform und erhöht so ihre Korrosionsbeständigkeit. Durch das Nitrieren bildet sich eine harte, verschleißfeste Nitridschicht auf der Formoberfläche, die deren Verschleißfestigkeit und Entformungseigenschaften verbessert.

5) Phase der Montage der Kunststoffsteckdose im Spritzgussverfahren

Die bearbeiteten, wärmebehandelten und oberflächenbehandelten Kunststoff-Spritzgussteile werden zusammengebaut. Montage, Installation und Inbetriebnahme erfolgen streng nach den Konstruktionsanforderungen, um eine präzise Passung und flexible Bewegung zwischen den Komponenten zu gewährleisten. Führungsmechanismus und Auswerfermechanismus werden in Betrieb genommen, um ein reibungsloses Öffnen und Schließen der Form sowie die ordnungsgemäße Funktion des Auswerfermechanismus zu gewährleisten.

6)Test- und Debugging-Phase für die Spritzgussform für Schaltersteckdosen

Nach Abschluss der Spritzgussmontage der Kunststoffsteckdose wird ein Probeguss durchgeführt. Die Spritzgussform für die Schaltersteckdose wird auf der Spritzgussmaschine installiert und Kunststoffschmelze für die Probeproduktion eingespritzt. Mit dem Probeguss werden die Formergebnisse, wie Maßgenauigkeit, Optik und Entformbarkeit des Kunststoffprodukts, überprüft. Basierend auf den Ergebnissen des Probegusses wird die Spritzgussform für die Kunststoffsteckdose weiter optimiert und getestet, bis eine qualifizierte Kunststoffsteckdose hergestellt ist.

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.