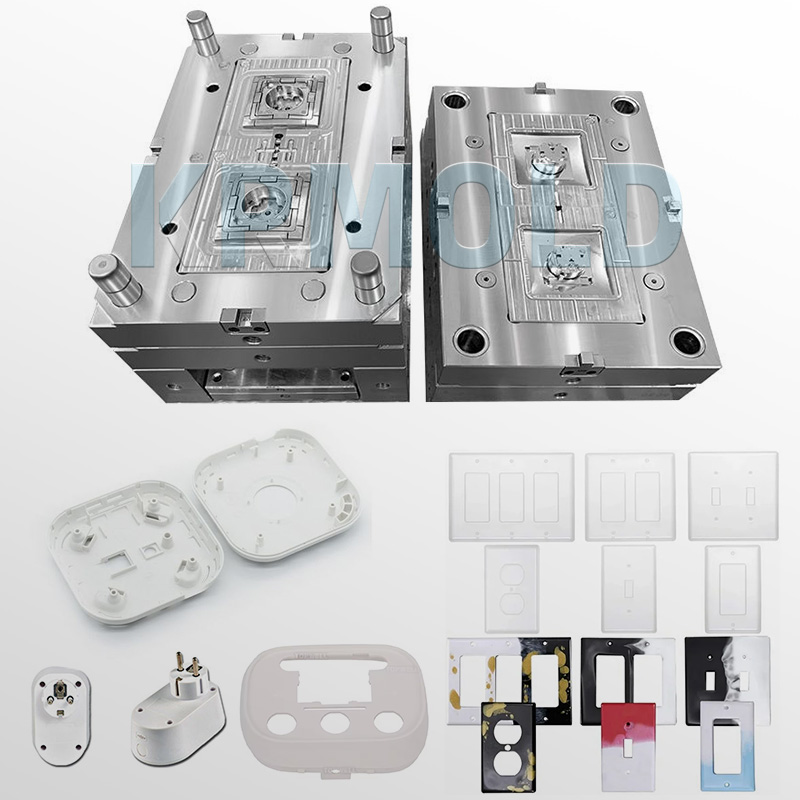

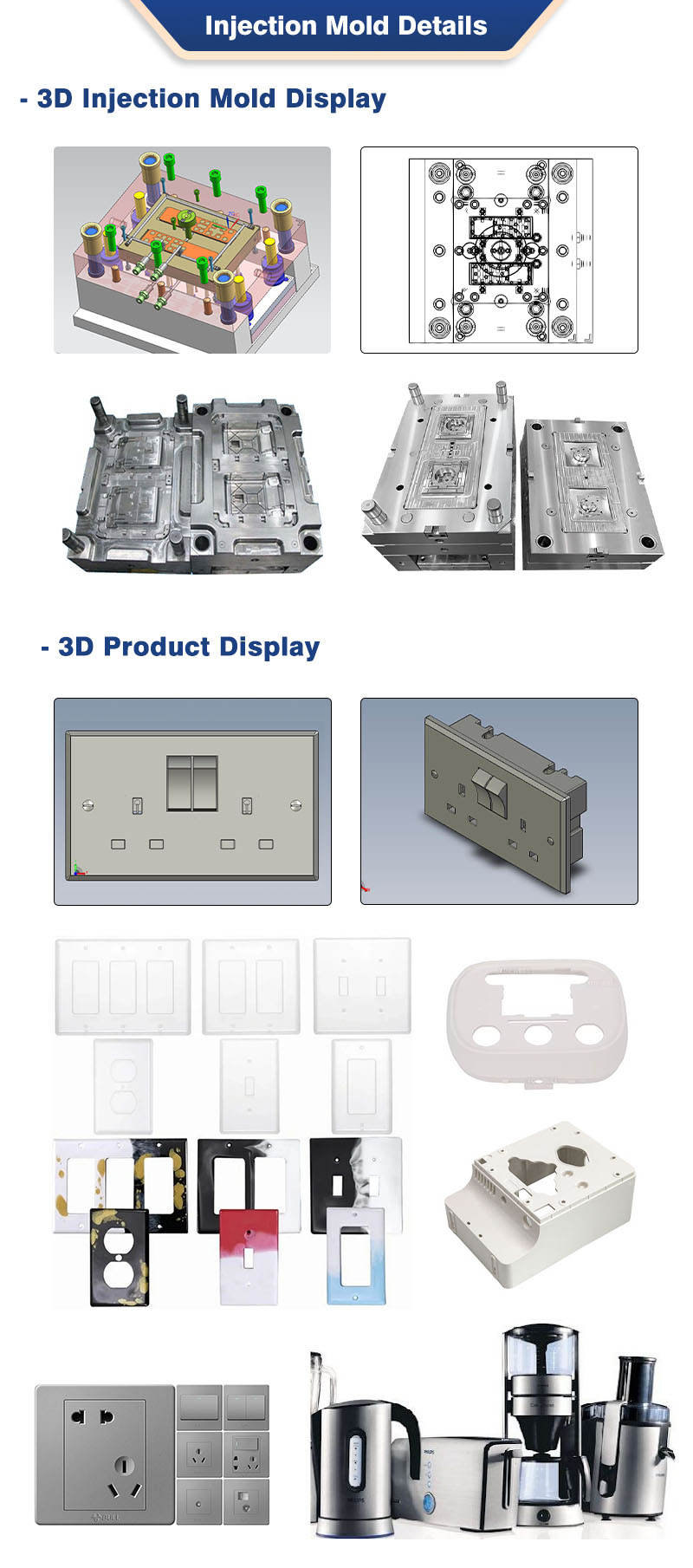

Komplettlösung für Spritzgussformen für Kleingerätegehäuse

——

Spritzgießen ist eines der gängigsten Verfahren in der Haushaltsgeräteindustrie. Beim Spritzgießen wird geschmolzener Kunststoff in die Form gespritzt und abgekühlt, um die benötigten Teile zu formen. So ist eine Massenproduktion unterschiedlicher Haushaltsgeräteteile möglich, um der wachsenden Nachfrage gerecht zu werden. Spritzgussformen unterstützen die Haushaltsgeräteindustrie bei der Fertigstellung des Spritzgusses der Kernwerkzeuge. Bei der Herstellung von Kleingeräten beeinflusst die Qualität der Spritzgussformen direkt das Erscheinungsbild, die Maßgenauigkeit, die strukturelle Festigkeit und die funktionale Anpassungsfähigkeit der Haushaltsgeräte.

KRMOLD ist einer der professionellen Hersteller von Spritzgussformen und hat sich auf die Bereitstellung maßgeschneiderter Spritzgusslösungen für Kunden aus verschiedenen Branchen spezialisiert. In der Kleingeräteindustrie können KRMOLD-Spritzgussformen verschiedene Arten von Kleingeräten entwerfen und herstellen. So erzielen Kunden in der Haushaltsgeräteindustrie durch den Einsatz von KRMOLD-Spritzgussformen langfristige Produktionsvorteile und verbessern ihre Wettbewerbsfähigkeit in Bezug auf Produktqualität und Innovation.

Merkmal der Spritzgussform für kleine Haushaltsgeräte

——

Unser Vorteil

Da kleine Haushaltsgeräte häufig aktualisiert und funktional verbessert werden, können sich herkömmliche Formenbaumethoden oft nicht schnell an diese Änderungen anpassen. Modulares Design bietet eine flexiblere und effizientere Lösung, da es den schnellen Austausch von Kavitätenkomponenten ermöglicht. Beispielsweise verfügt die Gehäuseform einer Kaffeemaschine über eine Anschraubstruktur, die eine schnelle Anpassung von Stützsockel und Schablone ermöglicht. Bei der Produktion eines anderen Kaffeemaschinentyps oder -modells kann die Kavitätenbaugruppe einfach ausgetauscht werden, ohne dass die gesamte Form neu konstruiert oder neu hergestellt werden muss. Dies verkürzt nicht nur den Anpassungs- und Produktionszyklus der Form erheblich, sondern reduziert auch den Abfall und steigert die Produktivität bei der Produktion von Kleinserien mit mehreren Arten.

Beim Spritzgießen ist die Auslegung des Kühlsystems entscheidend und beeinflusst den Spritzgießzyklus und die Produktqualität direkt. Um der Nachfrage nach einer effizienten Produktion von Spritzgussformen für kleine Haushaltsgeräte gerecht zu werden, wird bei modernen Formenbauunternehmen zunehmend Wert auf die Optimierung des Kühlsystems gelegt. Durch die rationale Gestaltung von Kühlkanälen und die Integration fortschrittlicher Kühltechnologien kann die Kühleffizienz deutlich verbessert und thermische Verformungsprobleme des Produkts reduziert werden.

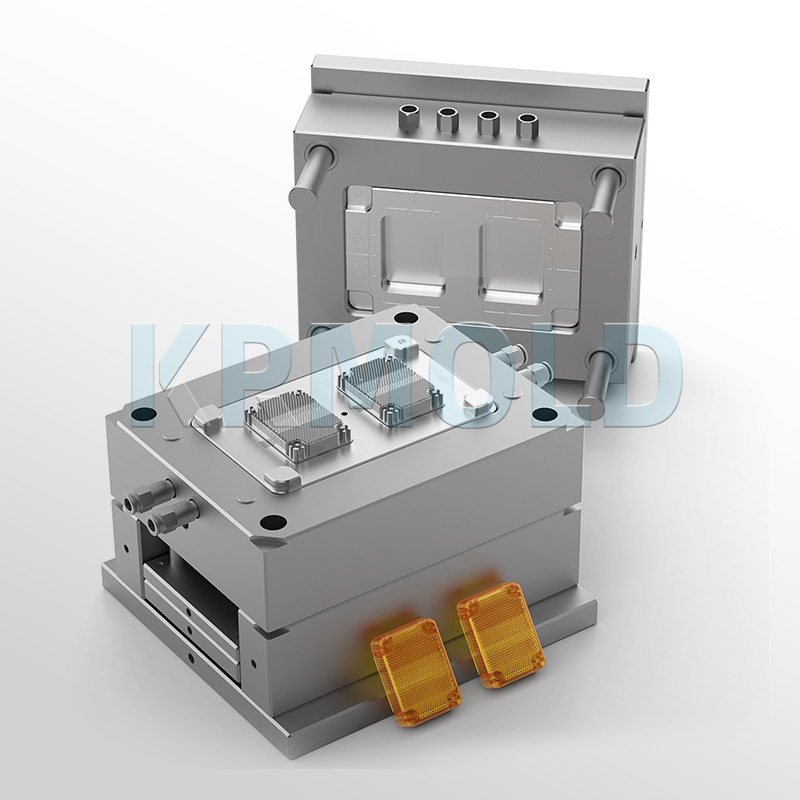

Optimierte Kühlsysteme können beispielsweise Kühlrippen, Aluminiumkühlkörper und Schichten aus wärmeleitendem Silikonfett integrieren, die eine gleichmäßigere Wärmeverteilung und eine schnellere Kühlung ermöglichen. Gängige Beispiele sind Formen für Reiskocher-Innentöpfe, Spritzgussformen für Lüfterflügel und Formen für Staubsaugergehäuse.

Moderne Kleingeräte weisen oft komplexe Konstruktionsweisen auf, insbesondere bei dünnwandigen Teilen und invertierten Strukturen.

Für dünnwandige Teile, wie beispielsweise Reiskochergehäuse und Staubsaugerbehälter, verwendet KRMOLD bei der Formenkonstruktion üblicherweise die Innenschieber-Kernziehtechnik. Diese ermöglicht einen feineren Kunststofffluss und vermeidet Verformungen dünnwandiger Teile während des Spritzvorgangs. Bei Teilen mit umgekehrten Strukturen (wie beispielsweise dem umgekehrten Design im Inneren eines Staubsaugerbehälters) verwenden Konstrukteure zudem häufig gebogene Stifte mit umgekehrten Reihen oder eine Kombination aus Innenschiebern und Kippstiften, um sicherzustellen, dass diese komplexen Strukturen nach dem Abkühlen reibungslos entformt werden können und die Integrität des Teils erhalten bleibt.

Formverfahren für Kleingerätegehäuse

——

(1) Schmelzender Kunststoff

Der Kunststoffrohstoff für Kleingerätekomponenten wird im Füllzylinder der Spritzgießmaschine erhitzt und geschmolzen. Der Schmelzprozess wird üblicherweise durch ein Temperaturregelsystem gesteuert, um den Kunststofffluss während des Spritzvorgangs sicherzustellen. Gängige Temperaturregelungen reichen von 200 °C bis 350 °C, je nach Kunststoffart und Produktanforderungen.

(2) Injektionsphase

Geschmolzener Kunststoff wird unter hohem Druck durch die Spritzschnecke (oder den Kolben) in die Kavität der Spritzgussform für Kleingeräte gepresst. In diesem Schritt müssen Einspritzgeschwindigkeit, Einspritzdruck und Schneckendrehzahl kontrolliert werden, um sicherzustellen, dass der Kunststoff die gesamte Kavität gleichmäßig ausfüllt und Luftblasen, Verbrennungen und andere Defekte vermieden werden.

(3) Druckerhaltungsphase

Nach dem Einspritzen des geschmolzenen Kunststoffs hält die Spritzgussmaschine einen bestimmten Druck aufrecht, um sicherzustellen, dass der Kunststoff den Formhohlraum vollständig ausfüllt und ein Schrumpfen durch Abkühlung und damit eine instabile Größe der fertigen Kleingeräte verhindert. Der Haltedruck ist in der Regel niedriger als der Einspritzdruck, wird aber für eine gewisse Zeit aufrechterhalten, um die Integrität und Präzision des Kunststoffteils zu gewährleisten.

(4) Kühlstufe

Kunststoffteile durchlaufen eine Abkühlphase in der Form. Diese Phase ist einer der wichtigsten Schritte im Formgebungsprozess. Kühlwasser zirkuliert üblicherweise durch die Kühlkanäle der Form, um die Temperatur des Kunststoffs schnell zu senken und ihn erstarren zu lassen. Die Abkühlzeit wird von Faktoren wie Formkonstruktion, Kunststoffmaterial und Wandstärke beeinflusst. Dünnwandige Teile benötigen eine kürzere Abkühlzeit, üblicherweise zwischen 30 Sekunden und 2 Minuten.

(5) Entformungsphase

Nach dem Abkühlen öffnet und schließt sich die Form, und die kleinen Haushaltsgeräte-Kunststoffteile werden aus der Form gelöst. Beim Entformen müssen Form und Struktur des Teils berücksichtigt werden, um Beschädigungen zu vermeiden. Bei komplexen Teilen kommen üblicherweise Techniken wie Kernziehmechanismen und Schiebersysteme zum Einsatz, um ein reibungsloses Entformen des Produkts zu gewährleisten.

Anwendung von Gussformen für Kleingerätegehäuse

—

Warum KRMOLD wählen?

—

1. Komplettservice aus einer Hand

Wir bieten einen umfassenden Service, von der Integration der Anforderungen über die Formenkonstruktion und -herstellung bis hin zur Lieferung und zum Kundendienst.

Das technische Team ist intensiv in die Produktdesignphase des Kunden eingebunden, optimiert die Formstruktur und entwirft die Formzeichnungen mithilfe von Formflussanalysesoftware (wie Autodesk Moldflow, UGNX). Ausgestattet mit importierter CNC, Shadick-Drahtschneidemaschine, Spiegelentladungsausrüstung und anderen Präzisionsverarbeitungsgeräten, um eine Genauigkeit von ±0,02 mm zu erreichen;

Wir verfügen über eine große, intelligente Werkstatt zur Unterstützung von Sekundärverarbeitungen wie Siebdruck, Schweißen, Sprühen usw. Wir setzen das Qualitätssystem ISO13485 und IATF16949 strikt um und bieten kostenlosen Transport, regelmäßige Wartung der Formen und ein Jahr Garantieservice.

2. Vollständiges Qualitätskontrollsystem

Wir verfügen über eine umfassende Produktionswerkstatt mit 5-Achs-Bearbeitungszentren von Makino, Spritzgussmaschinen von Haitian und anderen namhaften Geräten aus dem In- und Ausland, um Verzögerungen in der Ausgangsverarbeitung zu vermeiden. Mithilfe der Koordinatenmessmaschine CMM und des dreidimensionalen Prüfgeräts erfolgt eine vollständige Prüfung der wichtigsten Abmessungen sowie die Umsetzung des PDCA-Zyklus-Qualitätsmanagements. Darüber hinaus erstellen wir einen vollständigen Qualitätsprüfbericht für Spritzgussformen.

3. Genaue Lieferkontrolle zur Gewährleistung des Projektzeitplans

Durch digitales Management wird der Produktionsfortschritt von Auftragsbeginn an überwacht. Daten zu verschiedenen Aufträgen und Lieferterminen werden überwacht. Sobald Faktoren auftreten, die zu Verzögerungen führen können, kann sofort eine Beschleunigung des Produktionsplans veranlasst werden, um sicherzustellen, dass der Kunde die Herstellung der Kunststoffspritzgussformen innerhalb der Lieferzeit abschließt.

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.