Beschreibung Formen Spritzgussformen für große Haushaltsgeräte

——

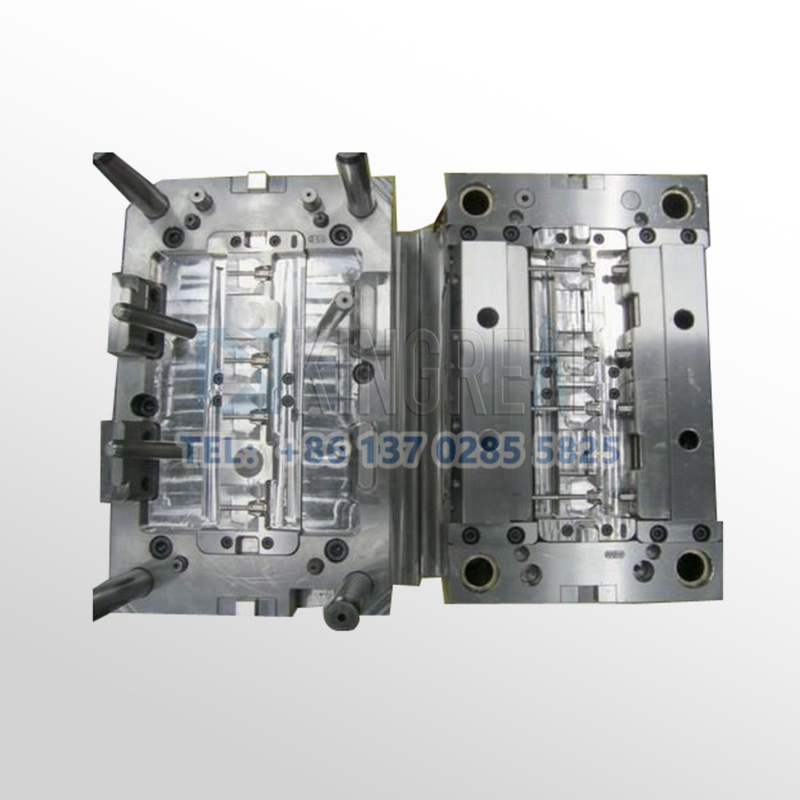

Spritzgussformen für große Haushaltsgeräte werden zur Herstellung von Kunststoffteilen für große Haushaltsgeräte wie Kühlschränke, Waschmaschinen, Klimaanlagen und andere gängige Gehäuse, Platten, Auskleidungen und andere Kunststoffteile für Haushaltsgeräte verwendet. Durch das Schmelzen des ursprünglichen Kunststoffs bei hohen Temperaturen, der zum Abkühlen und Aushärten in die Spritzgussform eingespritzt wird, wird die Massenproduktion von Kunststoffteilen für Haushaltsgeräte erreicht.

Die Qualität von Spritzgussformen für große Haushaltsgeräte wirkt sich direkt auf Aussehen, Größe und Passform der Kunststoffteile von Haushaltsgeräten aus. Daher forscht und verbessert KRMOLD kontinuierlich an der Entwicklung von Spritzgussformen für große Haushaltsgeräte, die den Produktionsanforderungen, der Qualität und der Genauigkeit entsprechen. KRMOLD unterstützt Kunden in der Haushaltsgeräteindustrie bei der Herstellung von Spritzgusswerkzeugen, um die Genauigkeit der Produkte, die Produktionseffizienz und die Wettbewerbsfähigkeit zu verbessern.

KRMOLD – Spritzgussfertigung für große Haushaltsgeräte

——

1

Großgerätedesign

KRMOLD kann Produktmodelle entwerfen, die den funktionalen und ästhetischen Anforderungen auf Grundlage von Kundenbedürfnissen und Marktforschung entsprechen. In dieser Phase wird üblicherweise CAD-Software (Computer Aided Design) für die 3D-Modellierung eingesetzt, um Herstellbarkeit und Leistung sicherzustellen.

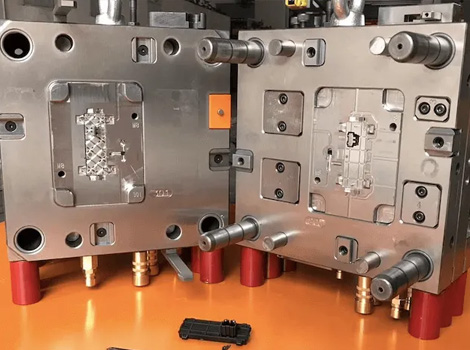

Spritzgussformdesign für große Haushaltsgeräte: Basierend auf dem Produktmodell für große Haushaltsgeräte wird die entsprechende Formstruktur entworfen, einschließlich Hohlräumen, Kernen, Trennflächen, Gießsystem, Kühlsystem und Abgassystem. Bei der Konstruktion der Spritzgussform müssen wir die Fließfähigkeit und Schrumpfung des Originalkunststoffs sowie die Verarbeitungs- und Montageanforderungen der Form berücksichtigen.

2

Bearbeitung von Spritzgussformen für große Haushaltsgeräte

Auswahl geeigneter Spritzgussmaterialien, in der Regel hochfester Werkzeugstahl oder Hartlegierungen, um die Haltbarkeit und Präzision der Form zu gewährleisten. Behandeln Sie das Material vor, beispielsweise durch Schmieden und Glühen, um seine mechanischen Eigenschaften zu verbessern.

Präzisionsbearbeitungsverfahren wie CNC-Bearbeitung (CNC), Funkenerosion (EDM) und Drahtschneiden werden eingesetzt, um das Formmaterial zu bearbeiten und die verschiedenen Komponenten der Form herzustellen. Maßtoleranzen und Oberflächenrauheit müssen während der Bearbeitung streng kontrolliert werden, um die Präzision und Qualität der Form zu gewährleisten.

3

Wärmebehandlung beim Spritzgießen großer Haushaltsgeräte

Wärmebehandlung der bearbeiteten Formteile, wie z. B. Abschrecken und Anlassen, um deren Härte und Abriebfestigkeit zu verbessern und die Lebensdauer der Form zu verlängern. Gleichzeitig wird die Oberfläche des Formhohlraums poliert und verchromt, um die Oberflächenqualität des Produkts und die Korrosionsbeständigkeit der Form zu verbessern.

4

Montage und Fehlerbehebung beim Spritzgießen großer Haushaltsgeräte

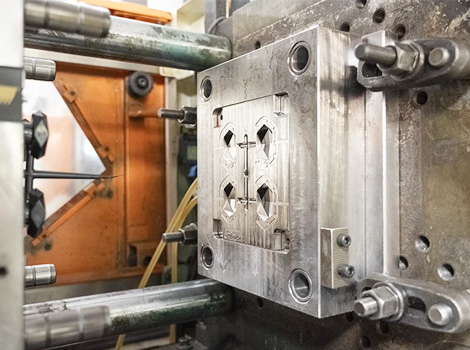

KRMOLD führt im Werk eine Präzisionsmontage jedes Formteils durch, um die Passgenauigkeit sicherzustellen. Anschließend führen wir Formversuche an der Spritzgussmaschine durch, um Größe, Aussehen und Leistung der Produkte zu prüfen und bei auftretenden Problemen das Formdesign oder die Verarbeitungsparameter rechtzeitig anzupassen.

Realisierung unterschiedlicher Anforderungen an den Spritzgussprozess

——

Over Molding ist ein Spritzgussverfahren, bei dem zwei oder mehr verschiedene Materialien miteinander kombiniert werden. Dabei wird normalerweise ein Teil aus einem Basismaterial geformt und anschließend eine Schicht eines anderen Materials auf seine Oberfläche gespritzt, um eine bestimmte Funktion oder einen ästhetischen Effekt zu erzielen.

Anwendungsbeispiel:

Griff der elektrischen Zahnbürste: Eine weiche Gummischicht ist um einen Griff aus hartem Kunststoff gewickelt, um den Griffkomfort und die Rutschfestigkeit zu verbessern.

Fernbedienungsgehäuse: Beschichtung des Gehäuses mit flexiblem Material an bestimmten Stellen, um die Haptik zu verbessern und ein Verrutschen zu verhindern.

Beim Insert Molding handelt es sich um ein Verfahren, bei dem vorgefertigte Einsätze aus Metall oder anderen Materialien in eine Form gelegt und anschließend Kunststoff eingespritzt wird, sodass die Einsätze fest mit den Kunststoffteilen verbunden werden und eine Einheit bilden.

Anwendungsbeispiel:

Knöpfe der Waschmaschine: In Kunststoffknöpfe sind Metallbuchsen eingebettet, um die Verschleißfestigkeit und Verbindungszuverlässigkeit zu verbessern.

Kühlschranktürscharniere: In den Kunststofftürkörper sind Scharnierhalter aus Metall eingelassen, um Stabilität und Haltbarkeit beim Öffnen und Schließen der Tür zu gewährleisten.

Häufig verwendete Materialien für Spritzgussprodukte für Großgeräte

——

Es ist leicht, chemikalienbeständig, hitzebeständig, mechanisch hoch belastbar und sehr ermüdungsbeständig. Es wird häufig bei der Herstellung von Innentrommeln für Waschmaschinen, Türverkleidungen für Kühlschränke, Gehäusen für Klimaanlagen und anderen Teilen verwendet.

● Polyethylen hoher Dichte (HDPE)

Hohe Festigkeit, Abriebfestigkeit, chemische Beständigkeit, gute Beständigkeit gegenüber niedrigen Temperaturen. Wird häufig bei der Herstellung von Kühlschrankauskleidungen, Waschmaschinenabläufen und anderen Teilen verwendet.

●Polystyrol (PS)

Mit guter Transparenz, einfacher Verarbeitung, hoher Steifigkeit, aber geringer Schlagfestigkeit wird es bei der Herstellung von Kühlschrankschubladen, Regalen und anderen Teilen verwendet, die ein transparentes Erscheinungsbild erfordern.

●Acrylnitril-Butadien-Styrol-Copolymer (ABS)

Hervorragende Gesamtleistung, hohe Festigkeit, gute Schlagfestigkeit und Hitzebeständigkeit, einfache Verarbeitung und Oberflächenbehandlung. Wird häufig bei der Herstellung von Kühlschranktürgriffen, Bedienfeldern von Waschmaschinen, Lüftungsschlitzen von Klimaanlagen und anderen Teilen verwendet.

Fallstudie zur Herstellung großer Formen für Haushaltsgeräte

——

„KRMOLD verfügt über umfangreiche Erfahrung in der Herstellung von Formen für große Haushaltsgeräte und ist in der Lage, den Design- und Herstellungsprozess von Spritzgussformen für unsere Kunden abzuschließen.“

Waschmaschinengehäuse: Hergestellt im Spritzgussverfahren, normalerweise unter Verwendung von Materialien wie Polypropylen (PP), mit langlebigen und leichten Eigenschaften.

Kühlschrankauskleidungen: Hergestellt aus Materialien wie Polyethylen hoher Dichte (HDPE) im Spritzgussverfahren, bieten sie die Vorteile der Korrosionsbeständigkeit und einfachen Reinigung.

Klimaanlagenplatten: unter Verwendung von Materialien wie Acrylnitril-Butadien-Styrol-Copolymer (ABS), hergestellt im Spritzgussverfahren mit guter Oberflächenqualität und dekorativen Effekten.

Kühlergehäuse der Klimaanlage, Innenhalterung: Spritzgussverarbeitung und Formgebung aus glasfaserverstärktem PA oder hochtemperaturbeständigem PP, um den Anforderungen an Wärmeableitung und strukturelle Festigkeit gerecht zu werden

TV-Schale: Die Spritzgussform ist als Heißkanalsystem mit mehreren Angussöffnungen konzipiert, um eine gleichmäßige Füllung der Schmelze zu gewährleisten und zu verhindern, dass Schmelzlinien das Erscheinungsbild beeinträchtigen.

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.