KINGREAL UNIVERSAL IND., LTD.

Telefon

+86-13702855825| 1 | Ursachen für Defekte bei gasunterstützten Spritzgussformen |

| 2 | Zweck der Prüfung gasunterstützter Kunststoff-Spritzgussformen |

| 3 | Wichtige Schritte beim Testen von Spritzgussformen mit Gasunterstützung |

| 4 | Vorsichtsmaßnahmen vor dem Testen von Spritzgussformen mit Gasunterstützung |

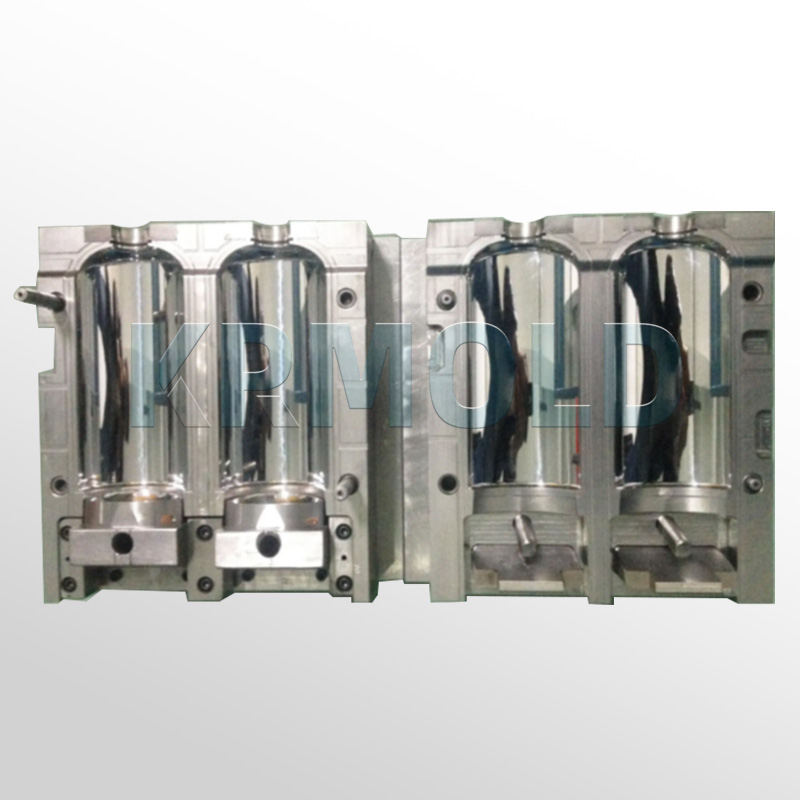

Im modernen Lebengasunterstütztes Spritzgießenkann die Produktqualität und -leistung effektiv verbessern. Viele Defekte bei Spritzgussprodukten entstehen jedoch häufig während der Plastifizierungs- und Spritzgussphase der Form und können sogar auf eine unsachgemäße Konstruktion der gasunterstützten Spritzgussform zurückzuführen sein. Zu den Faktoren, die die Qualität von Spritzgussprodukten beeinflussen, gehören die Art der Einspritzöffnung, die Anzahl der Formhohlräume, ihre Position und Größe, die Konstruktion des Kalt-/Heißkanalsystems und die Produktstruktur selbst. Um Produktfehler zu vermeiden, die durch die Konstruktion von gasunterstützten Kunststoffspritzgussformen verursacht werden, ist die Prüfung gasunterstützter Spritzgussformen daher besonders wichtig. |  |

1. Ursachen für Defekte bei gasunterstützten Spritzgussformen

Erstens muss die Rationalität verschiedener technischer Parameter und der Produktstruktur zu Beginn berücksichtigt werdengasunterstützte KunststoffspritzgussformDesign. Unsachgemäßes Design kann während des gasunterstützten Spritzgussverfahrens zu Defekten wie Blasen, Kaltverschweißungen und Verformungen führen. Diese Probleme beeinträchtigen nicht nur das Erscheinungsbild des Produkts, sondern können auch seine Funktionalität erheblich beeinträchtigen. Daher können Tests von gasunterstützten Kunststoffspritzgussformen helfen, Designprobleme zu erkennen und zu beheben, bevor die Massenproduktion beginnt.

Beispielsweise hat die Gestaltung der Einspritzöffnung einen erheblichen Einfluss auf die Fließfähigkeit und Füllgeschwindigkeit des Kunststoffs. Eine falsche Platzierung der Einspritzöffnung kann zu einem ungleichmäßigen Kunststofffluss und damit zu punktuellen Produktfehlern führen. Durch die Prüfung von gasunterstützten Spritzgussformen können Sie die Machbarkeit von Designs vor der eigentlichen Produktion bewerten und so die Qualität des Endprodukts sicherstellen.

2. Zweck der Prüfung gasunterstützter Kunststoff-Spritzgussformen

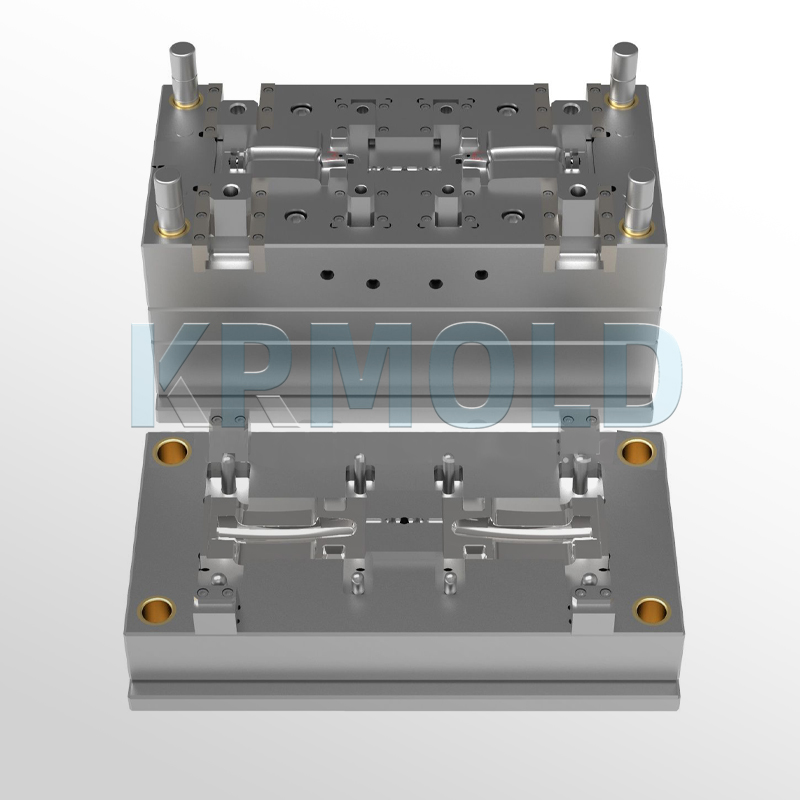

Der Zweck vongasunterstützte KunststoffspritzgussformBeim Testen geht es nicht nur darum, einen guten Prototyp zu erhalten; wichtiger ist vielmehr die Ermittlung optimaler Prozessparameter und die Gestaltung der Spritzgussform für das gasunterstützte Spritzgießen. Nach Erhalt der Ergebnisse des Tests mit dem gasunterstützten Kunststoffspritzgießen muss der Bediener die spezifischen Formbedingungen bewerten, um unnötige Kosten und Zeit bei der Modifikation zu vermeiden. Um Mängel im Design des gasunterstützten Spritzgießens auszugleichen, nimmt der Bediener häufig unwissentlich falsche Einstellungen vor, wodurch der für die Herstellung eines qualifizierten Produkts erforderliche Parametereinstellungsbereich sehr eng ist. Jede Abweichung in den Parametereinstellungen kann dazu führen, dass die Qualität des Endprodukts den zulässigen Fehlerbereich weit überschreitet.

Während des Testprozesses muss der Bediener beispielsweise Formparameter wie Temperatur, Druck und Schussvolumen sorgfältig aufzeichnen und analysieren. Diese Daten liefern wichtige Referenzwerte für die nachfolgende Formkonstruktion und -produktion und stellen sicher, dass jeder Schritt optimiert wird.

3. Wichtige Schritte beim Testen von Spritzgussformen mit Gasunterstützung

Um unnötigen Zeitaufwand und Ärger bei der Massenproduktion zu vermeiden,gasunterstützte KunststoffspritzgussformDas Testen erfordert die geduldige Anpassung und Kontrolle verschiedener Verarbeitungsbedingungen. Im Folgenden sind die wichtigsten Schritte bei einem Test einer gasunterstützten Spritzgussform aufgeführt:

1) Überprüfen Sie die Rohstoffe und Geräte

Überprüfen Sie zunächst, ob der Kunststoff im Zylinder geeignet ist und wie erforderlich gebrannt wurde. Die Verwendung unterschiedlicher Rohstoffe für die Erprobung und Produktion von gasunterstützten Kunststoffspritzgussformen kann zu unterschiedlichen Ergebnissen führen. Darüber hinaus muss der Zylinder gründlich gereinigt werden, um zu verhindern, dass zersetzte oder verunreinigte Materialien in die gasunterstützte Spritzgussform eingespritzt werden, da diese zum Festfressen der Form führen kann. Daher ist der erste Schritt die Überprüfung der Zylinder- und Formtemperaturen, um sicherzustellen, dass sie für das zu verarbeitende Material geeignet sind.

2) Parameter anpassen

Während des Versuchs mit einer gasunterstützten Kunststoffspritzgussform muss der Bediener Druck und Schussvolumen entsprechend dem gewünschten Erscheinungsbild anpassen, um ein zufriedenstellendes Produkt zu erzeugen. Vor der Anpassung verschiedener Steuerparameter ist zu beachten, dass selbst geringfügige Änderungen der Füllrate zu erheblichen Schwankungen der Füllmenge führen können.

3) Warten Sie, bis sich die Bedingungen stabilisieren

Der Bediener sollte geduldig warten, bis sich die Bedingungen an Maschine und Form stabilisiert haben. Selbst bei einer mittelgroßen Maschine kann dies über 30 Minuten dauern. In dieser Zeit können potenzielle Probleme mit dem fertigen Produkt erkannt und sichergestellt werden, dass während der Produktion keine unerwarteten Probleme auftreten.

4) Vorlaufzeit der Steuerschraube

Die Schneckenvorschubzeit darf nicht kürzer sein als die Zeit, die der Kunststoff am Anguss zum Erstarren benötigt, da sonst das Gewicht des fertigen Produkts abnimmt und seine Leistung beeinträchtigt wird. Wenn diegasunterstützte Spritzgussform Wird das Material erhitzt, sollte die Schneckenvorlaufzeit entsprechend verlängert werden, um eine Verdichtung zu gewährleisten.

5) Beispieldaten aufzeichnen

Die neu eingestellten Bedingungen sollten mindestens 30 Minuten lang stabilisiert werden. Anschließend sollte mindestens eine Charge Proben kontinuierlich produziert werden. Beschriften Sie die Proben mit Datum und Menge und platzieren Sie sie nach Kavitäten, um ihre Stabilität zu prüfen und entsprechende Kontrolltoleranzen abzuleiten. Dies ist besonders wichtig bei Mehrfachformen.

6) Messen und Vergleichen

Messen und dokumentieren Sie die wichtigsten Abmessungen aufeinanderfolgender Proben. Die Proben sollten nach dem Abkühlen auf Raumtemperatur erneut gemessen werden. Vergleichen Sie die Abmessungen der einzelnen Proben und achten Sie dabei auf die Stabilität der Produktabmessungen sowie auf etwaige Zu- oder Abnahmetrends, die darauf hinweisen können, dass sich die Verarbeitungsbedingungen der Maschine noch ändern.

7) Ergebnisse analysieren

Wenn die Abmessungen des fertigen Produkts nicht signifikant schwanken und die Verarbeitungsbedingungen normal sind, beobachten Sie die Qualität des fertigen Produkts in jeder Kavität, um sicherzustellen, dass die Abmessungen innerhalb der zulässigen Toleranzen liegen. Notieren Sie die Kavitätennummern, bei denen die gemessenen Werte über oder unter dem Durchschnitt liegen, um die korrekten Abmessungen der gasunterstützten Kunststoffspritzgussform zu überprüfen.

4. Vorsichtsmaßnahmen vor dem Testen von gasunterstützten Spritzgussformen

Vor der Durchführung einergasunterstützte KunststoffspritzgussformUm die Probezeit zu absolvieren, sollten Sie im Vorfeld einige Dinge vorbereiten:

- Informieren Sie sich über die Form: Besorgen Sie sich die Konstruktionszeichnungen der gasunterstützten Spritzgussform, analysieren Sie die Formstruktur und stellen Sie sicher, dass während des Versuchs ein Formentechniker anwesend ist.

- Mechanische Passform prüfen: Prüfen Sie die mechanische Passform der gasunterstützten Kunststoffspritzgussform auf der Werkbank, um sicherzustellen, dass keine Kratzer, fehlende Teile oder Lockerheit vorhanden sind.

- Wählen Sie die geeignete Spritzgussmaschine aus: Stellen Sie sicher, dass das maximale Schussvolumen, der Innenabstand der Spurstange und der Hub der beweglichen Platte der Maschine den Anforderungen der Form entsprechen.

- Erhöhen Sie die Formtemperatur: Wählen Sie basierend auf den Eigenschaften der im fertigen Produkt verwendeten Rohstoffe einen geeigneten Formtemperaturregler aus und erhöhen Sie die Formtemperatur auf die erforderliche Produktionstemperatur.

- Passen Sie die Bedingungen schrittweise an: Passen Sie beim Anpassen der Bedingungen der Probeform immer nur eine Bedingung auf einmal an, um die Auswirkungen einer einzelnen Bedingungsänderung auf das fertige Produkt deutlich zu erkennen.

- Achten Sie auf innere Spannungen im fertigen Produkt: Führen Sie nach dem Testen eine Sekundärverarbeitung durch, sobald sich das fertige Produkt stabilisiert hat, um Probleme wie innere Spannungen zu vermeiden, die die nachfolgende Verarbeitung beeinträchtigen könnten.